Изобретение относится к области строительства, в частности к дорожному строительству, и может быть использовано при производстве строительного минерального порошка, применяемого в качестве важного компонента асфальтобетона.

Известен способ производства асфальтобетона, в котором отличительным признаком от известных технических решений является то, что помол минерального порошка из отобранного материала фракций 0,5-5 мм после сортировки позволяет получить свежемолотый минеральный порошок, максимальная активность которого обусловлена электрохимическими реакциями за счет свежих сколов, что значительно повышает качество асфальтобетона (RU 2083754 С1, 10.07.1997).

Следовательно, данный признак по сравнению с известным использованием заранее приготовленного и складированного минерального порошка при приготовлении асфальтобетонной смеси позволяет получить синергетический эффект, а следовательно, новый технический результат.

Наиболее близким по технической сущности изобретением является способ производства строительного минерального порошка в дезинтеграторе, включающий измельчение строительного материала между двумя роторами-дисками, вращающимися в противоположные стороны (Прокопец В.С. Способ производства строительного минерального порошка в дезинтеграторе. Наука и техника в дорожной отрасли, 2, 1997, с 22 и 23).

Сущность данного способа получения минерального порошка заключается в следующем. Минеральный порошок получают в дезинтеграторе. Конструктивно этот дезинтегратор представляет собой два вращающиеся в противоположные стороны ротора-диска с несколькими рядами ударных пальцев на них. Ряды пальцев одного ротора-диска располагаются между рядами пальцев другого. Размельчаемый материал поступает в рабочую полость (центр) дезинтегратора через входную течку.

Частицы материала под воздействием центробежной силы ударяются об пальцы первого от центра ряда пальцев и, получая соответствующую этому ряду скорость, центробежной скоростью выбрасываются с траектории этого ряда пальцев на другой ряд пальцев, движущихся в противоположном направлении. Получая удары от пальцев второго ряда, они (частички материала) отскакивают от них, меняя вектор скорости, и выбрасываются с траектории второго ряда пальцев дальше, пересекая траекторию третьего ряда и т.д.

Такое переменно-противоположное движение частиц материала и их измельчение продолжается до тех пор, пока частицы не будут выброшены из интегратора (из пространства между двумя вращающимися роторами-дисками) в приемный бункер измельченного порошка.

При этом степень измельчения частиц материала зависит прежде всего от диаметра ротора и скорости его вращения. При реализации данного способа было установлено, что при диаметре роторов-дисков промышленного дезинтегратора 600 мм и скорости их вращения порядка 3000 об/мин достигается выход порошка размером менее 0,071 мм в количестве до 3 т/ч. Мощность каждого из двух электродвигателей, вращающих роторы-диски составляет 18,5 кВт. Получаемый минеральный порошок соответствует требованиям ГОСТ 16557-78.

Недостатком вышеназванных способов получения строительного минерального порошка является то, что в общей массе полученного минерального порошка до 18-20% частиц материала имеют размер, превышающий 0,071 мм (по ГОСТу). Следовательно, качество полученного минерального порошка несколько ниже допустимого. Кроме этого, удельные энергозатраты известных способов достаточно высоки.

Задача изобретения:

1) увеличение тонкости помола с одновременным усилением эффекта механоактивации материала (порошка);

2) снижение удельных энергозатрат при производстве минерального порошка;

3) снижение износа рабочих органов дезинтегратора.

Указанная задача достигается тем, что в способе производства строительного минерального порошка в дезинтеграторе, включающем измельчение строительного материала между двумя роторами-дисками, вращающимися в противоположные стороны, первый от загрузочной течки ротор-диск вращают с большей скоростью, по меньшей мере на 30% относительно второго ротора-диска, и полученный в дезинтеграторе строительный минеральный порошок сепарируют до частиц не более 0,071 мм в едином технологическом потоке, причем более крупные частицы направляют на дальнейшее измельчение в этот же дезинтегратор, при этом финишное измельчение материала производят клиновидными ударными пальцами, расположенными на периферийном ряду каждого ротора-диска.

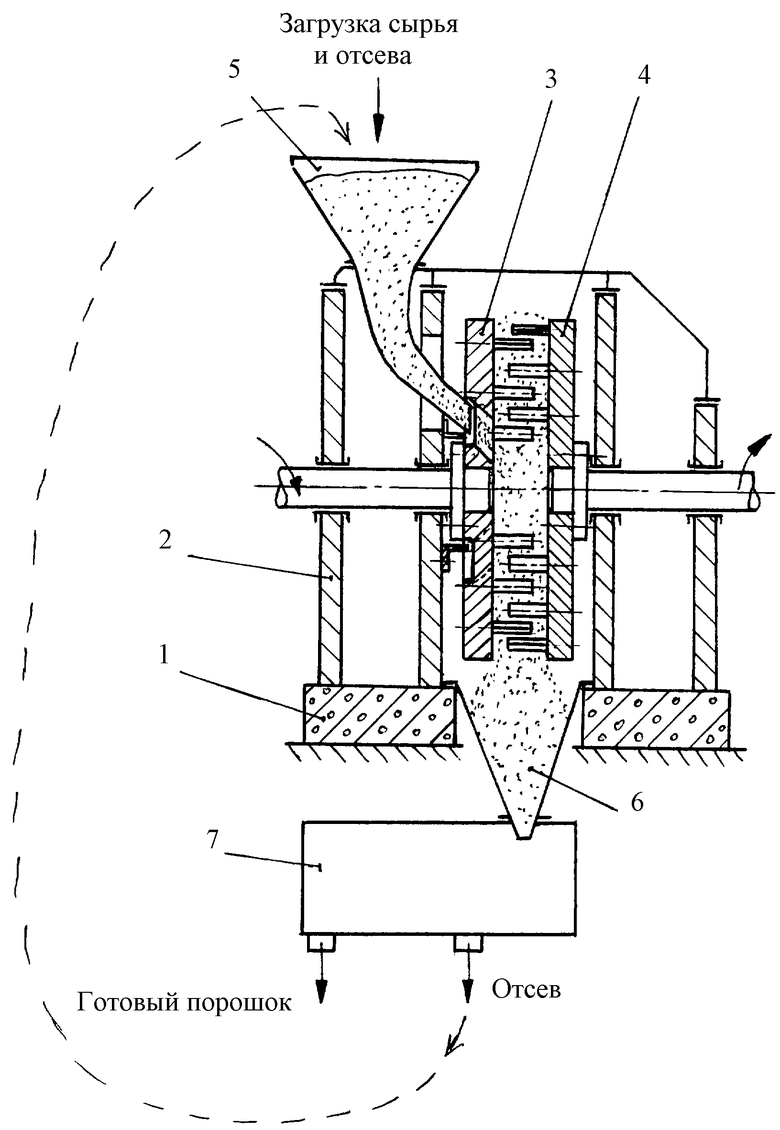

На чертеже изображена схематично технологическая линия предлагаемого способа производства строительного минерального порошка в дезинтеграторе.

Данная линия состоит из следующих агрегатов, узлов и деталей. На основании 1 неподвижно установлен корпус 2 дезинтегратора. В корпус 2 установлены на подшипниковые опоры ротор-диск 3 и ротор-диск 4, которые при работе вращаются в противоположные стороны. На роторе-диске 3 на нерабочей торцевой поверхности образована выточка, в которую вплотную установлена с зазором загрузочная течка бункера 5, а в этой выточке выполнены несколько окон. В бункер 5 постоянно загружается обрабатываемое сырье, а также отсев после сепарации полученного в дезинтеграторе минерального порошка.

Из рабочей зоны дезинтегратора измельченный минеральный порошок поступает в приемный бункер 6, из которого поступает в сепаратор 7, где порошок разделяется на готовый - с размерами частиц 0,071 мм и менее, а также на более крупные частицы - на отсев, размеры которых превышают 0,071 мм.

Предлагаемый способ производства строительного минерального порошка в дезинтеграторе осуществляют следующим образом.

В бункер 5 устройства для измельчения строительного материала загружают сырье для производства строительного минерального порошка. Размеры фракций материала 0,5-5 мм.

Из бункера 5 сырье по загрузочной течке поступает через окна в выточке в стенке ротора-диска 3 в рабочую зону (центр) дезинтегратора между вращающимися в противоположные стороны ротором-диском 3 и ротором-диском 4. При этом ротор-диск 3 вращается со скоростью, превышающей скорость вращения ротора-диска 4, по меньшей мере, на 30%. На каждом роторе-диске укреплены несколько рядов цилиндрических ударных пальцев, а на периферийном ряду каждого ротора-диска укреплены клиновидные, например, в форме трехгранной призмы ударные пальцы.

Измельчаемое сырье, попадая в рабочую зону дезинтегратора и ударяясь с огромной скоростью об ударные пальцы, сначала о цилиндрические пальцы, а в конце измельчения - на периферийной окружности, где скорость вращения (движения) клиновидных ударных пальцев наибольшая, измельченные частицы окончательно разбиваются на еще более мелкие частицы.

При этом, ротор-диск 3, имея значительно большую скорость вращения, чем ротор-диск 4, уже в начале процесса измельчения (разбивания) кусочков минерального материала задает им (кусочкам) повышенную скорость. А куски материала непрерывно соударяются с ударными пальцами, а также друг с другом, при этом об пальцы, вращающиеся с разными скоростями на разных роторах-дисках, получают переменные ударные импульсы и соответственно более интенсивно разрушаются (измельчаются).

Измельченные в дезинтеграторе мелкие частички минерального порошка осыпаются в сборный бункер 6, откуда непрерывно поступают в сепаратор 7, где разделяются на более крупные частички (размером более 0,071 мм) - отсев и на готовый минеральный порошок (с размером частичек, равным или менее 0,071 мм).

Отсев минерального порошка сразу же направляется непрерывно в бункер 5 на дальнейшее измельчение в этот же дезинтегратор.

Предлагаемый способ производства строительного минерального порошка опробован в г. Омске в октябре-ноябре 2001 года с положительным результатом.

Полученный технический результат от использования изобретения: заметно увеличилась тонкость помола материала; отсев некондиционных по размеру частичек материала составил 6-8%, что в 2-2,5 раза меньше, чем при использовании известных способов измельчения строительного минерального сырья. Снизился также удельный расход энергозатрат при производстве минерального порошка на 10-12%.

| название | год | авторы | номер документа |

|---|---|---|---|

| АСФАЛЬТОБЕТОН, СОДЕРЖАЩИЙ МЕХАНОАКТИВИРОВАННУЮ РЕЗИНОВУЮ КРОШКУ | 2008 |

|

RU2365553C1 |

| СПОСОБ ПРОИЗВОДСТВА АСФАЛЬТОБЕТОНА | 1995 |

|

RU2083754C1 |

| Нефтяной кокс для асфальтобетонной смеси | 2020 |

|

RU2754902C1 |

| ЗОЛОЦЕМЕНТНОЕ ВЯЖУЩЕЕ (ЗОЛЬЦИТ) НА ОСНОВЕ КИСЛЫХ ЗОЛ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2010 |

|

RU2452703C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2002 |

|

RU2215084C1 |

| КОМПОЗИЦИЯ ДЛЯ УСТРОЙСТВА АВТОМОБИЛЬНЫХ ДОРОГ | 1992 |

|

RU2039858C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ПОРОШКА ДЛЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ | 1998 |

|

RU2131854C1 |

| Способ приготовления минерального порошка | 2017 |

|

RU2662829C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ПОРОШКА | 2008 |

|

RU2374199C1 |

| РОТОР ДЕЗИНТЕГРАТОРА | 1992 |

|

RU2083285C1 |

Изобретение предназначено для производства строительного минерального порошка. В способе производства строительного минерального порошка в дезинтеграторе, включающем измельчение строительного материала между двумя роторами-дисками, вращающимися в противоположные стороны, первый от загрузочной течки ротор-диск вращают с большей скоростью, по меньшей мере на 30% относительно второго ротора-диска, и полученный в дезинтеграторе строительный минеральный порошок сепарируют до частиц не более 0,071 мм, причем более крупные частицы направляют на дальнейшее измельчение в этот же дезинтегратор, при этом финишное измельчение материала производят клиновидными ударными пальцами, расположенными на периферийном ряду каждого ротора-диска. Изобретение позволяет повысить тонкость помола, снизить энергозатраты и износ рабочих органов дезинтегратора. 1 ил.

Способ производства строительного минерального порошка в дезинтеграторе, включающий измельчение строительного материала между двумя роторами-дисками, вращающимися в противоположные стороны, отличающийся тем, что первый от загрузочной течки ротор-диск вращают с большей скоростью, по меньшей мере, на 30% относительно второго ротора-диска и полученный в дезинтеграторе строительный минеральный порошок сепарируют до частиц не более 0,071 мм в едином технологическом потоке, причем более крупные частицы направляют на дальнейшее измельчение в этот же дезинтегратор, при этом финишное измельчение материала производят клиновидными ударными пальцами, расположенными на периферийном ряду каждого ротора-диска.

| ПРОКОПЕЦ В.С | |||

| Способ производства строительного минерального порошка в дезинтеграторе | |||

| Наука и техника в дорожной отрасли, № 2 | |||

| Электрическое сопротивление для нагревательных приборов и нагревательный элемент для этих приборов | 1922 |

|

SU1997A1 |

| SU 1609425 A1, 30.11.1990 | |||

| Дезинтегратор | 1984 |

|

SU1338887A1 |

| СПОСОБ УДАРНО-ОТРАЖАТЕЛЬНОГО РАЗМОЛА И УДАРНО-ОТРАЖАТЕЛЬНАЯ МЕЛЬНИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2153935C2 |

| Способ разработки полезных ископаемых в прибортовой зоне карьера | 1988 |

|

SU1559152A1 |

| US 4399948 A, 23.08.1983 | |||

| DE 3722066 A1, 12.01.1989 | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

Авторы

Даты

2003-08-27—Публикация

2002-01-08—Подача