Изобретение относится к области строительства, а именно к области изготовления конструкций сборного железобетона, предпочтительно для изготовления любых железобетонных изделий в полевых условиях с использованием различных теплоносителей для ускорения твердения бетона.

Известен способ изготовления плоских строительных железобетонных элементов (US, патент 2524683) с использованием устройства, содержащего горизонтальную раму ходовой части, матрицу, расположенную внутри рамы с возможностью перемещения в вертикальной плоскости, загрузочную площадку и направляющую плоскость, на которой установлен загрузочный ящик.

Недостатком известного способа следует признать отсутствие подогрева бетонной смеси в процессе формования железобетонных изделий, обусловленное отсутствием теплоносителей. Кроме того, номенклатура изделий ограничена только плоскими конструкциями.

Известен также способ возведения, технического восстановления и/или реконструкции зданий и сооружений (RU, патент 2010095). Согласно известному способу (см. пример 1) отрывают котлован под фундамент, выполняют щебеночную подготовку, бетонируют основание, устанавливают опалубку для монолитного фундамента, бетонируют фундамент, монтируют перекрытие над фундаментом и возводят надземные конструкции из монолитного и сборного железобетона, изготавливаемого на строящемся объекте или на заводе, причем при изготовлении элементов сборного железобетона на строящемся объекте устанавливают в форму арматуру и заполняют форму бетонной смесью с ее последующим твердением.

Недостатком известного способа следует признать отсутствие прогрева бетонной смеси в процессе твердения, что приводит к увеличению срока твердения, а также ухудшению качества получаемого в холодное время года железобетонных изделий.

Техническая задача, решаемая посредством предлагаемого способа, состоит в разработке способа создания элементов сборного железобетона в полевых условиях в интервале температур от -60oС до +30oС в течение всего года.

Технический результат, получаемый в результате реализации предложенного способа, состоит в уменьшении удельной стоимости основных фондов на единицу выпускаемой продукции относительно удельной стоимости заводских изделий.

Для достижения указанного технического результата предложено использовать способ изготовления железобетонного изделия в полевых условиях, включающий заполнение бетонной смесью и арматурой, по меньшей мере, одной формы и отвердение бетона с получением железобетонного изделия. Согласно предложенному способу форму, заполненную арматурой и бетонной смесью, размещают, по меньшей мере, в одной термосекции, состоящей из нижней и верхней частей, между которыми размещают форму с установленной в ней арматурой и заполненную бетонной смесью. На верхней части термосекции установлены на электроизоляторах ТЭНы, а в нижней части термосекции установлены трубы, предназначенные для прокачивания перегретой воды или пара. Боковые стороны термосекции изолированы от окружающей среды, при этом торцевые стороны термосекции выполнены с возможностью ввода и вывода формы, а внутренний объем термосекции выполнен с возможностью сообщения с источником подогретого воздуха и/или горючего газа и воды, предназначенной для генерирования пара в объеме термосекции при сжигании горючего газа. В процессе твердения бетонной смеси внутренний объем термосекции прогревают с использованием, по меньшей мере, одного из указанных теплоносителей. Предпочтительно нижнюю часть термосекции устанавливают с использованием домкратов с использованием металлобетонных башмаков на твердом основании, обычно с возможностью регулирования расстояния каждого из углов термосекции относительно твердого основания. Преимущественно площадь основания термосекции составляет 2,5 м х 8,0 м. Предпочтительно термосекции выполняют с возможностью герметичного соединения друг с другом, при этом при соединении двух и более термосекций в технологическую линию (обычно, не более двадцати восьми штук) внутри линии устанавливают конвейер, предназначенный для перемещения форм, заполненных арматурой и бетонной смесью. Однако возможен вариант реализации изобретения с одновременным использованием нескольких термосекций, пространственно изолированных друг от друга, причем объем каждой термосекции изолирован от окружающей среды. При использовании пара на технологической линии производства изделий сборного железобетона обычно дополнительно устанавливают систему сбора и удаления сконденсированного пара, причем преимущественно указанную систему сбора и удаления сконденсированного пара подключают к системе генерирования пара в термосекциях. В предпочтительном варианте реализации способа в процессе твердения бетонной смеси во внутреннем объеме термосекции сжигают горючий газ в атмосфере распыленной воды. Это приводит к получению качественно пропаренной железобетонной конструкции.

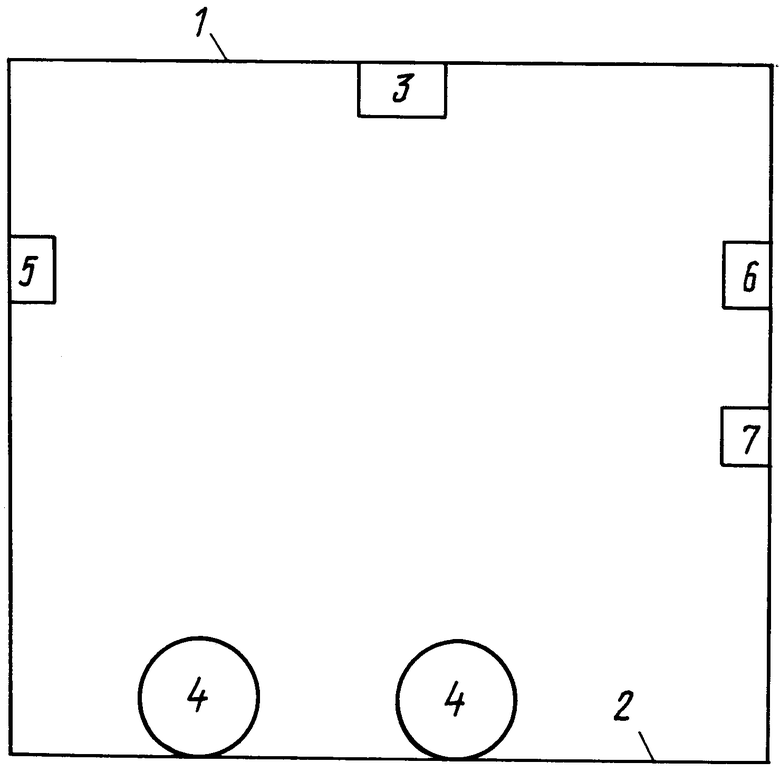

На чертеже приведен поперечный разрез используемой термосекции. На чертеже использованы следующие обозначения: верхняя часть 1, нижняя часть 2, ТЭНы 3, стальные трубы 4 для подачи горячей воды и пара, средство 5 подачи горячего воздуха, средство 6 подачи горючего газа, средство 7 подачи воды в объем термосекции.

Предлагаемый способ предназначен для производства железобетонных изделий в полевых условиях вне зависимости от погодных и температурных условий и может быть использован, в частности, при ликвидации последствий стихийных бедствий (землетрясений, наводнений, ураганов и т. д.), техногенных катастроф или последствий военных или террористических действий. Его универсальность состоит в обеспечении возможности изготовления многих видов железобетонных изделий в полевых условиях на строительной площадке и в использовании различных теплоносителей для ускорения твердения бетона, причем в качестве теплоносителей могут быть использованы электроэнергия, перегретая вода, пар, горячий воздух, горючий газ или продукты сгорания твердого или жидкого топлива.

В предпочтительном варианте реализации способа используют термосекции, предпочтительно имеющие площадь оснований 2,5 м х 8 м, установленные в единую технологическую линию. Количество термосекций в указанной технологической линии зависит от количества изготавливаемых изделий и от графика строительства объекта. Предпочтительно линия содержит 28 термосекций. Конструкция отдельной термосекции позволяет соединять их в практически изолированную от окружающей среды технологическую линию со шлюзом, позволяющим загружать форму с арматурой и бетонной смесью на входе технологической линии, а также со шлюзом, позволяющим выгружать форму с железобетонным изделием на выходе технологической линии. Шлюз может быть выполнен в виде листа толстой резины, плотно прилегающего к торцевой поверхности крайних термосекций. Внутри технологической линии предпочтительно установлен конвейер для транспортировки форм от входного шлюза по всей технологической линии. Каждая из используемых термосекций состоит из двух частей: нижней и верхней. Нижняя часть установлена на твердом основании и выставлена по уровню с использованием четырех домкратов. На внутренней поверхности верхней части термосекции смонтированы ТЭНы, закрепленные на электроизоляторах, предпочтительно представляющие собой асбоцементные трубы диаметром ~ 150 мм. В нижней части термосекции смонтированы стальные трубопроводы, предпочтительно ~ 159 мм, к которым подключены распределительные трубопроводы для подключения перегретой воды или пара. В любом варианте реализации способа стены термосекции, предпочтительно боковые и нижняя, изолированы теплоизолятором, предпочтительно минераловатными плитами толщиной 60 мм для уменьшения потерь тепла. Верхняя и нижняя части термосекции образуют общее пространство. Горячий воздух подают в пространство между верхней и нижней частями термосекции с температурой примерно 120oС. Для подогрева воздуха предпочтительно используют печи аэродинамического подогрева производительностью примерно 5000 м3/ч каждая. Подогретый воздух подают равномерно посредством термоизолированного воздуховода и регулируют его подачу внутрь термосекции посредством воздушных заслонок. Система обогрева горячим воздухом работает с использованием системы замкнутого цикла. В качестве теплоносителя может быть использована горячая вода, предпочтительно имеющая температуру от 70 до 130oС. Преимущественно система подачи горячей воды замкнута в цикл, включающий систему подогрева воды с использованием любого источника тепла. В качестве теплоносителя может быть использован пар, подаваемый по указанным стальным трубам, как и горячая вода, причем давление пара обычно составляет 3 атм. При использовании пара в качестве теплоносителя технологическую линию дополнительно оснащают конденсатоотводники, конденсатосборниками и насосной установкой для возврата конденсата для прогрева в термостенде.

Наиболее предпочтительно использовать в качестве теплоносителя подаваемые в объем термосекции горючий газ и воду, распыляемую в объеме термосекции для получения пара. Для их подачи используют установленные внутри термосекций трубопроводы с форсунками подачи. Сжигаемый в объеме термосекции горючий газ переводит распыляемую воду в парообразное состояние, причем комбинированное действие получаемого пара и тепла от сгораемого газа приводит к получению максимального эффекта ускорения твердения бетонной смеси.

Способ в дальнейшем будет рассмотрен на примере использования в качестве теплоносителя воды с температурой 95-100oС. В формы для изготовления фундаментных блоков объемом 0,8 м3 устанавливают арматуру, заполняют формы бетонной смесью и поочередно помещают их в технологическую линию, включающую 28 термосекций. Предварительно по стальным трубам, расположенным в нижней части термосекции, прокачивают горячую воду с указанной температурой, при этом перед запуском первой заполненной формы в технологическую линию температура внутри линии составляет 84oС. Через 5,4 часа из последней термосекции технологической линии вынимают первую форму со сформированным фундаментным блоком.

При использовании в качестве теплоносителя электроэнергии, природного газа, горячей воды и пара производительность технологической линии из 28 термосекций составляет примерно 60 м3 железобетонных изделий в сутки, а при использовании в качестве теплоносителя горячего воздуха - 30 м3 железобетонных изделий в сутки.

Использование способа позволяет изготавливать в полевых условиях тонкостенные армобетонные изделия несъемных опалубок, перекрытий и стен, а также конструкции наружных панелей, лоджий, лифтовых шахт и т.д., что позволяет сэкономить расход ламинированной фанеры, применяемой при изготовлении опалубки в заводских условиях. Предпочтительный вариант оборудования, применяемый при реализации способа, с использованием подвижного бетонного завода и автокрана мощностью до 16 тонн может быть смонтирован в течение суток с вводом в эксплуатацию на вторые сутки. Кроме того, применение способа позволяет избежать поломки готовых конструкций во время транспортировки от завода до стройплощадки, а также сократить расход использования теплоносителей. Удельная стоимость основных фондов на единицу изготавливаемой продукции против заводского изготовления уменьшается примерно на 19%. Конструкция термосекций позволяет эксплуатировать их в течение не менее 7 лет при их окупаемости в течение не более 2 лет.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСНАСТКИ ДЛЯ ШТАМПОВКИ | 2003 |

|

RU2248258C1 |

| ЩИТ ОПАЛУБКИ | 2001 |

|

RU2182632C2 |

| ОПАЛУБКА ДЛЯ БЕТОНИРОВАНИЯ ПЕРЕКРЫТИЯ | 2000 |

|

RU2162128C2 |

| ПРОФИЛЬ ЩИТОВОЙ ОПАЛУБКИ | 2001 |

|

RU2182631C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОНОСИТЕЛЯ ДЛЯ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2598667C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА ЕСТЕСТВЕННОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА | 1997 |

|

RU2120926C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2214330C2 |

| УНИВЕРСАЛЬНЫЙ ТЕРМОСТЕНД ДЛЯ ФОРМОВАНИЯ И ПРОГРЕВА ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2018 |

|

RU2685609C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОННЫХ МАССИВОВ, ИЗДЕЛИЙ, ДЕТАЛЕЙ И ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211195C2 |

| СПОСОБ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ БЕТОННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2591217C1 |

Изобретение относится к области строительства, а именно к изготовлению конструкций из сборного железобетона в полевых условиях с использованием различных теплоносителей для ускорения твердения бетона. Технический результат: уменьшение стоимости единицы выпускаемой продукции. Способ включает заполнение бетонной смесью и арматурой форм и отверждение бетона с получением железобетонного изделия. Термосекции герметично соединены между собой в технологическую линию, внутри которой установлен конвейер, предназначенный для перемещения форм. На верхней части термосекции установлены на электроизоляторах ТЭНы, в нижней части термосекции установлены трубы, предназначенные для прокачивания перегретой воды или пара. Боковые стороны термосекции изолированы от окружающей среды, а торцевые стороны выполнены с возможностью ввода и вывода формы. Внутренний объем термосекции выполнен с возможностью сообщения с источником подогретого воздуха и/или горючего газа и воды, причем в процессе твердения бетонной смеси внутренний объем термосекции прогревают с использованием, по меньшей мере, одного из указанных теплоносителей. 6 з.п. ф-лы, 1 ил.

| Сборная камера для тепловлажностной обработки | 1984 |

|

SU1283110A1 |

| УСТАНОВКА ДЛЯ ТЕРМОВЛАЖНОСТНОЙ ОБРАБОТКИ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 1972 |

|

SU423784A1 |

| Способ автоматического управления процессом термовлажностной обработки изделий | 1974 |

|

SU512462A1 |

| ТЕРМООПАЛУБКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОГО МОНОЛИТНОГО ЖЕЛЕЗОБЕТОНА | 1997 |

|

RU2122086C1 |

| US 4266916 А, 12.05.1981. | |||

Авторы

Даты

2003-08-27—Публикация

2002-03-18—Подача