Способ относится к области абразивной обработки и может использоваться, в частности, для разрезания пластин и подложек на кристаллы в электронной промышленности.

Наиболее близким способом того же назначения к заявленному способу совокупности признаков является способ резки пластин дисками с внешней режущей кромкой, включающий закрепление на шпинделе станка диска и вращение его; крепление пластины на столе станка и ее разрезание диском в продольном направлении на глубину не менее 2/3 от толщины пластины; перемещение диска в поперечном направлении после каждого продольного разрезания пластины на шаг, равный ширине кристалла; поворот стола станка на 90o с фиксацией положения после получения продольных линий реза по всей площади пластины и разрезание пластины диском в поперечном направлении со смещением диска после каждого поперечного реза в продольном направлении на шаг, равный длине кристалла, до образования сетки рисок по всей площади пластины, и принятый за прототип (см. Малышева И. А. Технология производства интегральных микросхем. - М.: Радио и связь, 1991. С. 268-269.).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относят то, что в известном способе затруднено попадание в зону обработки смазочно-охлаждающих технических средств (СОТС) из-за воздушных потоков, возникающих при высокой окружной скорости диска. Недостаток СОТС приводит к возрастанию сил трения и контактной температуры, а следовательно, и к увеличению ширины пропила и величины сколов по краям реза.

Сущность изобретения заключается в следующем. При разрезании пластин и подложек на отдельные кристаллы используют отрезные круги малой толщины (0,010-0,045 мм). Чтобы обеспечить необходимую жесткость инструмента, разрезание проводят при больших оборотах (до 45000 об/мин). При таких оборотах в плоскости отрезного диска возникают вихревые потоки воздуха, которые препятствуют проникновению СОТС в зону обработки. Недостаточное охлаждение зоны обработки приводит к повышению напряженности процесса резания, появлению вибраций отрезного диска и, как следствие, увеличению ширины пропила и размеров сколов по краям реза.

Технический результат - уменьшение ширины пропила и размеров сколов по краям реза.

Указанный технический результат при осуществлении способа достигается тем, что предлагаемый, как и известный, способ резки пластин дисками с внешней режущей кромкой включает закрепление на шпинделе станка диска и вращение его; крепление пластины на столе станка и ее разрезание диском в продольном направлении на глубину не менее 2/3 от толщины пластины; перемещение диска в поперечном направлении после каждого продольного разрезания пластины на шаг, равный ширине кристалла, поворот стола станка на 90o с фиксацией положения после получения продольных линий реза по всей площади пластины и разрезание пластины диском в поперечном направлении со смещением диска после каждого поперечного реза в продольном направлении на шаг, равный длине кристалла, до образования сетки рисок по всей площади пластины.

Особенность заключается в том, что перед разрезанием на обрабатываемую поверхность пластины предварительно наносят слой твердого смазочного материала толщиной не более (Lкр-2/3 Lп), где Lкр - величина вылета диска из оправки; Lп - толщина разрезаемой пластины.

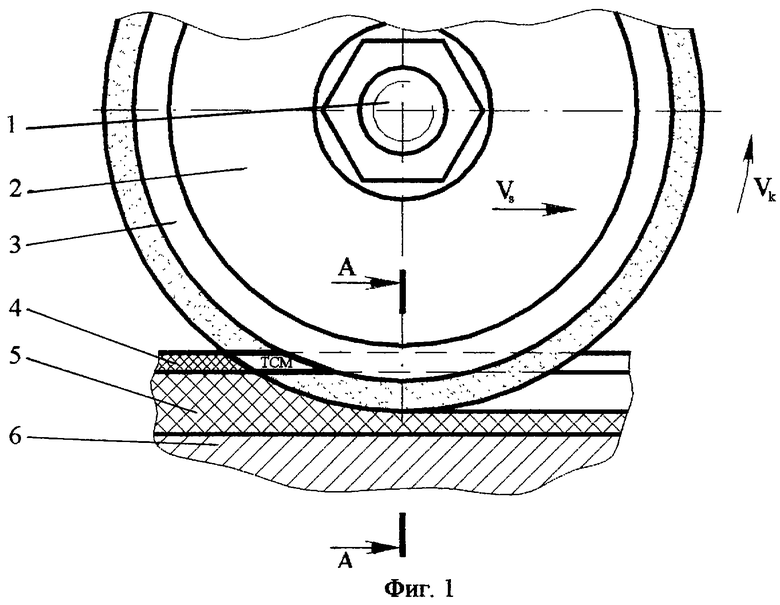

В процессе разрезания пластины с предварительно нанесенным слоем твердого смазочного материала (ТСМ) происходит намазывание твердой смазки по всей ширине режущей кромки отрезного круга даже при минимальной толщине слоя смазки (см. участок ТСМ на фиг.1). Находящийся на абразивных зернах и в межзеренном пространстве ТСМ гарантированно транспортируется в зону обработки, тем самым снижая силовую и тепловую напряженность процесса разрезания, что позволяет повысить качество реза (уменьшить ширину пропила и размеры сколов) и производительность (Смазочно-охлаждающие технологические средства для обработки металлов резанием: Справочник / Под общей ред. С.Г. Энтелиса, Э.М. Берлинера. 2-е изд., перераб. и доп. - М.: Машиностроение, 1995, с. 303-305. ). Кроме гарантированной доставки СОТС в зону резания ТСМ выступает в роли "пассивного стабилизатора", т.к. отрезной круг, прорезая легкоразрушаемый материал-смазку, оказывается защемленным в ней и вступает в контакт с заготовкой с меньшей амплитудой колебаний режущей кромки, что также способствует уменьшению ширины пропила и размеров сколов. Ограничение максимальной толщины слоя ТСМ величиной, определяемой по формуле изобретения, обусловлено тем, что этот размер (толщина) представляет собой расстояние от обрабатываемой поверхности пластины до оправки отрезного круга, которое свободно для заполнения смазкой. Избыток же нанесенного ТСМ не разместится полностью в свободной зоне и будет бесцельно размазан по оправке отрезного круга, что приведет к дополнительному расходу ТСМ.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, тождественными всем существующим признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности существенных признаков аналога позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Следовательно, заявляемое изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками способа резки пластин дисками с внешней режущей кромкой. Результаты поиска показали, что заявляемое изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых признаками заявленного изобретения преобразований на достижение технического результата. Описываемое изобретение не основано на изменении количественных признаков, представлении их во взаимосвязи либо изменении их вида.

Следовательно, заявляемое изобретение соответствует условию "изобретательский уровень".

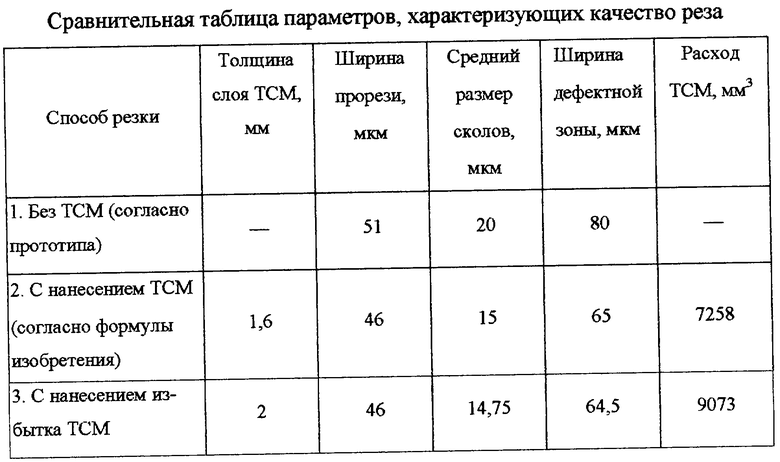

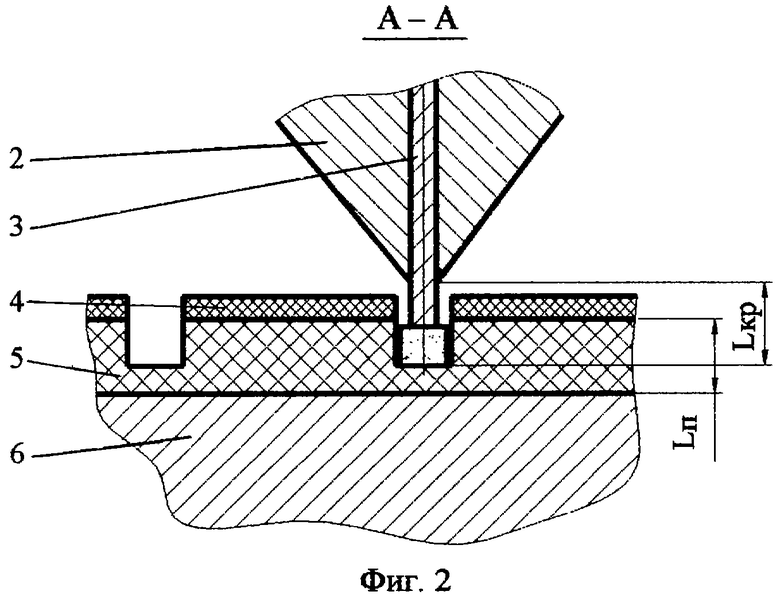

На чертежах представлено: на фиг.1 схема реализации заявленного способа; на фиг.2 разрез А - А фиг.1.

На шпинделе 1 станка установлена оправка 2, в которой закреплен отрезной диск 3. Слой ТСМ 4 предварительно нанесен на пластину 5, закрепленную на столе 6 станка.

Предлагаемый способ резки пластин дисками с внешней режущей кромкой может быть реализован следующим образом.

Пример. Разрезание проводили на станке марки 04ПП100М бескорпусным алмазным отрезным кругом 56х40х0,045 БрАСН 10/7 (НТ20) -100, закрепленным в оправке с величиной вылета Lкр= 2 мм. В качестве заготовки использовали кремниевую пластину марки ЭКЭС диаметром 76 мм и толщиной Lп=0,5 мм. Перед разрезанием на пластину 5 предварительно нанесли слой ТСМ 4, например, марки Л326/1 или ДФ-11 (Островский В.И. Импрегнированный абразивный инструмент. Обзор. - М. : НИИМАШ, 1983, 72 с. ), толщиной не более (Lкр 2/3 Lп=2-2/3•(0,6)=1,6 мм).

Разрезание пластины 5 со слоем ТСМ 4 проводили при окружной скорости круга Vк=105 м/с и скорости подачи VS=100 мм/мин в продольном направлении на глубину не менее 2/3 Lп(0,4 мм), при этом сначала прорезался слой ТСМ 4 и соответственно на режущую кромку наносилась твердая смазка (см. фиг.1, участок ТСМ), которая гарантированно попадала в зону обработки.

После каждого продольного разрезания пластины 5 диск 3 перемещали в поперечном направлении на шаг, равный ширине кристалла, до получения рисок по всей площади заготовки. Затем стол 6 станка поворачивали на 90o с фиксацией положения и разрезали пластину 5 в поперечном направлении со смещением диска 3 после каждого поперечного реза в продольном направлении на шаг, равный длине кристалла, до образования сетки рисок по всей площади пластины 5.

Применение заявляемого изобретения позволило уменьшить ширину прорези на 19%, средний размер сколов на 25%, ширину дефектной зоны на 12% по сравнению с прототипом (см. табл.).

Увеличение толщины наносимого слоя ТСМ сверх ограничения, заявленного в формуле изобретения (до 2 мм), привело к незначительному уменьшению среднего размеров сколов (на 1,7%) и ширины дефектной зоны (на 0,8%) при неизменной величине ширины пропила, тогда как расход твердой смазки вырос на 25% (см. табл. ). Следовательно, избыток ТСМ, нанесенного сверх ограничения согласно формуле изобретения, приводит к его нерациональному использованию.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявляемого следующей совокупностью условий:

- способ резки пластин дисками с внешней режущей кромкой, воплощающий заявляемое изобретение при его осуществлении, предназначен для использования в электронной промышленности в технологических процессах разрезания пластин и подложек;

- для способа резки пластин дисками с внешней режущей кромкой в том виде, как он охарактеризован в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов;

- способ резки пластин дисками с внешней режущей кромкой, воплощающий заявляемое изобретение при его осуществлении, способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявляемое изобретение соответствует условию "промышленная применимость".

Способ может быть использован в электронной промышленности для разрезания пластин и подложек на кристаллы. Технический результат: уменьшение ширины пропила и размеров сколов по краям реза. Перед разрезанием на обрабатываемую поверхность пластины предварительно наносят слой твердого смазочного материала толщиной не более (Lкр-2/3 Lп), где Lкр - величина вылета диска из оправки; Lп - толщина разрезаемой пластины. 1 табл., 2 ил.

Способ резки пластины диском с внешней режущей кромкой, включающий закрепление на шпинделе станка диска и вращение его, крепление пластины на столе станка и ее разрезание диском в продольном направлении на глубину не менее 2/3 от толщины пластины, перемещение диска в поперечном направлении после каждого продольного разрезания пластины на шаг, равный ширине кристалла, поворот стола станка на 90o с фиксацией положения после получения продольных линий реза по всей площади пластины и разрезание пластины диском в поперечном направлении со смещением диска после каждого поперечного реза в продольном направлении на шаг, равный длине кристалла до образования сетки рисок по всей площади пластины, отличающийся тем, что перед разрезанием на обрабатываемую поверхность пластины предварительно наносят слой твердого смазочного материала толщиной не более (Lкр-2/3 Lп), где Lкp - величина вылета диска из оправки; Lп - толщина разрезаемой пластины.

| МАЛЫШЕВА И.А | |||

| Технология производства интегральных микросхем | |||

| - М.: Радио и связь, 1991, с.268 и 269 | |||

| ХУДОБИН Л.В | |||

| и др | |||

| Техника применения смазочно-охлаждающих средств в металлообработке | |||

| - М.: Машиностроение, 1977, с.161-164 | |||

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗКИ НА ШЛИФОВАЛЬНЫЙ КРУГ | 1996 |

|

RU2115535C1 |

| СПОСОБ УПРОЧНЕНИЯ ЛИТОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1999 |

|

RU2172360C2 |

| АНТИФРИКЦИОННАЯ СМАЗКА ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1991 |

|

RU2030449C1 |

Авторы

Даты

2003-08-27—Публикация

2002-06-25—Подача