Изобретение относится к химической, металлургической отраслям промышленности, а также к промышленности строительных материалов и может быть использовано для эффективного слива минеральных и других расплавов из плавильных печей, в частности, при производстве различных волокон, обладающих тепло- и звукоизоляционными свойствами и используемых в строительстве, машиностроении и других областях промышленности.

В процессах плавления минеральных составов используют широкий спектр сливных устройств.

Известно сливное устройство, используемое в процессе плавления базальта, для осуществления работы которого в зоне выработки ведут дополнительный нагрев расплава через экраны, выполненные из материала с температурой плавления, превышающей 1350°С (Пат. РФ №2039715, С 03 В 37/02, 20.07.1995).

Наиболее близким к заявляемому является устройство, применяемое при плавлении базальта, согласно которому плавление сырья производят в высокочастотной индукционной печи при температуре 1800°С, при этом расплав из печи выпускают через водоохлаждаемый канал, что приводит к снижению температуры расплава до 1600°С (Пат. РФ №2100299, С 03 В 37/06, 27.12.1997).

Общими недостатками известных устройств являются высокие эксплуатационные энергопотери (до 10%), необходимость частого плановопредупредительного ремонта или замены сливных лотков, а также невозможность плавления составов, имеющих различную высоту гомогенизации расплава относительно положения генератора тепла внутри плавильной камеры (например, дуговых электродов) в одной печи вследствие фиксированного положения лотка.

Кроме того, к недостаткам известных устройств следует отнести невозможность достижения истекающим расплавом температуры выше 1600°С, в то время как для получения качественных волокон при полном проплаве тугоплавких оксидов металлов, входящих в базальтовую шихту, истекающий расплав должен иметь температуру 1600-2000°С.

Изобретение решает задачу создания устройства для слива гомогенизированного (однородного) расплава из плавильных печей (газовых, электродных и др.), позволяющего удерживать температуру истекающего расплава оптимальной вязкости, не требующего дополнительных энергозатрат, с большим сроком эксплуатации и получением волокон высокого качества (или другой продукции).

Задача решается конструкцией устройства для слива минерального расплава из плавильных печей, представляющего собой прямоугольный блок, боковые стенки переменного сечения которого образуют свободное пространство для предварительного заполнения минеральным расплавом и размещения в верхней части открытого сливного лотка.

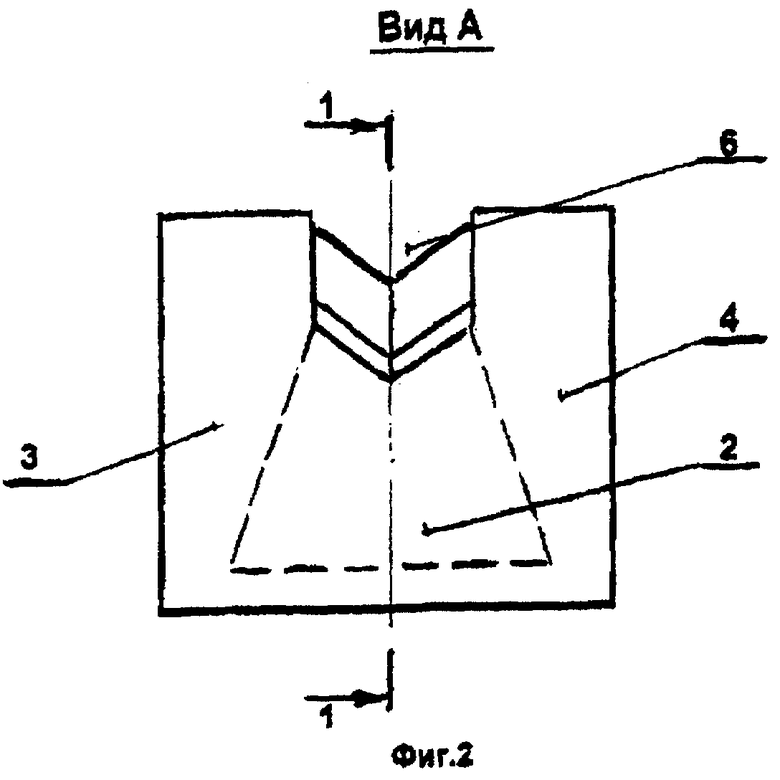

На фиг.1 представлена общая схема плавильной камеры (газовой, электродной и др.) со встроенным в ее нише устройством для слива расплава 1 с учетом положения разделительной стенки для процесса гомогенизации (однородности) расплава и его расчетного уровня.

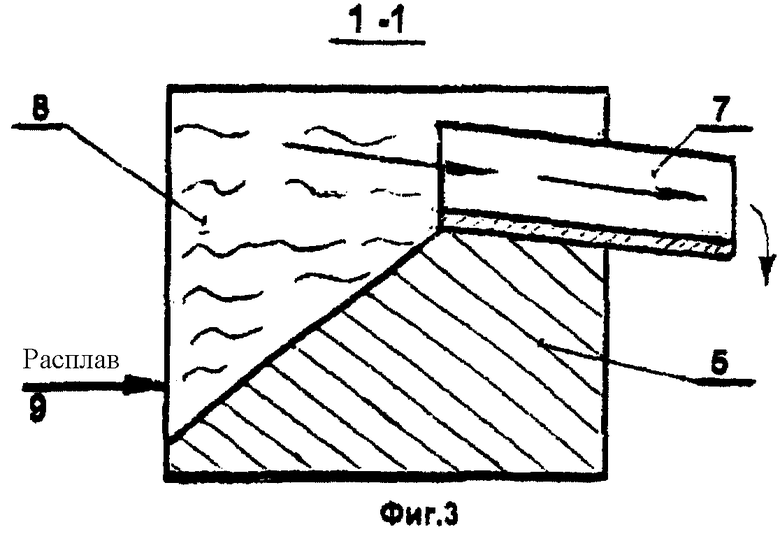

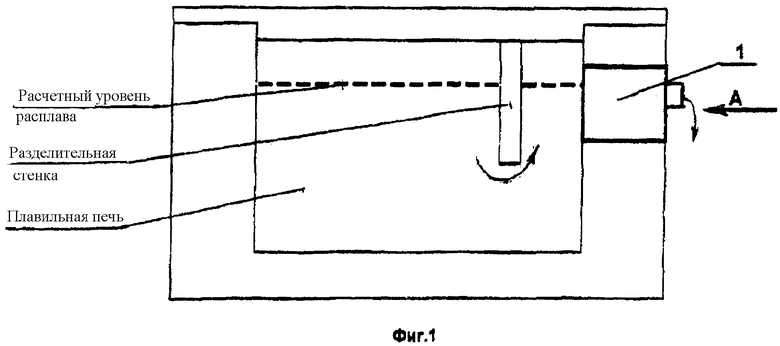

Блок 2 устройства 1 (см. фиг.2 и 3) выполнен методом штамповки из огнеупорного материала, обладающего устойчивостью к агрессивным свойствам расплава (базальтового, диабазного и др.) с температурами применения до 2000°С.

Блок 2 имеет прямоугольную форму, образованную боковыми стенками 3 и 4 переменного сечения, и с центральной частью его 5 создают свободное пространство 8, в верхней части которого предусматривается объем 6 для размещения открытого сливного лотка 7.

Принцип работы устройства для слива минеральных расплавов заключается в следующем.

Устройство 1 (фиг.1 ) монтируется в нише корпуса плавильной печи с учетом расчетного уровня гомоганизированного расплава 9, который предварительно заполняет свободное пространство 8, в результате чего прогревается весь блок 2 с интенсивным нагревом открытого сливного лотка 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНОГО МИНЕРАЛЬНОГО ВОЛОКНА | 2018 |

|

RU2689944C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКИХ ВОЛОКОН ИЗ МАГМАТИЧЕСКИХ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2175955C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ ИЗ БАЗАЛЬТОСОДЕРЖАЩИХ ПОРОД И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2149841C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2211193C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МИНЕРАЛЬНЫХ РАСПЛАВОВ | 2004 |

|

RU2278832C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА БАЗАЛЬТОВЫХ НЕПРЕРЫВНЫХ ВОЛОКОН С ФИДЕРНОЙ ПЕЧЬЮ | 2009 |

|

RU2412120C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МИНЕРАЛЬНЫХ РАСПЛАВОВ ОБЪЕМНЫМ ОМИЧЕСКИМ НАГРЕВОМ | 2004 |

|

RU2281923C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗАЛЬТОВОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118300C1 |

| СПОСОБ ПЛАВЛЕНИЯ БАЗАЛЬТОВОГО СЫРЬЯ | 2006 |

|

RU2297986C1 |

| БЕЗВАННОВОЕ ПЛАВЛЕНИЕ ГОРНЫХ ПОРОД ПО СПОСОБУ Р.Д.ТИХОНОВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230709C2 |

Изобретение относится к химической, металлургической отраслям промышленности, а также к промышленности строительных материалов и может быть использовано для эффективного слива минеральных и других расплавов из плавильных печей, в частности при производстве различных волокон, обладающих тепло- и звукоизоляционными свойствами. Устройство для слива минерального расплава из плавильных печей содержит огнеупорный прямоугольный блок, монтируемый в нише корпуса плавильной печи на высоте уровня расплава с боковыми стенками переменного сечения по высоте, расширяющимися книзу, с образованием свободного пространства в центральной части для предварительного заполнения его минеральным расплавом. Устройство содержит также открытый сливной лоток в верхней части прямоугольного блока. Технический результат - истекающий расплав не требует дополнительного нагрева и обладает оптимальной вязкостью для получения минеральных волокон высокого качества. 3 ил.

Устройство для слива минерального расплава из плавильной печи, содержащее огнеупорный прямоугольный блок, смонтированный в нише корпуса плавильной печи на высоте уровня расплава, с боковыми стенками переменного сечения по высоте, расширяющимися книзу с образованием свободного пространства в центральной части для предварительного заполнения его минеральным расплавом, и открытый сливной лоток, расположенный в верхней части прямоугольного блока.

| Устройство для получения минеральной ваты | 1960 |

|

SU137438A1 |

Авторы

Даты

2006-06-27—Публикация

2004-01-09—Подача