Изобретение относится к области нанесения пленок или покрытий на субстрат.

Термобарьерные покрытия (ТБП) являются типом пленок, которые наносят на подложку. Для получения ТБП был исследован ряд способов, но на сегодняшний день только два технологических пути оказались успешными для получения толстых ТБП, обычно около 250 мкм. Это физическое осаждение паров при помощи электронного луча (EB-PVD) и способ плазменного распыления, оба эти способа предполагают экстенсивное использование вакуумного оборудования и сложного оборудования для осаждения.

Однако оба вышеуказанных пути являются дорогостоящими для использования на крупномасштабных установках и в массовом производстве. Кроме того, EB-PVD является способом, скрытым от визуального наблюдения, что ограничивает возможности этого способа для однородного покрытия трехразмерных компонентов.

Новый способ, обозначенный как осаждение паров при помощи электростатического распыления (ESAVD) описан в PCT/GB 96/03105. ESAVD является новым технологическим приемом, предлагающим простой и экономичный способ получения керамических пленок.

Однако нанесение толстых пленочных покрытий, необходимых для ТБП, остается проблемой.

Данное изобретение обеспечивает способ нанесения материала на подложку, при этом способ включает стадии: подачу раствора материала к выпускному отверстию для обеспечения потока капель раствора материала; приложение разности потенциалов между выпускным отверстием и подложкой для электростатического притяжения капель из выпускного отверстия к подложке; нагревание подложки для повышения температуры между выпускным отверстием и подложкой и постепенное повышение температуры подложки в процессе осаждения на нее материала.

В данном изобретении признано, что при осаждении толстой пленки, особенно изоляционной пленки, такой как требуется для ТБП, изоляционные свойства пленки имеют тенденцию к понижению температуры поверхности пленки, принимающей на себя материал, по отношению к температуре исходной подложки. Так например, в то время как подложка может быть нагрета до постоянной температуры, например, с помощью электронагрева противоположной поверхности подложки для создания температурного градиента от подложки к выпускному отверстию, действительная поверхность нанесенной пленки, которая принимает следующий слой наносимого материала, может постепенно охлаждаться.

Для решения этой проблемы изобретение обеспечивает постепенно повышающуюся температуру подложки с тем, чтобы поддерживать по существу постоянную температуру на материалопринимающей поверхности.

В результате этого в процессе осаждения пленки можно получить более однородные свойства и, таким образом, можно получить толстые пленки, такие как ТБП, осаждаемые с гораздо большей однородностью, с надежными и предсказуемыми температурными и механическими свойствами.

В качестве примера такую технологию можно использовать для изготовления ТБП для газотурбинных двигателей в энергетической и аэрокосмической отраслях промышленности. Кроме того, ТБП можно также использовать для применения в автомобильной промышленности.

Настоящее изобретение также обеспечивает аппарат для нанесения материала на подложку, включающий выпускное отверстие; средства для подачи раствора материала к выпускному отверстию для обеспечения капель раствора материала; источник электрического тока для приложения разности потенциалов между выпускным отверстием и подложкой для электростатического притяжения капель от выпускного отверстия в направлении к подложке; средства нагрева для нагревания подложки для обеспечения повышения температуры между выпускным отверстием и подложкой; регулятор нагрева для регулирования средств нагрева и температурный детектор для определения температуры принимающей материал поверхности подложки; при этом регулятор нагрева расположен так, что его работа зависит от показаний температурного детектора для регулирования нагрева подложки с тем, чтобы поддерживать по существу постоянной температуру принимающей материал поверхности.

Далее соответствующие аспекты и характерные признаки изобретения определены в прилагаемой формуле изобретения.

Ниже изобретение описывается только при помощи примеров со ссылкой на сопровождающие чертежи, где

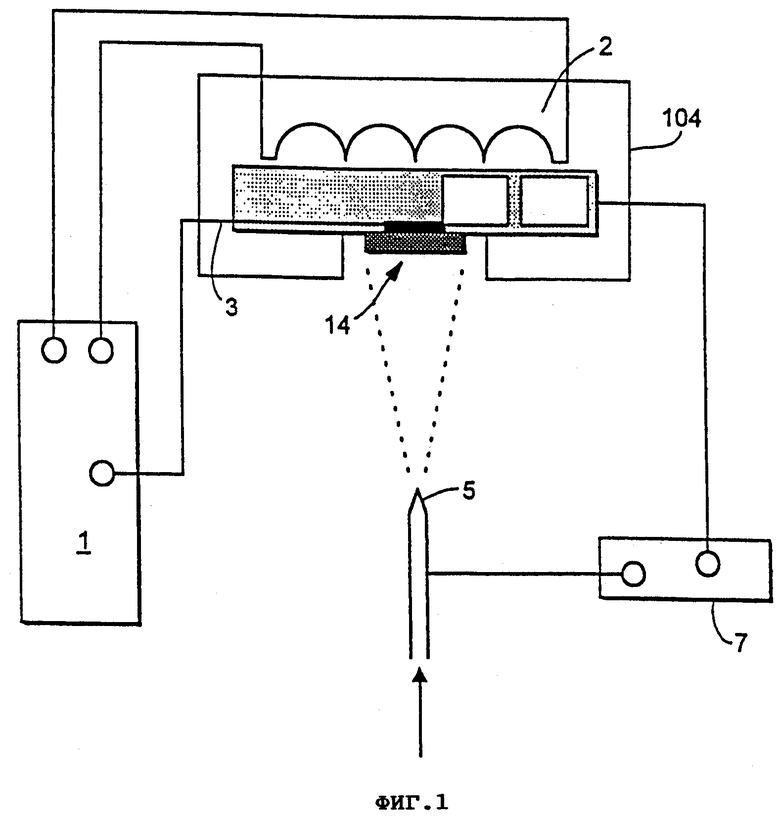

на фиг. 1 схематически представлен аппарат для нанесения пленки в соответствии с предпочтительным вариантом изобретения;

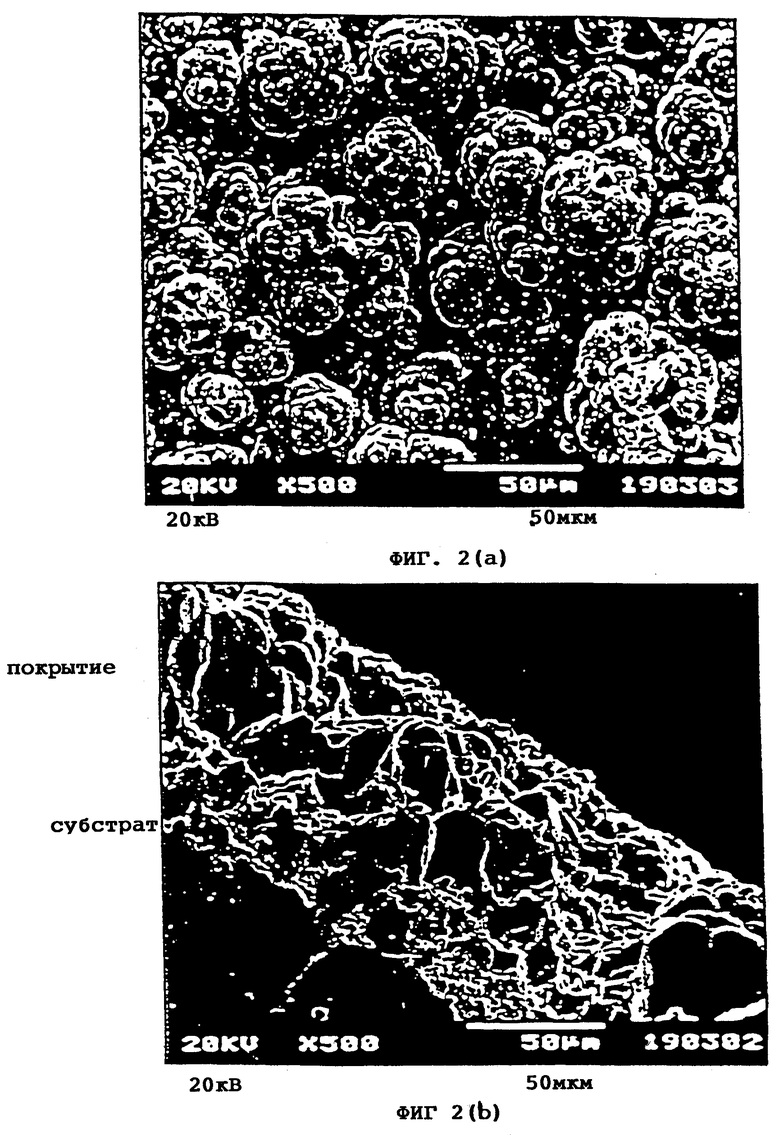

на фиг.2(а) представлена морфология поверхности ТБП (YSZ), наносимого в течение 1 часа при температуре в пределах 600-650oС;

на фиг.2(b) представлен микрофотографический снимок поперечного сечения покрытия фиг.2(а);

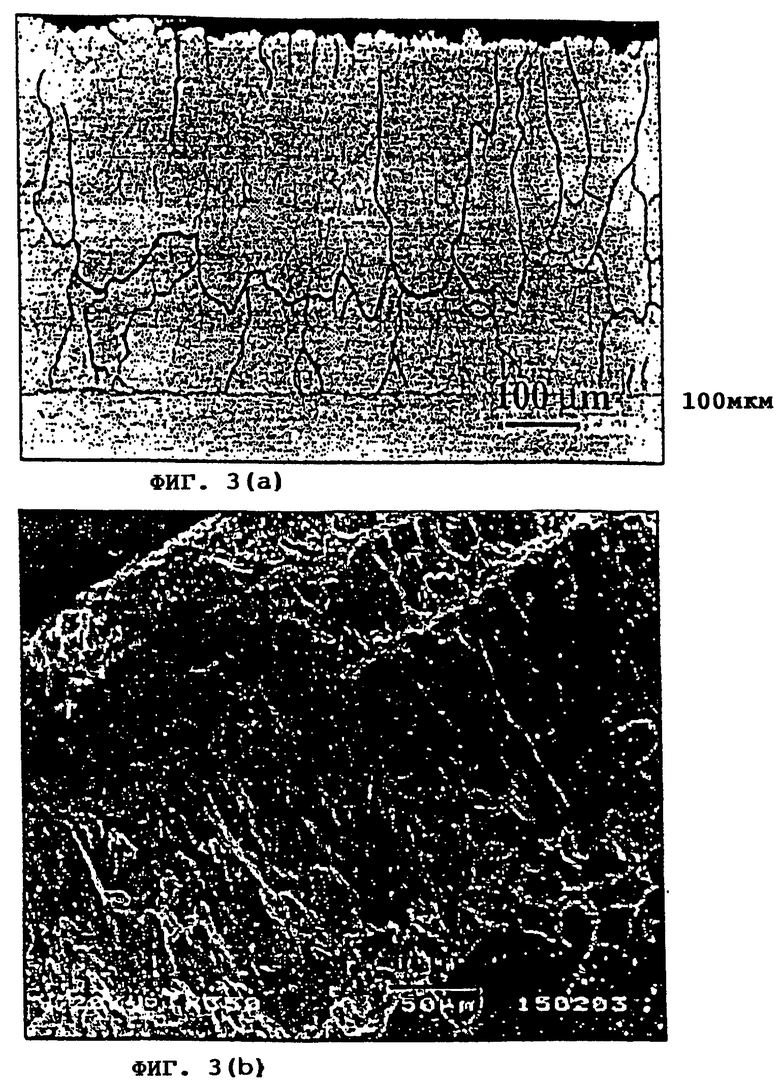

на фиг. 3(а) представлена морфология поверхности ТБП (YSZ), имеющего толщину около 400 мкм, наносимого в течение 1 часа при температуре в пределах 600-650oС;

на фиг.3(d) представлен микрофотографический снимок поперечного сечения покрытия фиг.3(а);

на фиг. 4 схематически представлена модификация аппарата для нанесения пленки, представленного на фиг.1.

Аппарат для нанесения пленки, представленный на фиг.1, включает выпускное отверстие 5, например, форсунку, распылительную головку или т.п., соединенное с источником постоянного тока 7 с напряжением, предпочтительно меняющимся в пределах от 0 до 30 кВ. При работе с коронным разрядом, как описано ниже, обычно используемое напряжение для работы аппарата, как показано, составляет от 4 до 15 кВ (соответствует температуре подложки примерно от 650 до 850oС), хотя для других целей может быть подходящим напряжение от около 5 до 30 кВ.

Держатель 4 подложки заземлен и нагревается при помощи нагревателя 2. Температуру имеющего определенную форму держателя 4 подложки регулируют при помощи регулятора 1 и присоединенной термопары 3.

Нагревание держателя 4 подложки также вызывает соответствующий нагрев площади, окружающей подложку 14, между держателем 4 подложки и выпускным отверстием 5. Такой нагрев способствует установлению температурного градиента, в результате чего по мере приближения к подложке 14 в направлении от выпускного отверстия 5 окружающая температура увеличивается. Такое повышение температуры способствует химическому взаимодействию в паровой фазе раствора покрытия, что приводит к осаждению керамической пленки.

Когда к выпускному отверстию 5 прилагают электрическое поле достаточной или подходящей силы, образуется коронный разряд от конца выпускного отверстия 5. Для осаждения керамического покрытия используют жидкий предшественник для формирования пленки, и его подают в выпускное отверстие 5 в направлении, указанном стрелкой X.

Внутренний диаметр выпускного отверстия 5 может меняться от 1 до 0,1 мм. Такой сравнительно большой внутренний диаметр снижает потенциальный риск забивания отверстия 5 при пропускании через него высоковязких растворов.

По существу постоянную скорость потока в пределах от 0,4 до 60 мл/ч поддерживают при помощи нагнетания с использованием шприцевого насоса или постоянного статического давления. Альтернативно скорость потока может меняться, если это желательно, например может быть пульсирующей. Это может привести к формированию слоистой структуры в осажденной пленке.

Таким образом, электростатическое поле, образованное между имеющим электрический заряд выпускным отверстием 5 и заземленным держателем 4 подложки способствует направлению заряженных капель раствора покрытия на подложку 14. Каплям раствора покрытия сообщают положительный заряд при помощи источника постоянного тока 7 с высоким напряжением. Такие положительно заряженные капли притягиваются к заземленному держателю 4 подложки.

В качестве альтернативного варианта, капли можно заряжать отрицательно по отношению к заземленному держателю 4 подложки.

Раствор покрытия, который может представлять смесь Zr(OC4H9)4, бутанола и Y(O2С8Н15)3, затем пропускают к выпускному отверстию 5 и разгружают в направлении подложки 14. В качестве примера золевый раствор предшественника YSZ покрытия состоит из бутоксида циркония (IV) Zr(OC4H9)4, 2-этилгексаноата иттрия Y(O2C8H15)3 и смеси горючих растворителей, например, от 70 до 80 об.% бутанола и от 30 до 20 об.% ацетилацетона. В качестве катализатора используют этановую кислоту.

Предпочтительно концентрация желаемого раствора покрытия составляет приблизительно от 0,01 до 0,5 мол/л. Кроме того, раствор покрытия может иметь вязкость в пределах от около 0,01 до 50 мПа•с в зависимости от типа пленки, которую хотят получить.

Некоторые принципиальные моменты способа, такие как например, направление движения капель, типы пленки и т. д., описаны в PCT/GB 96/03105, включенном в данное описание в качестве ссылки.

В таблице 1 ниже представлены композиции растворов покрытия для различных осаждаемых пленок.

Соответственно ESAVD предполагает распыление мелких капель предшественника через электрическое поле, посредством чего электрически заряженные капли подвергаются сжиганию и/или химической реакции в паровой фазе вблизости от подложки 14, что приводит к образованию прочной твердой пленки с прекрасной адгезией к подложке в одном технологическом процессе. Такая пленка обладает таким преимуществом, как тенденция к наращиванию в виде столбчатой структуры.

Такой новый способ может обеспечивать молекулярную подгонку микроструктуры и композиции для получения ударопрочных столбчатых структур с точно заданной структурой микропор/микротрещин, обладающих многослойностью и градуированными характеристиками для улучшения адгезии покрытия, коррозионной стойкости и снижения теплопроводности ТБП. Стехиометрию ТБП с различными добавками также можно точно контролировать.

С использованием данного способа возможны более высокие скорости осаждения, поскольку электрически заряженные капли притягиваются к противоположно заряженной подложке 14. В ходе экспериментов было установлено, что скорости осаждения составляют от 1 до 5 мкм в минуту в зависимости от условий например концентрации, скорости потока YSZ раствора покрытия и температуры подложки. Использование коронного разряда вокруг головки выпускного отверстия 5 является предпочтительным для осаждения плотных пленок с легко контролируемой структурой. В процессе осаждения можно наблюдать коронный разряд в головке выпускного отверстия 5. Способ можно также осуществлять при пониженном давлении для обеспечения светящегося разряда вокруг головки выпускного отверстия 5.

Микроструктура, размер зерен, морфология поверхности и толщина YSZ ТБП зависят от условий осуществления способа.

Результаты экспериментов демонстрируют как техническую, так и коммерческую жизнеспособность ESAVD способа при использовании его для экономичного изготовления ТБП, имеющих столбчатую структуру (см. фиг.3(b)) и демонстрирующих стойкость к нагрузкам.

При наложении пленочного покрытия, особенно изоляционной пленки, такой как требуется для ТБП, изоляционные свойства пленки имеют тенденцию к понижению температуры материалопринимающей поверхности пленки в сравнении с температурой исходной подложки. Так в процессе нагревания подложки до постоянной температуры действительная поверхность осажденной пленки, которая принимает следующий слой осаждаемого материала, может прогрессивно охлаждаться. Это может влиять на положение относительно поверхности подложки, в котором происходит химическая реакция раствора предшественника, и, таким образом, оказывать влияние на структуру и свойства наносимых пленочных покрытий.

Для решения этой проблемы и с целью поддержания химической реакции в непосредственной близости от принимающей материал поверхности температуру подложки постепенно повышают (либо непрерывно, либо постадийно) по мере увеличения толщины покрытия с тем, чтобы поддерживать температуру осаждения, а именно принимающей материал поверхности, на примерно постоянном уровне. В данном варианте изобретения температуру принимающей материал поверхности можно измерять при помощи термопары или подобного датчика. В других вариантах воплощения температуру поверхности можно непрерывно контролировать при помощи инфракрасного пирометра или другого оптического детектора. Полученные данные используют для регулирования нагрева тела 2 подложки способом обратной петли для поддержания постоянной температуры принимающей материал поверхности.

Типичная температура подложки находится в пределах от 600 до 850oС. Температурный диапазон от 400 до 850oС также является возможным. С использованием такого способа получают пленки толщиной, например, 3 мм. Толщину ТБП можно легко увеличить, решив проблему разряда подложки 14, заряжаемого для противодействия электрическому полю, путем изменения полярности, например, каждые двадцать минут и постепенного повышения температуры подложки 14 в процессе осаждения. Изменение полярности в процессе осаждения предлагает еще одно преимущество, заключающееся в том, что можно наносить ТБП с заданными столбчатыми структурами на металлические детали газовых турбин. Толщину и микроструктуру ТБП можно контролировать путем изменения технологических параметров, например температуры подложки, электрического поля и времени осаждения, для обеспечения улучшения теплопроводности и механических характеристик. Количество образуемых пор и микротрещин в ТБП также можно контролировать путем изменения технологических параметров способа.

Термобарьерные покрытия (ТБП) из YSZ и Al2O2 можно успешно наносить на подложки из жаропрочных никелевых сплавов. Такие ТБП можно также наносить на металлические, керамические и полимерные подложки. ТБП с многослойными структурами или градуированньми композиционными структурами можно также получать путем изменения условий обработки, например электрического поля, температуры осаждения и скорости потока раствора материала и композиции раствора наносимого материала и/или его концентрации в процессе нанесения покрытия. Не существует никакого ограничения относительно средств нагрева подложки 14. Можно использовать инфракрасный, лазерный, пламенный или микроволновый и т.д. способы нагрева. Подложку 14 можно также нагревать локальным способом для увеличения осаждения на этих отдельных участках. ESAVD способ можно использовать в промышленном масштабе и адаптировать для покрытий трехразмерных компонентов, таких как лопасти газотурбинных двигателей, путем использования контролируемых при помощи компьютера множественных форсунок и/или путем вращения компонентов, на которые наносят покрытия. Множественные форсунки могут быть стационарными или подвижными. Кроме того, ESAVD способ можно осуществлять на открытом воздухе или в условиях пониженного давления.

Такие технологические приемы можно использовать не только для получения ТБП, но также и для получения других толстых покрытий и компонентов топливных элементов из твердых оксидов, а также множества других структурных и функциональных применений.

Фиг. 4 схематически иллюстрирует модифицированный вариант аппарата для осаждения, который является особенно подходящим для деталей неправильной формы, таких как компоненты газотурбинного двигателя.

Полый вращающийся стержень 20 несет множество размещенных на нем форсунок (выпускных отверстий) 22, через которые распыляют раствор предшественника. Стержень 20 вращается вокруг своей оси. Устройства 24, на которые наносят материал, расположены на одной или более общих опорных стоек вокруг стержня 20. Используя эти опорные стойки, устройства 24 можно качать вверх и вниз, как показано. Комбинацией качающихся движений и вращения размещенных на стержне форсунок 22 обеспечивают относительно ровное осаждаемое покрытие.

Раствор материала можно изменять в процессе осаждения, например, для наращивания слоистой структуры различных материалов или для обеспечения градуированного слоя с плавно меняющейся композицией. Например, на подложку жаропрочного сплава на основе Ni сначала наносят слой связующего покрытия из MCrAlY (М может быть Ni). Затем осаждают слой Al2O2 или дают ему сформироваться. Затем наносят градуированное ТБП, начиная с по существу 100% Al2O3, но изменяя композицию по мере нарастания покрытия так, что содержание Al2O3 постепенно уменьшается, а содержание YSZ постепенно увеличивается. Это осуществляют просто заменой композиции предшественника и/или температуры осаждения в процессе нанесения покрытия.

В других вариантах воплощения изобретения для уменьшения теплопроводности, что является преимуществом для ТБП, можно использовать многослойный способ. Слои могут состоять из различных композиций материалов или альтернативно из различных структур одинаковой композиции. Например, чередующиеся слои YSZ могут быть образованы путем (а) гетерогенной реакции, которая имеет место вблизи поверхности подложки и обеспечивает при этом плотный слой; и (b) смеси гетерогенной и гомогенной реакций (гомогенная реакция происходит в газовой фазе на значительном расстоянии от поверхности подложки), которые обеспечивают пористый слой. Эти два типа слоев имеют разные механические и термоизоляционные свойства. Изменение одного такого типа осаждения на другой является таким же простым, как изменение температуры подложки, например, на 10 или 15oС.

Другие модификации достигаются путем изменения концентрации раствора материала.

Изобретение может быть использовано для изготовления ТБП для газотурбинных двигателей. Способ нанесения материала на подложку включает стадии подачи раствора материала к выпускному отверстию для обеспечения потока капель раствора материала; приложения разности потенциалов между выпускным отверстием и подложкой для электростатического притяжения капель от выпускного отверстия в направлении к подложке так, что вокруг выпускного отверстия образуется коронный разряд; нагревания подложки для обеспечения повышения температуры между выпускным отверстием и подложкой; постепенное увеличение температуры подложки в процессе нанесения на нее материала. Изобретения направлено на повышение качества покрытия при нанесении толстых пленок. 2 с. и 3 з.п. ф-лы, 4 ил., 1 табл.

| US 3436257, 01.04.1969 | |||

| Способ хранения трупного хряща | 1949 |

|

SU83091A1 |

| US 4073966 А, 14.02.1978 | |||

| Политехнический словарь | |||

| - М.: Советская энциклопедия, 1989, с.148. | |||

Авторы

Даты

2003-08-27—Публикация

1998-05-28—Подача