Изобретение относится к обработке металлов давлением, а именно к оправкам, используемым при ротационном выдавливании.

Известна моноблочная (сплошная) оправка, используемая при изготовлении пустотелых деталей с внутренним диаметром менее 150 мм. На одном конце вышеупомянутой оправки выполнены посадочные поверхности для соединения со шпинделем давильного станка, на противоположном конце оправки - рабочие участки, соосные посадочным, при этом биение рабочего участка относительно посадочных поверхностей может быть достигнуто при обработке оправки точением шлифованием менее 0,01 мм (см. книгу "Ротационная вытяжка оболочковых деталей на станках". Могильный Н.И. - М.: Машиностроение. - 1983. С 128; рис.8.1а).

Недостатки вышеописанной конструкции:

Использование моноблочной (сплошной) оправки ограничено изготовлением на ней деталей из пластичных, низкопрочных металлов с допусками по толщине стенки и разнотолщинности ≥0,05 мм, так как термообработка в виде закалки оправок с диаметром более 100 мм не обеспечивает изготовление оправок с твердостью более 55HRC. Для деталей из высокопрочных сталей с шероховатостью внутренней поверхности <2,5Ra, с толщиной стенки t≤0,35 мм и разнотолщинностью Δt≤0,015 требуются износостойкие оправки с твердостью рабочих участков ≥60HRC. При серийном изготовлении тонкостенных деталей с t≤0,35 за несколько операций ротационного выдавливания требуется большее количество оправок в связи с их выходом из строя по причине интенсивного износа.

Известна сборная оправка, наиболее близкая по технической сущности к предлагаемому изобретению, состоящая из переходной оправки и установленной на ней (путем свинчивания) давильной оправки, при этом на одном конце переходной оправки выполнены посадочные поверхности для соединения со шпинделем давильного станка, а на противоположном конце - базовые поверхности, соосные и перпендикулярные оси вращения оправки с соосным им резьбовым участком. Давильная оправка имеет поверхности, ответные соответствующим поверхностям переходной оправки, соосные и перпендикулярные ее оси вращения базовые поверхности, и участки резьбовой и рабочий, соосные оси вращения. Переходная оправка является постоянной, а давильные оправки - сменные в зависимости от диаметра и длины изготавливаемой детали, при этом давильная оправка может быть пустотелой, что позволяет изготавливать ее с твердостью ≥ 60HRC (см. книгу "Ротационная вытяжка оболочковых деталей на станках". Могильный Н.И. - М.: Машиностроение. - 1983. С 130, 131; рис.8.4, 8.6).

Недостатки известной сборной оправки следующие;

- сборка и разборка переходной и давильной оправок с посадкой по цилиндрическим поверхностям путем свинчивания их друг с другом осуществима только при наличии хотя бы малых зазоров по базовым диаметрам;

- наличие зазоров в соединении неизбежно приведет к увеличению биения рабочего участка давильной оправки от усилия ротационного выдавливания и, как следствие, к снижению точности по толщине и разнотолщинности детали.

Предлагаемым изобретением решается задача повышения точности сборной оправки для ротационного выдавливания тонкостенных деталей и снижения ее себестоимости, а также повышения качества изготавливаемых на оправке деталей.

Технический результат, получаемый при осуществлении изобретения, заключается в создании сборной износостойкой быстропереналаживаемой оправки, с высокой точностью взаимного расположения рабочего участка и ее посадочных поверхностей для соединения со шпинделем давильного станка.

Указанный технический результат достигается тем, что в сборной оправке для ротационного выдавливания деталей, состоящей из переходной оправки, имеющей на конце, присоединяемом к шпинделю давильного станка, посадочные поверхности с соосной им базовой поверхностью на противоположном конце, и из пустотелой давильной оправки, имеющей рабочий участок и базовую поверхность, ответную базовой поверхности переходной оправки, новым является то, что базовые поверхности переходной и давильной оправок выполнены коническими с одним углом конуса, обеспечивающим после стяжки оправок в осевом направлении беззазорное их соединение по всей площади контакта, ограниченного или всей длиной давильной оправки или же осуществляемого по краям давильной оправки, образующей с переходной оправкой в средней части внутреннюю полость.

В сборной оправке исключена возможность поворота составных частей относительно друг друга посредством шпонки.

Конические базовые поверхности переходной и давильной оправок выполнены с самотормозящим углом конуса.

Соединение переходной и давильной оправок беззазорно по коническим базовым поверхностям с единым углом конуса, после стяжки в осевом направлении превращает сборную оправку в оправку, идентичную моноблочной, со всеми преимуществами последней, а именно по геометрической точности расположения (min биению) рабочего участка давильной оправки в сборе относительно посадочных поверхностей переходной оправки. А соединение переходной и давильной оправок без зазора при высокой твердости последней обеспечивает оправке высокую износостойкость, быструю смену давильной оправки, долговечность при эксплуатации, а также высокое качество изготавливаемой на ней детали (шероховатость ≤1,25; разнотолщинность ≤0,015).

Соединение по конической поверхности особенно с углом самоторможения и дополнительной фиксацией от взаимного кругового поворота давильной и переходной оправок также способствует уменьшению биения рабочей части давильной оправки относительно посадочных поверхностей переходной оправки.

Изготовление давильной оправки пустотелой, позволяет осуществлять ее упрочнение закалкой с обеспечением твердости > 60HRC.

Технические решения с признаками, отличающими заявляемое решение от прототипа, не известны и явным образом из уровня техники не следуют. Это позволяет считать, что заявляемое решение является новым и обладает изобретательским уровнем.

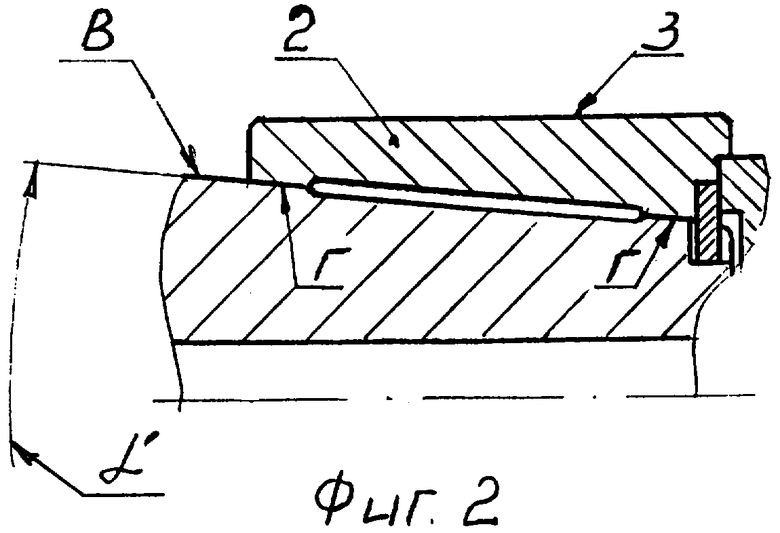

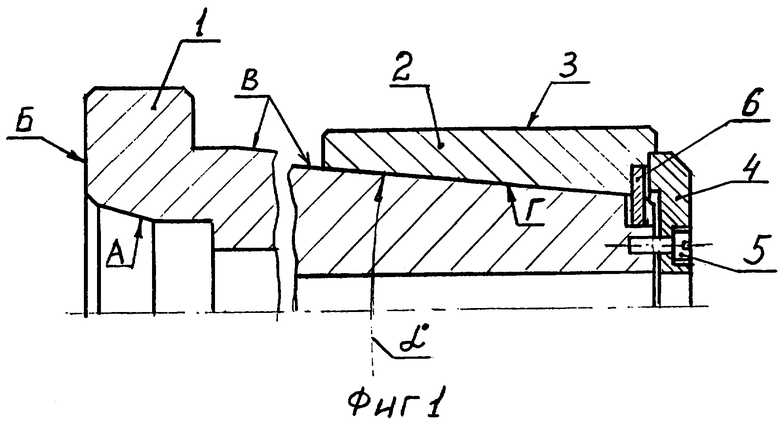

Сущность изобретения поясняется чертежами, где на фиг.1 и на фиг.2 изображена сборная оправка для ротационного выдавливания тонкостенных деталей (соединение промежуточной и давильной оправок представлено в виде альтернативы).

Сборная оправка для ротационного выдавливания деталей содержит переходную оправку 1, имеющую на одном конце для присоединения к шпинделю давильного станка посадочные поверхности "А" и "Б" с соосной им базовой поверхностью "В" с углом конуса "α" на противоположном конце, и из пустотелой давильной оправки 2, имеющей рабочий участок 3 и базовую поверхность "Г" с углом конуса "α", ответную базовой поверхности "В" переходной оправки 1. Базовые поверхности переходной "В" и давильной "Г" оправок выполнены коническими с одним и тем же самотормозящим углом конуса, обеспечивающим после стяжки оправок в осевом направлении беззазорное их соединение, которое может быть осуществлено по всей площади контакта, при любом выборе указанных альтернативой признаков:

1) контакт обеспечен всей длиной давильной оправки;

2) контакт осуществлен по краям давильной оправки, образующей с переходной оправкой внутреннюю полость с помощью канавки, выполненной на одной из оправок или на обеих оправках, на переходной и на давильной (см. фиг.2).

Равенство вышеуказанных углов оправок, обеспечивающих беззазорное соединение, превращает сборную конструкцию в моноблочную.

Крышка 4 для стяжки переходной и давильной оправок в осевом направлении установлена на торце переходной оправки 1 с помощью крепежных элементов 5.

Для исключения относительного проворота давильная и переходная оправка могут быть соединены шпонкой 6.

Устройство работает следующим образом.

Переходную оправку посадочными поверхностями "А", "Б" устанавливают не шпиндель давильного станка и закрепляют. На базовую поверхность "В" переходной оправки устанавливают давильную оправку 2 с длиной и диаметром рабочего участка, необходимого для первой операции, и стягивают ее с переходной оправкой в осевом направлении посредством крышки 4 и крепежных деталей 5, предварительно установив шпонку 6.

На собранную оправку устанавливают пустотелую деталь и производят операцию ротационного выдавливания, после чего давильную оправку заменяют на аналогичную ей, но предназначенную для обработки детали при следующей операции ротационного выдавливания и так далее.

Предложенная конструкция сборной износостойкой быстропереналаживаемой оправки с высокой точностью взаимного расположения рабочего участка и ее посадочных поверхностей для соединения со шпинделем станка обеспечивает у изготавливаемой на оправке детали шероховатость внутреннего диаметра ≤1,25 мм, разнотолщинность t≤0,015 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ | 2009 |

|

RU2509619C2 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2013 |

|

RU2527541C1 |

| РОТАЦИОННО-ДАВИЛЬНЫЙ СТАНОК "НИКПОС-1" | 1995 |

|

RU2093290C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2638605C2 |

| Способ ротационной вытяжки полых тонкостенных сложнопрофильных деталей на токарно-давильном станке с системой ЧПУ (варианты) | 2023 |

|

RU2814834C1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ТИПА ДНИЩ | 2000 |

|

RU2175901C2 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ОЖИВАЛЬНЫХ И КОНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2465976C1 |

| УСТАНОВКА ДЛЯ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2487774C1 |

Изобретение относится к обработке металлов давлением, а именно к оправкам, используемым при ротационном выдавливании. Переходная оправка имеет на конце, присоединяемом к шпинделю давильного станка, посадочные поверхности, а на противоположном конце - соосную им базовую поверхность. На переходной оправке установлена давильная оправка с рабочим участком и базовой поверхностью, ответной базовой поверхности переходной оправки. Базовые поверхности переходной и давильной оправок выполнены коническими с одним углом конуса, обеспечивающим после стяжки оправок в осевом направлении их беззазорное соединение по всей площади контакта. Причем контакт осуществлен по всей длине давильной оправки или по ее краям с образованием внутренней полости с переходной оправкой в средней части. Повышается точность взаимного расположения рабочего участка и ее посадочных поверхностей для соединения со шпинделем давильного станка. 2 з.п. ф-лы. 2 ил.

| МОГИЛЬНЫЙ Н.И | |||

| Ротационная вытяжка оболочковых деталей на станках, Москва, Машиностроение, 1983, с.130, 131, рис.8.4, 8.6 | |||

| Составная оправки для ротационного выдавливания | 1976 |

|

SU571328A1 |

| КРЮК СИГНАЛЬНОГО ФОНАРЯ | 1967 |

|

SU222439A1 |

| DE 4442465 A1, 30.05.1996. | |||

Авторы

Даты

2008-10-20—Публикация

2007-01-17—Подача