Изобретение относится к области обработки металлов давлением, а именно для установки наконечника дорнированием в стальной трубе, облицованной полиэтиленовой оболочкой с целью защемления ее конца к внутренней поверхности стальной трубы.

Известно устройство для калибровки отверстий, представляющее собой пуансон в виде кольца, закрепленного на оправке. (Проскуряков Ю.Г. Упрочняюще-калибрующие методы обработки. М.: Машиностроение, 1965 г., с. 92-93).

Данное устройство нетехнологично для калибровки концов труб, т.к. не изменяет геометрию в поперечном сечении.

Известен также способ заделки концов рукава, описанный в а.с. 1629676, М. кл. F 16 L 33/22, 1991 г., Бюл. 7, где также представлен цилиндрический дорн, осуществляющий эту заделку, в котором его коническая часть взаимодействует с внутренней поверхностью ниппеля.

Недостатком вышеупомянутого дорна является сложность конструкции, а также необходимость его предварительного нагрева до температуры плавления внутренней полиэтиленовой оболочки.

Наиболее близким к предлагаемому техническому решению является устройство для калибровки концов труб, описанное в а.с. 247902, М.кл. В 21 D 41/02, Бюл. 27, 1972 г., содержащее корпус с размещенным на его поверхности секторным пуансоном.

Известное устройство не обеспечивает равномерную раздачу по диаметру всей внутренней поверхности трубы, т.к. дорнирующая головка не полностью охватывает поверхность трубы (в расширенном состоянии между секторами пуансона образуются зазоры).

Задачей настоящего изобретения является устранение указанных недостатков и повышение производительности труда, а также повышения качества калибровки трубы.

Поставленная задача решается описываемой дорнирующей головкой, содержащей корпус с размещенным на нем секторным пуансоном.

Новым является то, что корпус выполнен в виде усеченного конуса с продольными выступами на наружной поверхности, а сектора пуансона с ответными пазами к выступам корпуса выполнены клиновидной формы со встречно-суженными концами с возможностью взаимного осевого перемещения. Другим отличием является также то, что продольные выступы корпуса выполнены в виде ласточкина хвоста.

Сравнительный анализ аналогичных технических решений с предложенным позволяет сделать вывод об отсутствии идентичных и эквивалентных признаков в сравнении со сходными признаками известных устройств.

Исследования патентной и научно-технической литературы, проведенные по патентному фонду института "ТатНИПИнефть" показали, что подобная совокупность существенных отличительных признаков является новой и ранее не использовалась, что позволяет сделать заключение о соответствии технического решения критерию "новизны" и "изобретательский уровень".

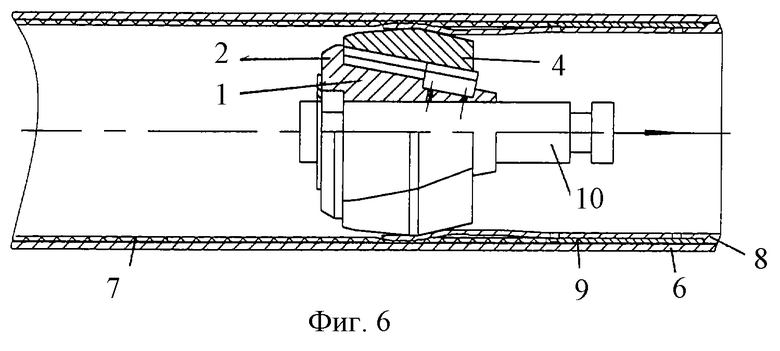

Приведенные чертежи поясняют суть изобретения, где на фиг.1 изображен общий вид дорнирующей головки для установки наконечника в стальной трубе, облицованной полиэтиленовой оболочкой, в аксонометрической проекции.

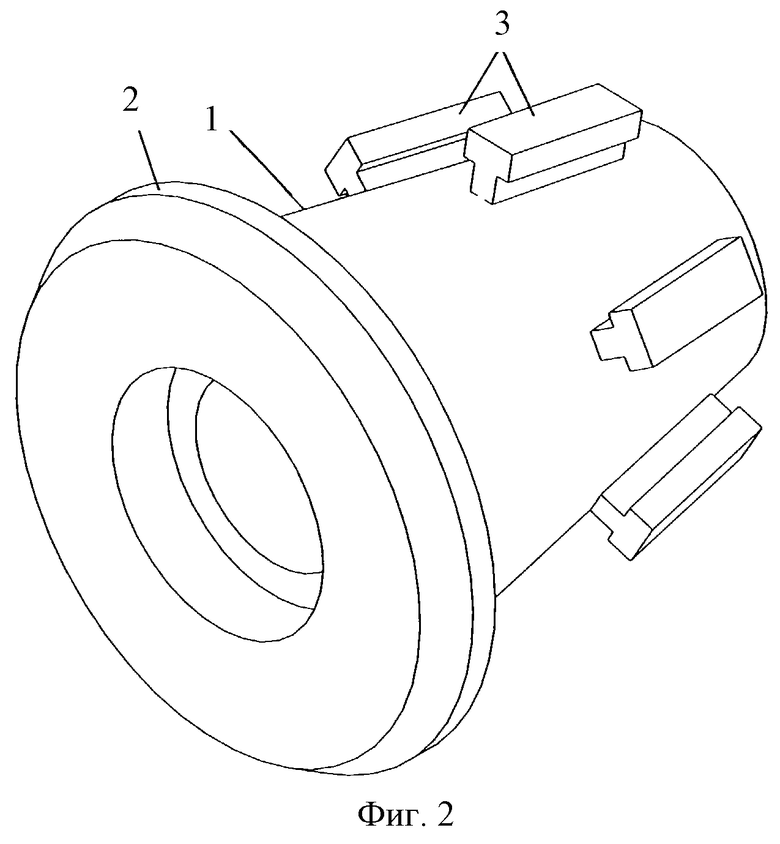

На фиг.2 изображен корпус дорна в аксонометрической проекции.

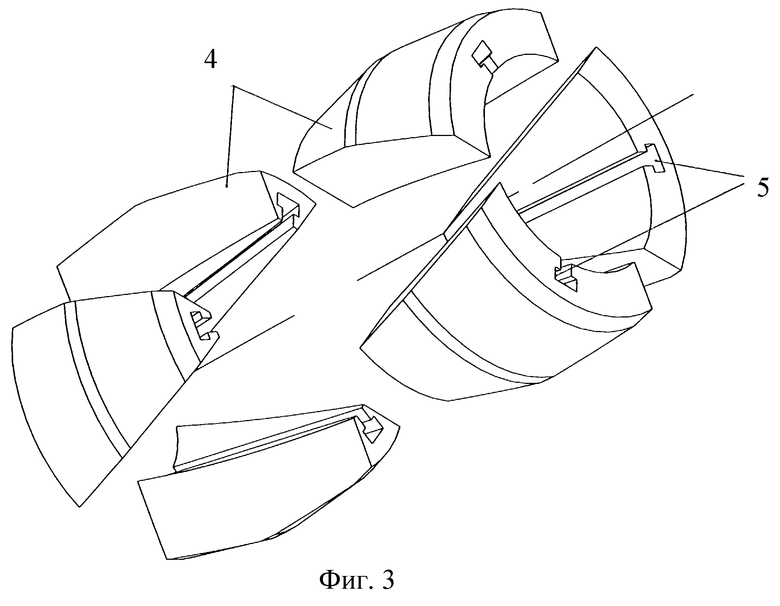

На фиг.3 - сектора пуансона в аксонометрической проекции.

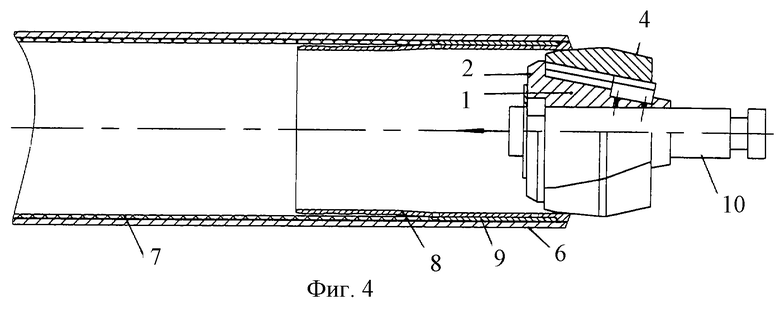

На фиг. 4 - дорнирующая головка в сложенном виде, перед введением в стальной наконечник трубы, облицованной полиэтиленовой оболочкой, в частичном разрезе.

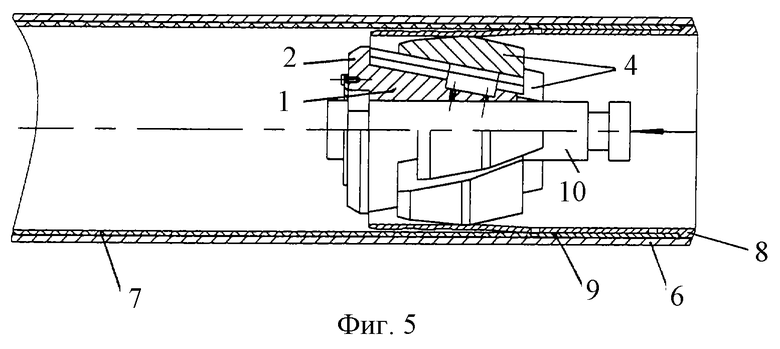

На фиг.5 - то же, что на фиг.4, процесс ввода дорнирующей головки в стальной наконечник, при котором сектора пуансона сползли с конической поверхности корпуса и заняли нерабочее положение для свободного прохода, в частичном разрезе.

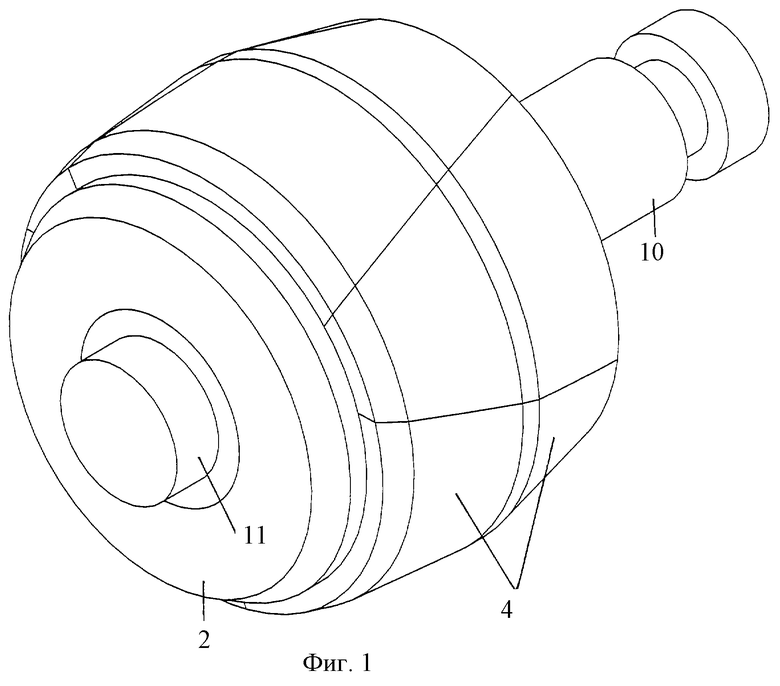

На фиг.6 - начало дорнирования, при котором секторные пуансоны, встречая сопротивление от соприкосновения с телом наконечника, заняли рабочее положение.

Дорнирующая головка включает корпус 1 (фиг.1), выполненный в виде полого усеченного конуса с опорным кольцом 2. На наружной поверхности корпуса выполнены одинаковые по размеру и форме продольные выступы 3, выполненные в виде ласточкина хвоста. Сектора 4 (см. фиг.3) пуансона выполнены клиновидной формы со встречно-суженными концами с возможностью взаимного осевого перемещения и имеют ответные пазы 5 к выступам 3 корпуса, взаимодействующие с ними при работе.

Устройство работает следующим образом.

В один из концов стальной трубы 6 (см. фиг.4 и 5), облицованной полиэтиленовой оболочкой 7, вводят металлический наконечник 8, снабженный протекторной втулкой 9. Наконечник представляет собой патрубок, один из концов которого выполнен с наружными кольцевыми выступами и впадинами, а другой конец с утолщением. Далее дорнирующую головку, соединенную посредством штока 10 с опорным кольцом 11 на конце с гидропрессом вводят (гидропресс на чертежах не изображен) в металлопластмассовую трубу. При этом сектора пуансона, у которых диаметр в сложенном состоянии больше, чем внутренний диаметр наконечника, опираются о торец последнего и перемещаются, взаимодействуя между собой сегментными клиновидными поверхностями по продольным выступам 3 конической поверхности корпуса. В результате этого радиальный размер дорнирующей головки уменьшается до свободного прохождения внутрь наконечника 8 (см. фиг. 5). После прохождения дорнирующей головки внутрь металлопластмассовой трубы за пределы наконечника, сегменты пуансона, встречая сопротивление от соприкосновения с телом наконечника, складываются, восстанавливая исходный геометрический размер, и принимая, таким образом, рабочее положение (см. фиг.6). При обратном ходе дорнирующей головки пуансон заходной частью входит в наконечник и при дальнейшем движении расширяет его в радиальном направлении, надежно защемляя полиэтиленовую оболочку и протекторную втулку 9 к телу стальной трубы 6.

Такое конструктивное выполнение дорнирующей головки позволяет исключить образование зазоров между секторами пуансона и создать его как единое целое и, следовательно, исключить неравномерность раздачи по периметру наконечника, что позволяет в свою очередь повысить надежность герметизации системы: стальная труба, полиэтиленовая оболочка, протекторная втулка, наконечник.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ИЗОЛЯЦИИ ЗОН ОСЛОЖНЕНИЯ БУРЕНИЯ СКВАЖИНЫ ПРОФИЛЬНЫМ ПЕРЕКРЫВАТЕЛЕМ С ЦИЛИНДРИЧЕСКИМИ УЧАСТКАМИ | 2008 |

|

RU2374424C1 |

| СТАЛЬНАЯ ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБЛИЦОВКОЙ | 2004 |

|

RU2261394C1 |

| СПОСОБ ЗАЩИТЫ СТАЛЬНОЙ ТРУБЫ ОТ КОРРОЗИИ | 2002 |

|

RU2217651C1 |

| ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 2009 |

|

RU2398152C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ПРОФИЛЬНОГО ПЕРЕКРЫВАТЕЛЯ В СКВАЖИНЕ | 2013 |

|

RU2522360C1 |

| СПОСОБ СОЕДИНЕНИЯ СТАЛЬНЫХ ТРУБ С ВНУТРЕННИМ ПРОТИВОКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2004 |

|

RU2262028C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛИРУЮЩЕЙ ВСТАВКИ ДЛЯ ТРУБОПРОВОДА | 2009 |

|

RU2406911C1 |

| СТАЛЬНАЯ ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБЛИЦОВКОЙ | 2003 |

|

RU2238470C1 |

| СПОСОБ РЕМОНТА ОБСАДНЫХ КОЛОНН В СКВАЖИНАХ | 2006 |

|

RU2307231C1 |

| СПОСОБ УСТАНОВКИ НАКОНЕЧНИКА В ТРУБЕ, ФУТЕРОВАННОЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 2002 |

|

RU2273790C2 |

Изобретение относится к области обработки металлов давлением, а именно для установки наконечника дорнированием в стальной трубе, облицованной полиэтиленовой оболочкой. Дорнирующая головка содержит корпус в виде усеченного конуса с размещенным на нем раздвижным секторным пуансоном, выполненным клиновидной формы со встречно-суженными концами, с возможностью взаимного осевого перемещения. На наружной поверхности корпуса выполнены продольные выступы в виде ласточкина хвоста, взаимодействующие с ответными пазами на секторах пуансона. Достигается повышение качества калибровки трубы и производительности труда. 6 ил.

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ КОНЦОВ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 0 |

|

SU247902A1 |

| Сборный дорн | 1982 |

|

SU1041194A1 |

| Устройство для дорнования отверстия трубной заготовки | 1973 |

|

SU531603A1 |

| Устройство для калибровки труб | 1990 |

|

SU1779445A1 |

| US 3892121, 01.07.1975. | |||

Авторы

Даты

2003-09-20—Публикация

2001-08-09—Подача