Изобретение относится к области машиностроения, а именно, к изготовлению стальных труб с внутренней пластмассовой оболочкой, предназначенных для сооружения трубопроводов, транспортирующих агрессивные среды нефтехимической и нефтеперерабатывающей отраслей промышленности.

Известен способ изготовления футерованной трубы (см. книгу Гринберга З.А. и др. "Стальные трубы, футерованные полиэтиленом." М.: Металлургия, 1973 г.), заключающийся в футеровании полиэтиленовой оболочкой стальной трубы с концевыми фланцами, нагреве выступающих из трубы концов полиэтиленовой оболочки и отбортовывании их по торцам фланцев стальной трубы. Недостатками этого способа являются необходимость изготовления и присоединения фланцев к концам стальной трубы, невозможность передвижения стальных труб с фланцами по рольгангам в технологическом потоке при серийном изготовлении футерованных труб и ненадежность фланцевых соединений при подземном прокладывании трубопроводов.

Известен также способ изготовления футерованной трубы (см. Инструкцию по технологии футерования полиэтиленом стальных труб. РД 39-0147585-335-86, ТатНИПИнефть, 1986), который включает в себя размещение в стальной трубе пластмассовой оболочки, наконечников и протекторов (пп.4.3, 4.4.4 [2]), посадку наконечников и протекторов и защемление концов оболочки путем дорнования наконечника (п.4.4.5 [2]), при котором происходит раздача (радиальная деформация) наконечника и последующее защемление полиэтиленовой оболочки между стальной трубой и наконечником. При использовании известного способа связь протектора с коррозионной средой, которая необходима для протекторной защиты стального наконечника и сварного стыка стальных труб, осуществляется через отверстия в наконечнике (рис.5б [2]). Электрический контакт протектора с наконечником (также необходимый для протекторной защиты наконечника и сварного стыка) возникает после радиальной раздачи наконечника. При необходимости соединения футерованных труб между собой при строительстве трубопроводов это соединение осуществляют электродуговой сваркой.

Недостатком известного способа является недостаточная надежность работы протектора из-за недолговременного электрического контакта между стальной защищаемой поверхностью и протектором. Проведенные теоретические и экспериментальные исследования и опыт эксплуатации соединений металлопластмассовых труб (МПТ) с протекторной защитой стыка показывают следующее:

При свободной установке протектора на наконечник и последующем дорновании через некоторое время эксплуатации трубопровода теряется электрический контакт между протектором и защищаемой стальной поверхностью. Причиной этого является то, что в собранной конструкции из-за незначительного контактного давления между поверхностями протектор-наконечник жидкость под давлением проходит между поверхностями протектор-наконечник, постепенно окисляя поверхность протектора. Продукты окисления протектора из-за высокого омического сопротивления препятствуют прохождению защитного тока от протектора к стальной поверхности. После исчезновения электрического контакта между протектором и наконечником начинает идти коррозия стального наконечника и стальной трубы при еще не до конца израсходовавшемся протекторе.

Известен также способ изготовления футерованной трубы (см. патент РФ №2141070), кл. F 16 L 9/02, Б.И. №31, 1999 г.), отличающийся тем, что защемление пластмассовой оболочки и посадку наконечника осуществляют путем обжатия по диаметру конца трубы на длину наконечника, посадку наконечника с протектором осуществляют предварительным запрессовыванием.

Недостатком данного способа изготовления футерованной трубы является то, что для изготовления МПТ большого диаметра при осуществлении процесса обжатия стальной трубы, необходимого для защемления пластмассовой оболочки, требуются достаточно большие по размеру и весу инструмент и оснастка. Например, при изготовлении МПТ диаметром 273 мм для обжатия стальной трубы с толщиной стенки 9 мм потребуется волока, способная выдержать большие нагрузки при обжатии, диаметром 350-400 мм, оснастка для крепления этой волоки будет иметь диаметр около 500 мм. Учитывая то, что волока является сменным и постоянно изнашивающимся инструментом, применение способа обжатия на трубах большого диаметра является затруднительным (для труб малого диаметра - 89-114 мм - смена или восстановление изнашивающегося инструмента является не определяющим при осуществлении технологического процесса).

Кроме того, как известно [см. книгу Пономарева С.Д. "Расчеты на прочность в машиностроении"], при любом деформировании материала существует явление упругой осадки материала к первоначальному, недеформированному состоянию. При обжатии стальной трубы это приводит к тому, что после обжатия внутренняя поверхность стальной трубы "отходит" от наружной поверхности протектора, установленного на наконечник предварительным запрессовыванием. Таким образом, между протектором и стальной трубой после обжатия существует незначительный зазор, около 0,15-0,25 мм в зависимости от диаметра, который неблагоприятно сказывается на работе протектора в условиях постоянно изменяющихся давлении и температуре жидкости в трубопроводе.

Техническим результатом изобретения является обеспечение надежности работы протектора при защите стального наконечника и сварного шва футерованных стальных труб.

Указанный технический результат при осуществлении изобретения достигается тем, что в описываемом способе установки наконечника в трубе, футерованной пластмассовой оболочкой, включающем размещение наконечника с протектором, установленным в нем с натягом, в концевой части трубы и защемление конца пластмассовой оболочки наконечником путем его дорнования, согласно изобретению размещение наконечника в трубе в интервале расположения протектора осуществляют с натягом, а дорнование наконечника осуществляют вне зоны расположения протектора.

При взаимном размещении деталей с натягом (наконечник-протектор и наконечник-стальная труба) создаются контактные давления, превышающие давление транспортируемой жидкости, что предотвращает прохождение жидкости по границе наконечник-протектор. Поэтому размещение наконечника с протектором в сборе в стальной трубе с натягом позволяет исключить различие в деформациях наконечника и протектора, вызванных перепадами давления и температурными колебаниями жидкости в трубопроводе, и, тем самым, сохранить необходимый натяг в соединении и, следовательно, обеспечить условия сохранения надежного электрического контакта между протектором и защищаемой стальной поверхностью в ходе эксплуатации трубопровода.

Дорнование наконечника вне зоны расположения протектора позволяет не нарушить взаимную посадку деталей наконечник - протектор - стальная труба после их сборки. Необходимость этого обусловлена тем, что как показывают расчеты напряженно-деформированного состояния деталей, размещенных с натягом друг в друга (протектор в наконечнике и наконечник в трубе), после последующей радиальной раздачи между, в данном случае, протектором и наконечником или наконечником и стальной трубой теряются те контактные давления, которые возникли после запрессовки этих деталей. Иначе говоря, в результате деформирования сопряженных деталей с переходом их в пластическое состояние теряется тот предварительный натяг и контактное давление, которые достигнуты путем размещения деталей с натягом друг в друга.

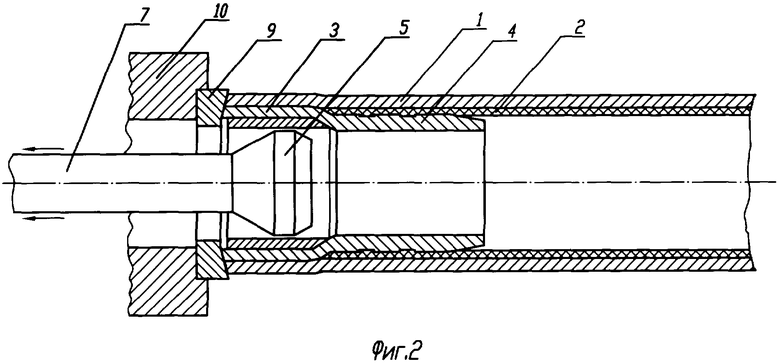

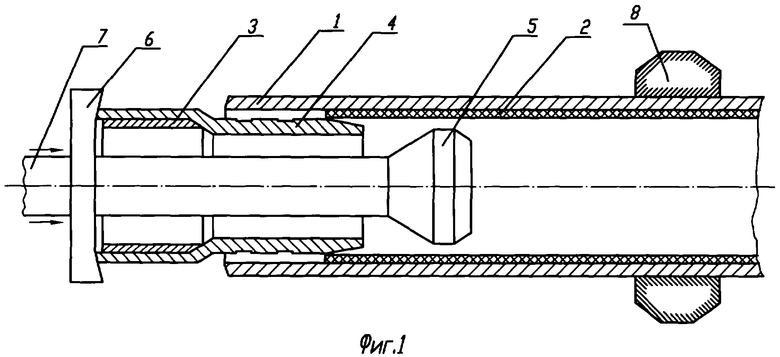

На фиг.1 и 2 представлена технологическая схема предлагаемого способа изготовления футерованной трубы. На фиг.1 - процесс размещения с натягом (путем впрессовывания) наконечника с протектором в сборе в стальной трубе (протектор предварительно посажен с натягом в наконечник); на фиг.2 - конец операции защемления пластмассовой оболочки путем дорнования наконечника вне зоны расположения протектора.

Предлагаемый способ реализуют следующим образом:

Сначала в стальной трубе 1 удаляют конец пластмассовой оболочки 2 на глубину, соответствующую расчетной установке наконечника с протектором. Затем протектор 3 из протекторного сплава (например, из алюминиевого сплава 1915) предварительно впрессовывают в стальной наконечник 4 ("прессовая" посадка H8/z8), после чего наконечник (в сборе с протектором), а также дорн 5 и упор 6 устанавливают на шток 7 гидропресса, как это изображено на фиг.1. Далее с помощью упора 6 "прямым" ходом штока 7 гидропресса впрессовывают наконечник (в сборе с протектором) в стальную трубу; при этом стальную трубу фиксируют от осевого перемещения с помощью обжимных захватов 8 (фиг.1). При этом посадка наконечника со стальной трубой осуществляется по поверхности наконечника в той его части, где размещен протектор.

После этого со штока гидропресса снимают упор 6, надвигают стальную футерованную трубу до упорного кольца 9 гидропресса 10 и "обратным" ходом штока гидропресса защемляют пластмассовую оболочку, при этом дорнование проводят только до зоны расположения протектора (фиг.2), что обеспечивается соотношением наружного диаметра дорна и внутренних диаметров протектора и части наконечника, находящегося вне зоны протектора, т.е. в зоне защемляемого участка полиэтиленовой оболочки наконечником. Условие недеформирования наконечника дорном в месте расположения протектора обусловлена необходимостью не нарушить предварительную взаимную посадку наконечника и протектора.

Использование предлагаемого изобретения позволит обеспечить надежность и эффективность работы протектора в течение длительного срока эксплуатации футерованных стальных труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВАННОЙ ТРУБЫ | 1998 |

|

RU2141070C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛИРУЮЩЕЙ ВСТАВКИ ДЛЯ ТРУБОПРОВОДА | 2009 |

|

RU2406911C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОИЗОЛИРУЮЩЕЙ ВСТАВКИ ДЛЯ ТРУБОПРОВОДА | 2009 |

|

RU2406007C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОИЗОЛИРУЮЩЕЙ ВСТАВКИ ДЛЯ ТРУБОПРОВОДА | 2009 |

|

RU2406910C1 |

| Способ соединения стальных труб с внутренней пластмассовой облицовкой | 2002 |

|

RU2225562C1 |

| СПОСОБ ЗАЩИТЫ СТАЛЬНОЙ ТРУБЫ ОТ КОРРОЗИИ | 2002 |

|

RU2217651C1 |

| СТАЛЬНАЯ ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБЛИЦОВКОЙ | 2003 |

|

RU2238470C1 |

| СТАЛЬНАЯ ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБЛИЦОВКОЙ | 2002 |

|

RU2211982C1 |

| СТАЛЬНАЯ ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 2009 |

|

RU2393371C1 |

| ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 2009 |

|

RU2398152C1 |

Изобретение относится к строительству и используется при изготовлении стальных труб, предназначенных для сооружения трубопроводов, транспортирующих агрессивные среды. В концевой части футерованной пластмассовой оболочкой трубы размещают наконечник с установленным в нем с натягом протектором. Защемляют конец пластмассовой оболочки наконечником путем его дорнования. Размещение наконечника в трубе осуществляют с натягом, а дорнование наконечника осуществляют вне зоны расположения протектора. Повышает технологичность изготовления протекторной защиты и ее надежность. 2 ил.

Способ установки наконечника в трубе, футерованной пластмассовой оболочкой, включающий размещение наконечника с протектором, установленным в нем с натягом, в концевой части трубы и защемление конца пластмассовой оболочки наконечником путем его дорнования, отличающийся тем, что размещение наконечника в трубе осуществляют с натягом, а дорнование наконечника осуществляют вне зоны расположения протектора.

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВАННОЙ ТРУБЫ | 1998 |

|

RU2141070C1 |

| ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 1988 |

|

SU1572141A1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 1996 |

|

RU2103594C1 |

| Устройство для регулирования давления отбора пара для регенеративного подогрева воды на паровозе | 1947 |

|

SU71261A1 |

| US 3876136 A, 08.04.1975. | |||

Авторы

Даты

2006-04-10—Публикация

2002-12-05—Подача