Изобретение относится к области машино-, приборостроения, в частности к электроэрозионной обработке (ЭЭО) сложнопрофильных изделий из токопроводящих материалов проволочным электродом-инструментом (ЭИ) на станках с ЧПУ, и может быть использовано при изготовлении цилиндрических эвольвентных зубчатых изделий (ЗИ) заданной степени точности с наружными зубчатыми венцами (ЗВ) (зубчатые колеса (ЗК), зубчатые секторы (ЗС), зубчатые пуансоны (ЗП)).

Известен способ ЭЭО ЗИ, в котором ЗВ эвольвентного ЗИ заданной степени точности формируется на электроэрозионном вырезном станке с ЧПУ за счет согласованных координатных перемещений проволочного ЭИ в осях Х и Y по траектории, задаваемой от управляющей программы (УП) (см. Худобин Л.В., Рязанов С. И., Кравченко Д.В. Точность формы эвольвентных боковых поверхностей зуба, обеспечиваемая электроэрозионным вырезанием на станках с ЧПУ // Вестник машиностроения. 1998. 10. С.32-36).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе для электроэрозионного формообразования боковых поверхностей зубьев эвольвентного ЗИ заданной степени точности от УП в устройстве ЧПУ при работе линейного интерполятора задается такая траектория координатных перемещений проволочного ЭИ, при которой обеспечивается неизменность шага nlл(nlл=const) между формообразующими точками торцового эвольвентного профиля nlл1=nlл2=... = nlлN-1= nlлN по всей длине Lэ его дуги. С одной стороны, это позволяет обеспечить одинаковые технологические условия протекания процесса электроэрозионного формообразования элементарных участков торцового эвольвентного профиля боковой поверхности зуба ЗИ, представляющего собой ломаную (линейный сплайн), а с другой стороны, приводит к непостоянству погрешности аппроксимации Δал(Δал=var) по всей длине Lэ дуги торцового эвольвентного профиля. Если на первом участке аппроксимации (у ножки зуба) Δал=Δадоп, где Δадоп - допустимая погрешность аппроксимации, зависящая от величины допуска ff на погрешность торцового эвольвентного профиля зуба ЗИ заданной степени точности: Δадоп=(0,40-0,95)•ff то на последующих участках в сторону к вершине зуба значения Δал становятся существенно меньшими Δадоп, т.е. (Δaл1 = Δaдоп)≫Δaл2>...>ΔaлN-1>ΔaлN.

Расхождение между значениями погрешностей аппроксимации Δал1, на первом (у ножки зуба) и ΔалN последнем (у вершины зуба) участках составляет примерно 86%.

Таким образом, при nlл= const число N1 опорных точек траектории перемещения проволочного ЭИ на электроэрозионное формообразование торцовых эвольвентных профилей боковых поверхностей зубьев ЗИ, рассчитываемое по зависимости N1=(Lэ/nlл)+1, не будет соответствовать оптимальному (будет завышено). Это в свою очередь приводит к нежелательному увеличению объема УП, а следовательно, затрат времени на технологическую подготовку операции ЭЭО зубьев; длины траектории перемещения проволочного ЭИ, а следовательно, времени Т0 ЭЭО, что в целом не позволяет обеспечить оптимальные: максимальную производительность и минимальную себестоимость обработки.

Наиболее близким способом того же назначения к заявляемому изобретению по совокупности признаков является способ ЭЭО ЗИ, в котором ЗВ эвольвентного ЗИ заданной степени точности формируется на электроэрозионном вырезном станке с ЧПУ за счет согласованных координатных перемещений проволочного ЭИ в осях Х и Y по траектории, задаваемой от УП (см. Кравченко Д.В., Юдаков Д. В. К вопросу обеспечения точности формы эвольвентных боковых поверхностей зубьев электроэрозионным вырезанием на станках с ЧПУ при линейной интерполяции // Вестник УлГТУ. Серия "Машиностроение, строительство". Ульяновск: УлГТУ. 1999. Вып.3. С.77-81), принятый за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что в известном способе для электроэрозионного формообразования боковых поверхностей зубьев эвольвентного ЗИ заданной степени точности от УП в устройстве ЧПУ при работе линейного интерполятора задается такая траектория координатных перемещений проволочного ЭИ, при которой обеспечивается неизменность значений погрешности аппроксимации Δал(Δал=const) на любом из элементарных участков аппроксимации торцового эвольвентного профиля от ножки зуба к его вершине по всей длине Lэ его дуги (Δaл1 = Δaл2 =...=ΔaлN-1 = ΔaлN) при условии, что Δал=Δадoп и nlл=var(nlл1<nlл2<...<nlлN-1<nlлN). Из теории зацеплений цилиндрических эвольвентных зубчатых передач (см. Болотовский И. А. Цилиндрические эвольвентные зубчатые передачи внешнего зацепления. Расчет геометрии: Справочное пособие. М.: Машиностроение, 1974, 160 с.) известно, что сопрягаемые профили в передаче взаимодействуют не по всей длине Lэ торцового эвольвентного профиля, а только на его "активном" участке. Исходя из этого, требуемую точность торцового эвольвентного профиля зуба ЗИ достаточно обеспечить только лишь на его "активном" участке, а на эвольвентных участках профиля у ножки зуба и модификации головки зуба, не участвующих в зацеплении, требования к точности могут быть значительно менее жесткими.

Таким образом, при Δал= const число N1 опорных точек траектории перемещения проволочного ЭИ на электроэрозионное формообразование торцовых эвольвентных профилей боковых поверхностей зубьев ЗИ, рассчитываемое по зависимости  где

где  - сумма числа шагов nlл, также будет завышено. Это повлияет на увеличение объема УП и длины траектории перемещения ЭИ, что не позволит обеспечить максимальную производительность и минимальную себестоимость обработки.

- сумма числа шагов nlл, также будет завышено. Это повлияет на увеличение объема УП и длины траектории перемещения ЭИ, что не позволит обеспечить максимальную производительность и минимальную себестоимость обработки.

Сущность изобретения заключается в решении задачи по разработке варианта электроэрозионного формообразования боковых поверхностей зубьев эвольвентных ЗИ заданной степени точности, при котором N1 будет оптимальным, что обеспечит максимальную производительность и минимальную себестоимость зубовырезания при прочих равных условиях.

Технический результат - повышение производительности и уменьшение себестоимости ЭЭО ЗИ заданной степени точности.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе электроэрозионной обработки зубчатых изделий ЗВ эвольвентного ЗИ заданной степени точности формируется на электроэрозионном вырезном станке с ЧПУ за счет согласованных координатных перемещений проволочного ЭИ в осях Х и Y по траектории, задаваемой от УП.

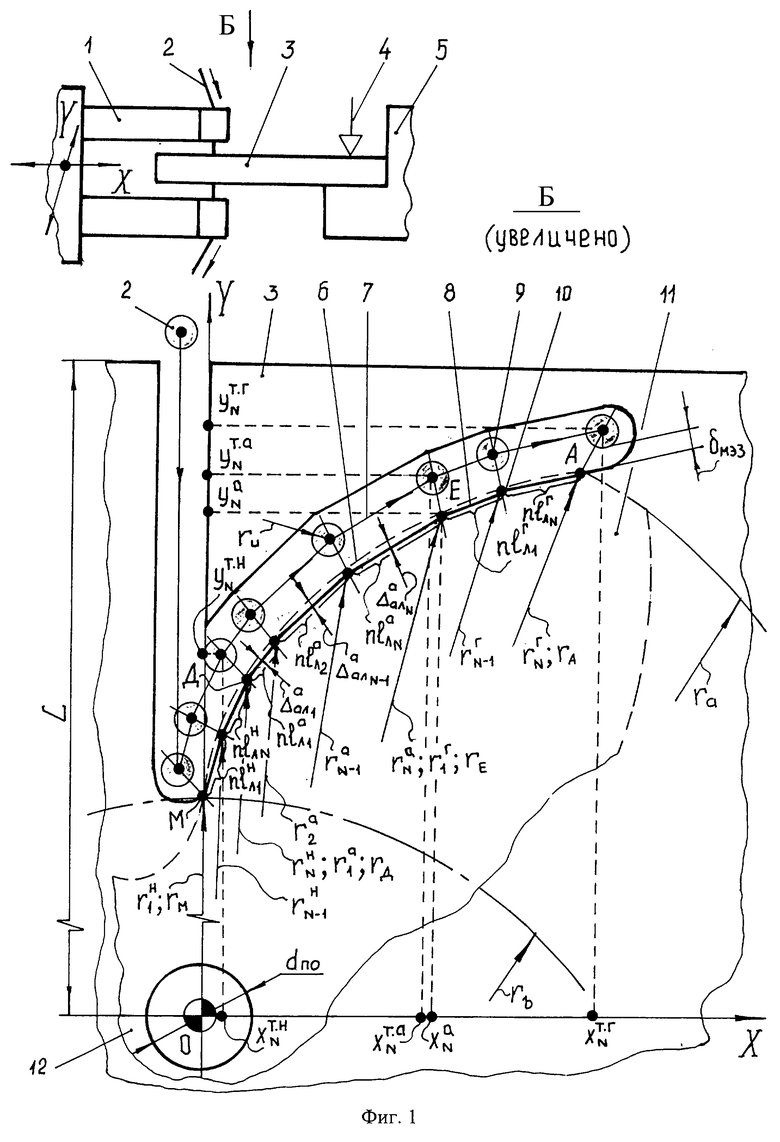

Особенность заявляемого способа заключается в том, что с целью повышения производительности и уменьшения себестоимости ЭЭО ЗИ 12 (фиг.1) заданной степени точности, для электроэрозионного формообразования боковых поверхностей зубьев ЗВ 11 от УП в устройстве ЧПУ при работе линейного интерполятора задают такую траекторию 7 координатных перемещений (XN Т.Н, YN Т.Н; XN Т.а, YN Т.а; XN Т.Г, YN Т.Г) проволочного ЭИ 2 от одной опорной точки 9 к другой, при которой обеспечивают неизменность действительной погрешности аппроксимации Δa

По имеющимся у авторов сведениям совокупность существенных признаков, характеризующих сущность заявляемого изобретения, не известна из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "новизна".

По мнению авторов, сущность заявляемого изобретения не следует для специалиста главным образом из известного уровня техники, так как из него не выявляется вышеуказанное влияние на получаемый технический результат - новое свойство объекта - совокупность признаков, которые отличают от прототипа заявляемого изобретения, что позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

На чертежах представлено:

на фиг. 1 изображен технологический эскиз фрагмента программной ЭЭО заготовки 3 ЗИ 12, закрепленной прихватами 4 на столе 5 электроэрозионного вырезного станка проволочным ЭИ 2, закрепленным в инструментальной скобе 1, по предлагаемому способу;

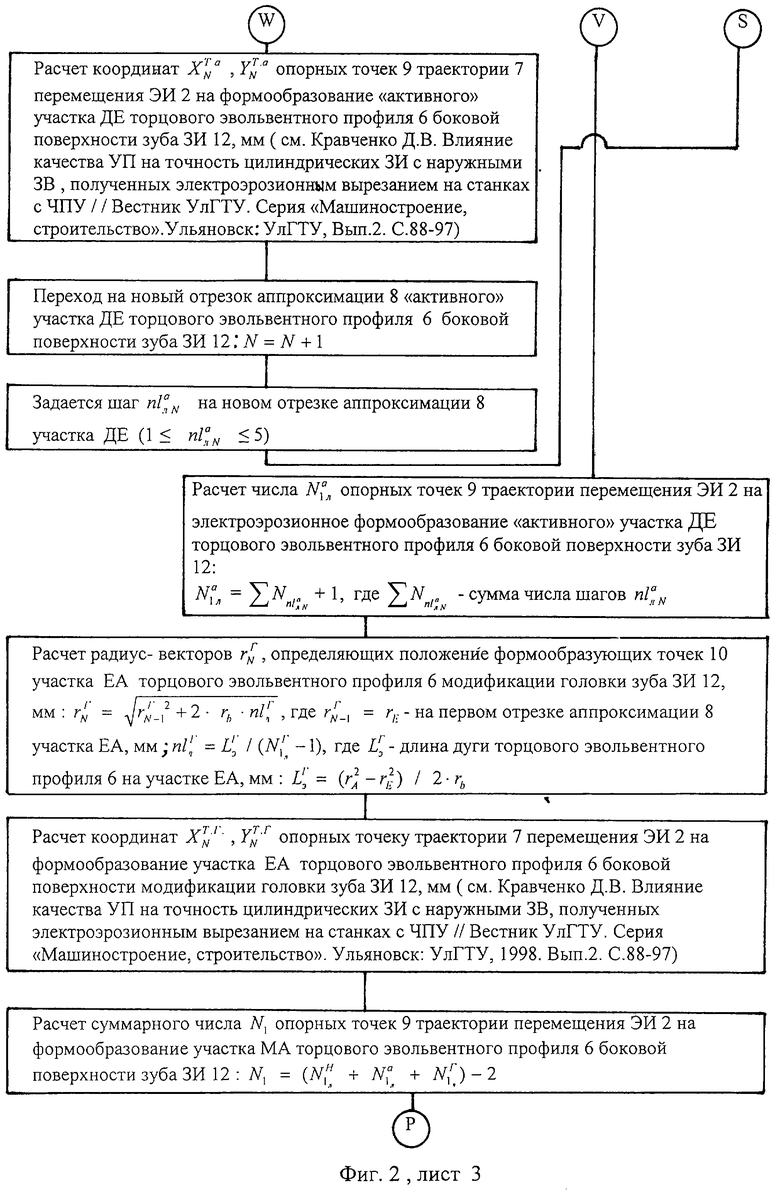

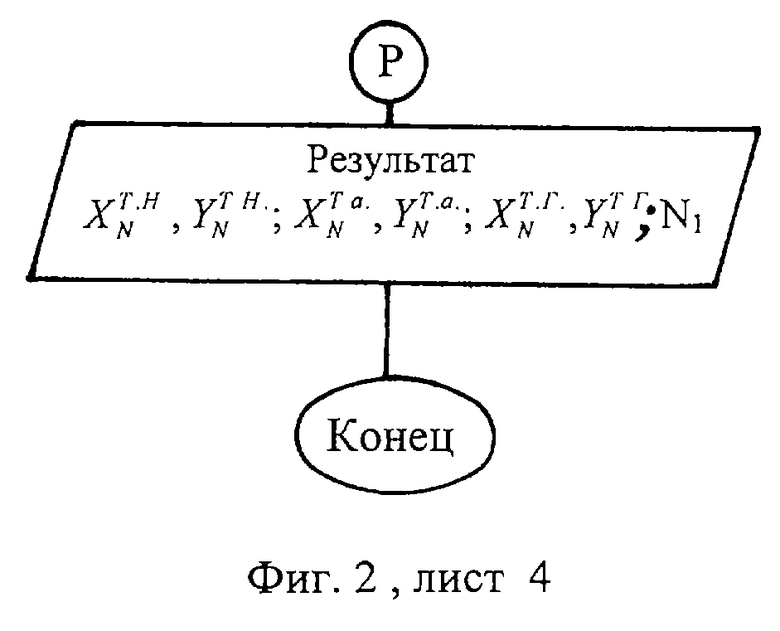

на фиг. 2 представлен алгоритм расчета координат XN Т.Н, YN Т.Н; XN Т.а, YN Т.а; XN Т.Г, YN Т.Г траектории перемещения проволочного ЭИ 2 на формообразование соответственно участка МД торцового эвольвентного профиля 6 боковой поверхности у ножки зуба ЗИ 12, "активного" участка ДЕ, участка ЕА модификации головки зуба, а также числа N1 опорных точек 9 траектории 7 по предлагаемому способу.

Предлагаемый способ ЭЭО ЗИ может быть реализован на базе любого из электроэрозионных вырезных станков с контурной системой ЧПУ при работе линейного интерполятора (СВЭИ-2, СВЭИ-7, 4532ФЗ, AGIECUT 200, ROBOFIL 4020 и пр.) следующим образом:

- заготовка 3 ЗИ 12 (фиг.1), изготовленная с точностью, удовлетворяющей заданной степени точности ЗИ, в виде пластины с предварительно обработанными поверхностями и посадочным отверстием диаметром dno устанавливается на столе 5 электроэрозионного вырезного станка и закрепляется прихватами 4;

- в посадочное отверстие диаметром dno вводится проволочный ЭИ 2, закрепленный в направляющих инструментальной скобы 1, и осуществляется ручной или автоматический вывод его в исходную точку, совпадающую с центром посадочного отверстия;

- из исходной точки ЭИ 2 выводится в точку с координатами (0; L+2), тем самым обеспечивается его положение за пределами заготовки, где L в мм;

- после погружения заготовки 3 в ванну с рабочей жидкостью и установления необходимых режимов обработки от генератора импульсов, механизмов перемотки и натяжения проволочного ЭИ 2 от УП в направлении, обозначенном стрелками задаются согласованные (подчиненные законам описания эквидистант эвольвентных боковых поверхностей, поверхностей вершин и впадин между зубьями) координатные перемещения проволочного ЭИ 2 на формообразование ЗВ 11 ЗИ 12 заданной степени точности. Координаты XN Т.Н, YN Т.Н; XN Т.а, YN Т.а; XN Т.Г, YN Т.Г траектории 7 проволочного ЭИ 2 на формообразование боковых поверхностей зубьев ЗВ 11 рассчитываются в соответствии с предлагаемым алгоритмом на фиг.2.

Результатом проведенных исследований установлено, что при прочих равных условиях в сравнении с прототипом на формообразование отдельно взятых боковых поверхностей зубьев в предлагаемом способе потребуется в 1,2 раза меньше число N1 опорных точек 9 траектории 7 проволочного ЭИ 2, что позволяет сократить объем УП электроэрозионного зубовырезания в 1,1 раза и длину траектории на (0,30-2,15)%, а в итоге уменьшить себестоимость ЭЭО ЗИ на (0,32-2,27)% для ЗИ восьмой степени точности с m=(1,5-4,5) мм, z=20-80 и шириной ЗВ b=(2-6) мм.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявленного способа следующей совокупности условий:

- средство, воплощающее заявленный способ при его осуществлении, предназначено для использования в промышленности, а именно машино-, приборостроении при ЭЭО сложнопрофильных изделий из токопроводящих материалов проволочным ЭИ на станках с ЧПУ, а именно цилиндрических эвольвентных ЗИ с наружными ЗВ (ЗК, ЗС, ЗП);

- для заявленного способа в том виде, как он охарактеризован в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до приоритета средств и методов. Следовательно, заявленное изобретение соответствует условию "промышленная применимость".

Изобретение может быть использовано при изготовлении сложнопрофильных изделий из токопроводящих материалов, в частности цилиндрических эвольвентных зубчатых изделий заданной степени точности с наружными зубчатыми венцами. Для электроэрозионного формообразования боковых поверхностей зубьев зубчатого венца задают такую траекторию координатных перемещений проволочного электрода-инструмента от одной опорной точки к другой, при которой обеспечивают неизменность значений действительной погрешности аппроксимации на каждом из элементарных отрезков аппроксимации "активного" участка торцового эвольвентного профиля боковой поверхности зуба. Для менее ответственных участков торцового эвольвентного профиля у ножки зуба и модификации головки зуба обеспечивают неизменность шага между формообразующими точками каждого из этих участков. Число этих точек задают минимально допустимым. Способ позволяет получить зубчатые изделия от шестой до восьмой степени точности при повышении производительности процесса и уменьшении себестоимости. 2 ил.

Способ электроэрозионной обработки зубчатых изделий, при котором зубчатый венец эвольвентного зубчатого изделия заданной степени точности формируют на электроэрозионном вырезном станке с ЧПУ за счет согласованных координатных перемещений проволочного электрода-инструмента в осях Х и Y по траектории, задаваемой от управляющей программы, отличающийся тем, что от управляющей программы в устройстве ЧПУ при работе линейного интерполятора для электроэрозионного формообразования боковых поверхностей зубьев зубчатого венца задают такую траекторию координатных перемещений проволочного электрода-инструмента от одной опорной точки к другой, при которой обеспечивают неизменность значений действительной погрешности аппроксимации Δα

| ХУДОБИН Л.В | |||

| и др | |||

| Точность формы эвольвентных боковых поверхностей зуба, обеспеченная электроэрозионным вырезанием на станках с ЧПУ | |||

| Вестник машиностроения, 1998, №10, с.32-36 | |||

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ МАТРИЦ ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1998 |

|

RU2147497C1 |

| Способ электроэрозионной обработки | 1981 |

|

SU933349A1 |

| Устройство для сортировки рыбы | 1976 |

|

SU654233A1 |

| US 4626645, 02.12.1986. | |||

Авторы

Даты

2003-09-20—Публикация

2002-08-02—Подача