10

Изобретение относится к обработке материалов резанием, а именно к способам установки заготовок на металлорежущих станках.

Цель изобретения - новышение точности базирования путем выверки заготовки и обеспечения падежного взаимодействия ее поверхностей с базовыми элементами.

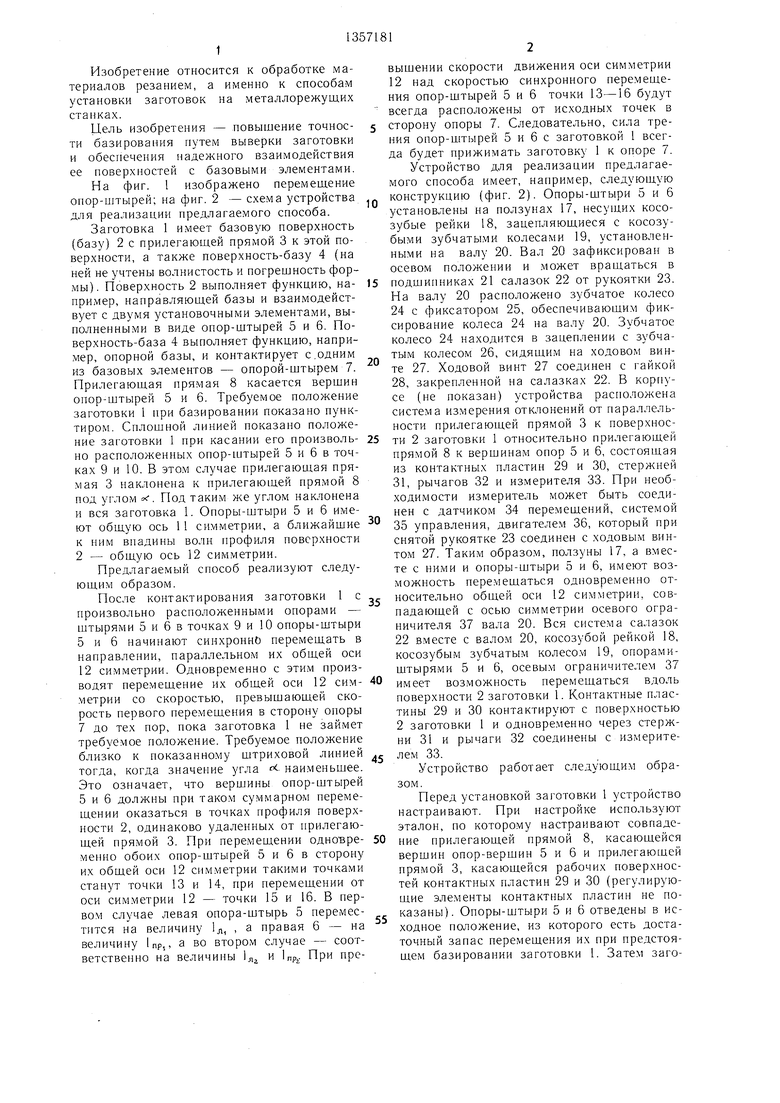

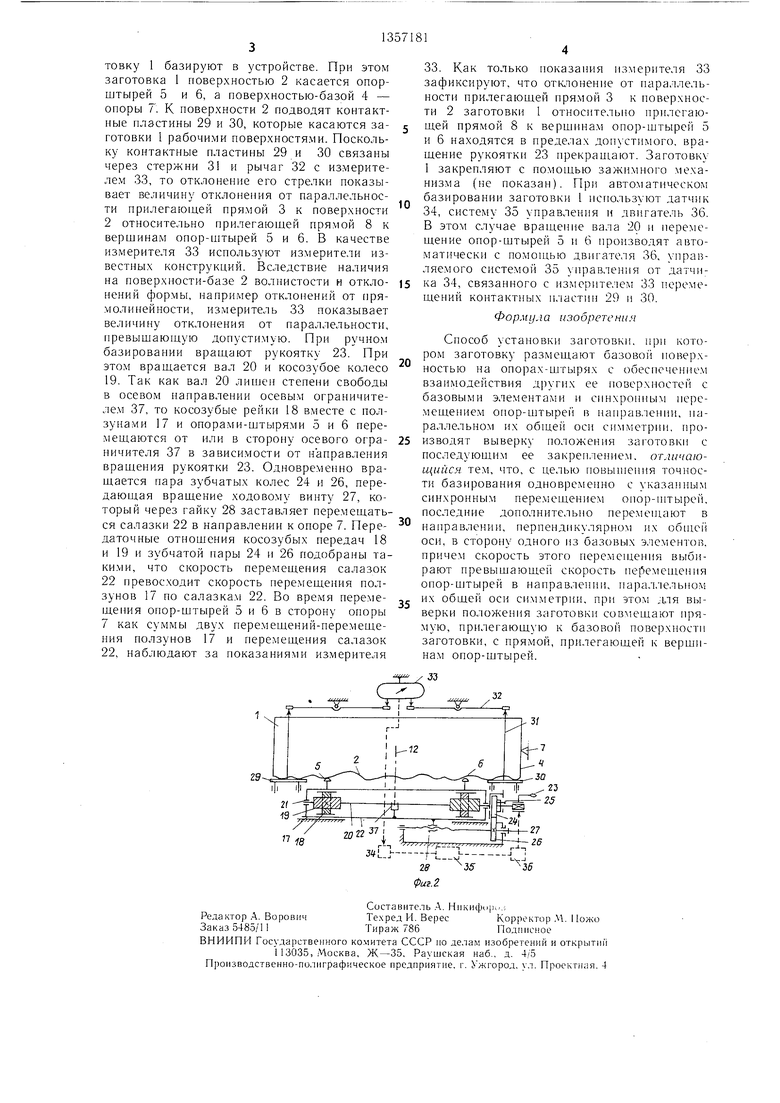

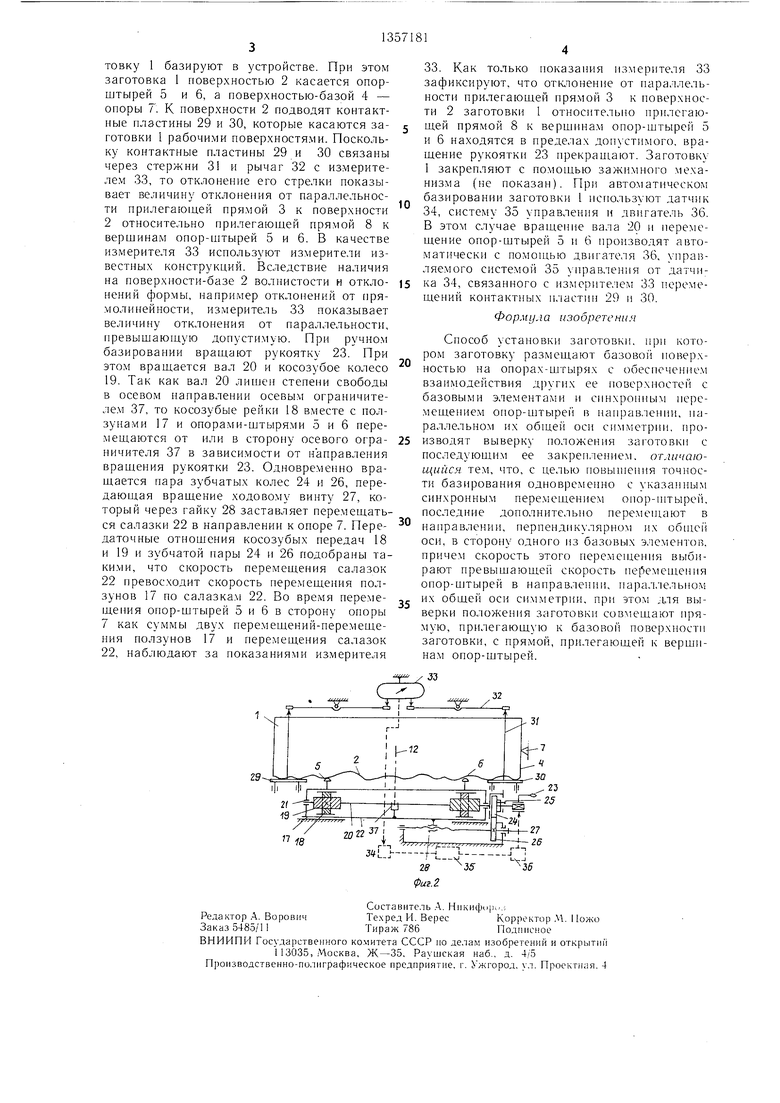

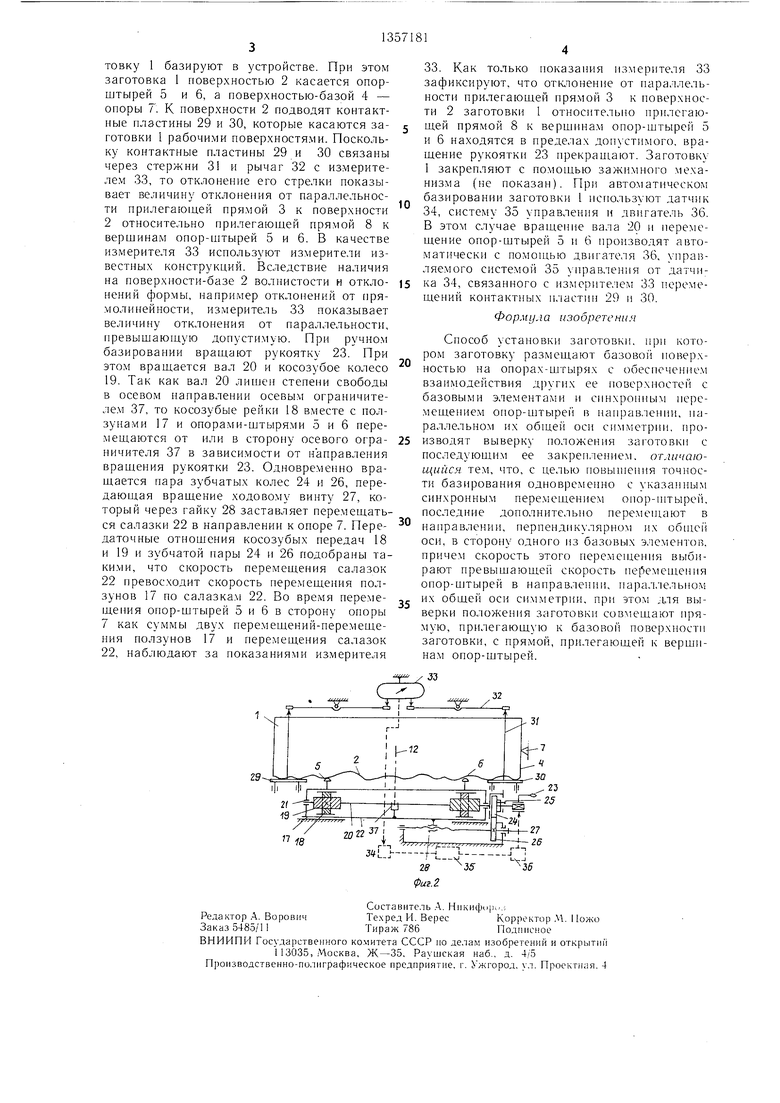

На фиг. 1 изображено перемещение онор-п1тырей; на фиг. 2 - схема устройства для реализации предлагаемого способа.

Заготовка 1 имеет базовую поверхность (базу) 2 с прилегающей прямой 3 к этой поверхности, а также поверхность-базу 4 (на ней не учтены волнистость и погрещность формы). Поверхность 2 выполняет функцию, на- 15 подшипниках 21 салазок 22 от рукоятки 23. пример, направляющей базы и взаимодейст-На валу 20 расположено зубчатое колесо

вует с двумя установочными элементами, выполненными в виде опор-щтырей 5 и 6. Поверхность-база 4 выполняет функцию, например, опорной базы, и контактирует с.одним из базовых элементов - опорой-щтырем 7. Прилегающая прямая 8 касается верщип опор-штырей 5 и 6. Требуемое положение заготовки 1 ири базировании показано пунктиром. Сплошной линией показано положение заготовки 1 при касании его произволь- 25 ти 2 заготовки 1 относительно прилегающей но расположенных опор-штырей 5 и 6 в точ- прямой 8 к вершинам опор 5 и 6, состоящая ках 9 и 10. В этом случае прилегающая прямая 3 наклонена к прилегающей прямой 8 под углом . Под таким же углом наклонена

и вся заготовка 1. Опоры-штыри 5 и 6 име- ... . .,

ют общую ось 11 симметрии, а ближайшие 30 35 управления, двигате тем 36, который при к ним впадины волн профиля поверхностиснятой рукоятке 23 соединен с ходовым вин2 - общую ось 12 симметрии.

Предлагаемый способ реализуют следующим образом.

После контактирования заготовки 1 с произвольно расположенными опорами - штырями 5 и 6 в точках 9 и 10 опоры-штыри 5 и 6 начинают синхронно перемещать в направлении, параллельном их общей оси 12 симметрии. Одновременно с этим произ20

вышении скорости движения оси симметрии 12 над скоростью синхронного перемещения опор-щтырей 5 и 6 точки 13-16 будут всегда расположены от исходных точек в сторону опоры 7. Следовательно, сила трения опор-щтырей 5 и 6 с заготовкой 1 всегда будет прижимать заготовку 1 к опоре 7. Устройство для реализации предлагаемого способа имеет, например, следующую конструкцию (фиг. 2). Опоры-штыри 5 и 6 установлены на ползунах 17, несуп,их косо- зубые рейки 18, зацепляющиеся с косозу- быми зубчатыми колесами 19, установленными на валу 20. Вал 20 зафиксирован в осевом положении и .может вращаться в

24 с фиксатором 25, обеспечивающим фиксирование колеса 24 на валу 20. Зубчатое колесо 24 находится в зацеплении с зубчатым колесом 26, сидящи.м на ходовом винте 27. Ходовой винт 27 соединен с гайкой 28, закрепленной на салазках 22. В корпусе (не показан) устройства расположена система измерения отклонений от параллельности прилегающей прямой 3 к поверхносиз контактных пластин 29 и 30, стержней 31, рычагов 32 и измерителя 33. При необходимости измеритель может быть соединен с датчиком 34 перемещений, системой

том 27. Таким образом, ползуны 17, а вместе с ними и опоры-штыри 5 и 6, имеют возможность перемещаться одновременно относительно общей оси 12 симметрии, совпадающей с осью симметрии осевого ограничителя 37 вала 20. Вся система салазок 22 вместе с валом 20, косозубой рейкой 18, косозубым зубчатым колесом 19, опорами- штырями 5 и 6, осевым ограничителем 37

метрии со скоростью, превышающей скорость первого перемещения в сторону опоры 7 до тех пор, пока заготовка 1 не займет требуемое положение. Требуемое положение

водят перемещение их общей оси 12 сим- 40 имеет возможность перемещаться вдоль

поверхности 2 заготовки 1. Контактные пластины 29 и 30 контактируют с поверхностью 2 заготовки 1 и одновременно через стержни 31 и рычаги 32 соединены с измеритеблизко к показанному штриховой линией .. леи 33.

тогда, когда значение угла наименьшее.Устройство работает следующим образом.

Перед установкой заготовки 1 устройство настраивают. При настройке используют

эталон, по которому настраивают совпадеЭто означает, что вершины опор-штырей 5 и 6 должны при таком суммарном перемещении оказаться в точках профиля поверхности 2, одинаково удаленных от прилегающей прямой 3. При перемещении одновре- 50 иие прилегающей прямой S, касающейся мепно обоих опор-щтырей 5 и 6 в сторону вершин опор-вершин 5 и 6 и прилегающей их общей оси 12 симметрии такими точками станут точки 13 и 14, при перемещении от оси симметрии 12 - точки 15 и 16. В первом случае левая опора-штырь 5 переместится на величину 1д, , а нравая 6 - на величину Inpj, а во втором случае - соответственно на величины п и 1пр. При препрямой 3, касающейся рабочих поверхностей контактных пластин 29 и 30 (регулирующие элементы контактных пластин не по- - казаны). Опоры-штыри 5 и 6 отведены в исходное положение, из которого есть достаточный запас перемещения их при предстоящем базировании заготовки 1. Затем заго0

5 подшипниках 21 салазок 22 от рукоятки 23. На валу 20 расположено зубчатое колесо

вышении скорости движения оси симметрии 12 над скоростью синхронного перемещения опор-щтырей 5 и 6 точки 13-16 будут всегда расположены от исходных точек в сторону опоры 7. Следовательно, сила трения опор-щтырей 5 и 6 с заготовкой 1 всегда будет прижимать заготовку 1 к опоре 7. Устройство для реализации предлагаемого способа имеет, например, следующую конструкцию (фиг. 2). Опоры-штыри 5 и 6 установлены на ползунах 17, несуп,их косо- зубые рейки 18, зацепляющиеся с косозу- быми зубчатыми колесами 19, установленными на валу 20. Вал 20 зафиксирован в осевом положении и .может вращаться в

подшипниках 21 салазок 22 от рукоятки 23. На валу 20 расположено зубчатое колесо

ти 2 заготовки 1 относительно прилегающей прямой 8 к вершинам опор 5 и 6, состоящая

24 с фиксатором 25, обеспечивающим фиксирование колеса 24 на валу 20. Зубчатое колесо 24 находится в зацеплении с зубчатым колесом 26, сидящи.м на ходовом винте 27. Ходовой винт 27 соединен с гайкой 28, закрепленной на салазках 22. В корпусе (не показан) устройства расположена система измерения отклонений от параллельности прилегающей прямой 3 к поверхности 2 заготовки 1 относительно прилегающей прямой 8 к вершинам опор 5 и 6, состоящая

... . .,

35 управления, двигате тем 36, который при снятой рукоятке 23 соединен с ходовым виниз контактных пластин 29 и 30, стержней 31, рычагов 32 и измерителя 33. При необходимости измеритель может быть соединен с датчиком 34 перемещений, системой

том 27. Таким образом, ползуны 17, а вместе с ними и опоры-штыри 5 и 6, имеют возможность перемещаться одновременно относительно общей оси 12 симметрии, совпадающей с осью симметрии осевого ограничителя 37 вала 20. Вся система салазок 22 вместе с валом 20, косозубой рейкой 18, косозубым зубчатым колесом 19, опорами- штырями 5 и 6, осевым ограничителем 37

имеет возможность перемещаться вдоль

эталон, по которому настраивают совпадеиие прилегающей прямой S, касающейся вершин опор-вершин 5 и 6 и прилегающей

иие прилегающей прямой S, касающейся вершин опор-вершин 5 и 6 и прилегающей

прямой 3, касающейся рабочих поверхностей контактных пластин 29 и 30 (регулирующие элементы контактных пластин не по- казаны). Опоры-штыри 5 и 6 отведены в исходное положение, из которого есть достаточный запас перемещения их при предстоящем базировании заготовки 1. Затем заготовку 1 базируют в устройстве. При этом заготовка 1 поверхностью 2 касается опор- штырей 5 и б, а поверхностью-базой 4 - опоры 7. К поверхности 2 подводят контактные пластины 29 и 30, которые касаются заготовки 1 рабочими поверхностями. Поскольку контактные пластины 29 и 30 связаны через стержни 31 и рычаг 32 с измерителем 33, то отклонепне его стрелки показывает величину отклонения от параллельности прилегающей прямой 3 к поверхности 2 относительно прилегающей прямой 8 к верщинам опор-штырей 5 и 6. В качестве измерителя 33 используют измерители известных конструкций. Вследствие наличия на поверхности-базе 2 волнистости и отклонений формы, например отклонений от прямолинейности, измеритель 33 показывает величину отклонения от параллельности, превышающую допустимую. При ручном базировании вращают рукоятку 23. При этом вращается вал 20 и косозубое колесо 19. Так как вал 20 липJeн стенени свободы в осевом направлении осевым ограничителем 37, то косозубые рейки 18 вместе с ползунами 17 и опорами-штырями 5 и 6 пере- .мещаются от или в сторону осевого ограничителя 37 в зависи.мости от направления вращения рукоятки 23. Одновременно вращается пара зубчатых колес 24 и 26, пере- даюп.1ая вращение ходовому винту 27, который через гайку 28 заставляет перемещаться салазки 22 в направлении к опоре 7. Передаточные отношения косозубых передач 18 и 19 и зубчатой пары 24 и 26 подобраны такими, что скорость перемещения салазок 22 превосходит скорость перемещения ползунов 17 по салазкам 22. Во время нереме- щепия опор-штырей 5 и 6 в сторону опоры 7 как суммы двух пере.мещений-перемеще- ния ползунов 17 и перемещения салазок 22, наблюдают за показаниями измерителя

5

0

5

0

5

33.Как только ноказапия измерителя 33 зафиксируют, что отклонение от параллельности прилегающей прямой 3 к поверхности 2 заготовки 1 относительно прилегающей прямой 8 к вершинам опор-штырей 5 и 6 находятся в пределах допустимого, вращение рукоятки 23 нрекращают. Заготовку 1 закрепляют с помощью зажимного механизма (не показан). При автоматическом базировании заготовки 1 используют датчик

34,систему 35 управления и двигатель 36. В этом случае вращение вала 20 и перемещение опор-штырей 5 и 6 производят автоматически с помощью двигателя 36, управляемого системой 35 управления от датчика 34, связанного с измерителем 33 нереме- а1ений контактных нластин 29 и 30.

Формула изобретения

Способ установки заготовки, при котором заготовку размещают базовой иоверх- ностью на опорах-штырях с обеспечение.м взаимодействия других ее поверхностей с базовыми элементами и синхронным нере- мещением опор-штырей в направлении, на- раллельном их общей оси симметрии, производят выверку положения заготовки с последу ЮП1ИМ ее закреплением, отличающийся тем, что, с целью повьипения точности базирования одновременно с указанным синхронным перемещеннем онор-1нтырей, последние дополнительно перемеп1ают в направлении, перпендикулярном их общей оси, в сторону одного из базовых элементов, причем скорость этого неремен1ения выбирают нревышающей скорость перемещения опор-штырей в направлении, нараллельном их общей оси симметрии, при этом для выверки положения заготовки совмещают нря- мую, прилегающую к базовой поверхности заготовки, с прямой, прилегающей к верщинам опор-щтырей.

f8

32

Составитель А. Нпкифи...;

Редактор А. ВоровичТехред И. ВересКорректор Л. 11ожо

Заказ 5485/11Тираж 786Подписное

ВНИИПИ Государственного комитета СССР но делам изобретений и открыти

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ОТКЛОНЕНИЙ ОТ ПЛОСКОСТНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2168150C2 |

| Способ контроля профиля зуба зубчатых колес и устройство для его осуществления | 1980 |

|

SU1145938A3 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ОБРАБОТКИ КОНУСОВ НА МОДЕРНИЗИРОВАННОМ ТОКАРНО-ВИНТОРЕЗНОМ СТАНКЕ (ВАРИАНТЫ) | 2007 |

|

RU2364474C2 |

| Зубофрезерный станок | 1985 |

|

SU1255316A1 |

| КОПИРОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ ЛЫЖ, ПРОПЕЛЛЕРОВ И Т. П. | 1930 |

|

SU35107A1 |

| КОПИРОВАЛЬНЫЙ СТАНОК ДЛЯ ДЕРЕВА | 1925 |

|

SU2809A1 |

| МНОГОШПИНДЕЛЬНЫЙ АЛМАЗНО-РАСТОЧНОЙ СТАНОК | 1971 |

|

SU302180A1 |

| Способ шлифования зубчатых колес и станок для его осуществления | 1978 |

|

SU880244A3 |

| Способ отделочной обработки зубчатых элементов муфты с пространственно-модифицированными зубьями | 1989 |

|

SU1613257A2 |

| Станок для индукционной закалки изделий | 1984 |

|

SU1392116A1 |

Изобретение касается обработки .материалов резанием и относится к способам установки заготовок на металлорежущих станках. Изобретение позволяет повысить точность базирования путем выверки заготовок с обеспечением надежного взаимодействия ее поверхностей с базовыми элементами. Заготовку 1 размещают на базовых элементах поверхностью 2 на опорах- щтырях 5, 6 в точках 9, 10. После этого начинают синхронно перемещать опоры-щтыри 5, 6 в направлении, параллельном их общей оси симметрии 12. Одновременно с этим движением их перемещают в направлении, перпендикулярном их общей оси симметрии 12, в сторону, например, базового элемента - опоры-щтыря 7. При этом скорость последнего движения превыщает скорость перемещения опор-щтырей 5, 6 в направлении, параллельном их . общей оси симметрии 12. Указанные движения прекращаются, когда угол с, между прямой 3, прилегающей к поверхности 2 заготовки 1, и прямой , прилегающей к верщинам опор-штырей 5, 6, не будет минимальным. 2 ил. S сл Г -X/ -/ а2./

| Hiram Е | |||

| Grant | |||

| «Fixs and fixchires | |||

| New Jork, 1967, рис | |||

| Дверь для товарных вагонов | 1924 |

|

SU920A1 |

Авторы

Даты

1987-12-07—Публикация

1986-06-03—Подача