Область техники, к которой относится изобретение

Настоящее изобретение относится к устройствам для удаления материала, методом механической обработки, с тонких, гибких и фасонных заготовок, например панелей, пластин или металлических листов, изготовленных из легких сплавов алюминия, титана или металлических соединений или соединений на основе органических смол.

Уровень техники

В некоторых отраслях промышленности, например авиационной, в обшивке фюзеляжа требуются и используются металлические панели малой толщины, порядка нескольких миллиметров, различной формы и кривизны, на которых после предварительного формообразования необходимо выполнить операции для получения пазов или углублений, фасок или просто для уменьшения толщины с целью облегчения конструкции на тех участках, где это возможно без снижения прочности.

Из уровня техники известна возможность выполнения таких операций путем травления, также называемого химическим фрезерованием. При выполнении этого процесса на поверхность панели наносят предохранительную маску с помощью защитной пленки, называемой «маскантом» (материалом для формирования маскирующего слоя), и затем удаляют маску и обнажают только те участки, которые подлежат обработке. После этого панель погружают в раствор или опрыскивают раствором, способным преобразовать металл в соль металла, который последовательно удаляют путем постоянного обновления раствора реагента. Однако этот процесс требует выполнения различных операций и имеет недостатки. На практике панель должна быть предварительно очищена. Затем ее нужно покрыть защитной пленкой, проявляя осторожность при срезании и удалении пленки с участков, подлежащих химической обработке. После химической обработки панели необходимо промыть по меньшей мере для удаления оставшейся защитной пленки. Фрезерование участков на различную глубину невозможно осуществить за одну операцию, а растворы реагента могут стать источником отходов, требующих очистки, причем моющие жидкости также необходимо очищать.

С целью преодоления недостатков процесса химического травления была предложена механическая обработка тонких и гибких панелей указанного выше типа путем локального удаления материала с помощью инструментов для фрезерования, сверления и других подобных инструментов. В таком случае каждую панель закрепляют на соответствующей неподвижной или перемещаемой опоре, позволяющей обеспечить доступ к участку обрабатываемой поверхности инструмента, перемещаемого по меньшей мере одной рабочей головкой станка, который может иметь различную компоновку. Но в этом случае давление инструмента будет вызывать чрезмерную деформацию тонкой и гибкой панели и не позволит время от времени непосредственно регулировать глубину прохода в рабочей зоне. Отсюда возникает проблема уравновешивания давления инструмента на заготовку, проблема, которую пытались решить путем использования контрольного элемента, устанавливаемого на обрабатываемом участке с противоположной стороны панели, то есть перед инструментом, осуществляющим обработку на другой стороне.

К уровню техники относятся, например, документы US 5,121,907, WO 2005/046931 и EP 1564135 B1. В частности, в первом из указанных документов описан только поворотный стол для формирования из плоской панели криволинейной/фасонной панели и ее поддержания в процессе механической обработки, но без раскрытия и предложения того, как выполняются операции. Другие документы относятся к способам обработки листовых материалов, включающим в себя, в основном, применение отдельного поддерживающего элемента, главным образом, сферической или полусферической формы, с головкой, противодействующей давлению инструмента. Однако, при этом опорная поверхность заготовки по существу выполнена в виде щупа и приблизительно соответствует по размерам поверхности давления инструмента, и, таким образом, при изогнутой заготовке обеспечивает опору только по касательной к поддерживаемой площадке. Поэтому для того, чтобы опорный элемент был постоянно перед инструментом и служит эффективной опорой, он должен отслеживать перемещения инструмента и, следовательно, управление и перемещение инструмента и опорного элемента должно быть синхронизировано и их оси должны совпадать. Другими словами, опорный элемент функционально и кинематически связан с инструментом, поскольку он должен отслеживать каждое движение инструмента, и в процессе работы необходимо постоянно измерять расстояние между инструментом и опорным элементом.

Раскрытие изобретения

Настоящее изобретение направлено на решение вышеупомянутых проблем и устранение указанных недостатков и обеспечение универсальных и эффективных средств удаления материала с панелей или тонких, гибких и фасонных пластин (именуемых далее просто заготовкой или заготовками), методом механической обработки, например, при производстве самолетов коммерческой авиации.

Другой задачей настоящего изобретения является достижение максимального качества изготовления за счет математического моделирования заготовок.

Таким образом, первым объектом заявляемого изобретения является устройство для облегчения за счет удаления материала методом механической обработки с тонких, гибких и фасонных обрабатываемых заготовок, например панелей, пластин или металлических листов, содержащее металлорежущий станок с подвижным порталом, снабженный по меньшей мере одним инструментом, рабочим столом, неподвижным или перемещаемым относительно станка и предназначенным для приема и поддержания предварительно сформированной заготовки, подлежащей механической обработке, и устройством противодавления, которое предназначено для того, чтобы служить опорой для участка поверхности заготовки, противоположной поверхности, обрабатываемой упомянутым инструментом, при этом

- рабочий стол содержит опорные средства для поддержания заготовки в определенном положении по отношению к станку,

- устройство противодавления содержит плиту, на которой установлена группа опорных элементов, обращенных к заготовке и

- предусмотрена возможность перемещения плиты относительно нескольких осей, и упомянутые опорные элементы выполнены с возможностью независимого перемещения между положением, называемым пассивным, проксимальным по отношению к указанной плите, и дистальным положением по отношению к указанной плите, называемым активным, для формирования опорной поверхности, форма которой по существу комплементарна форме поверхности заготовки, которую должно подпирать устройство противодавления.

Каждый опорный элемент предпочтительно соединен с соответствующим пневматическим приводом, управляющим его перемещением относительно плиты.

Заявляемое устройство существенно усовершенствовано и имеет преимущества по сравнению с устройствами, известными из уровня техники. На практике, оно позволяет в целом оптимизировать рабочее пространство, ограничивая его до размеров, не намного превышающих максимальные размеры обрабатываемой заготовки, чтобы уменьшить площадь, подлежащую очистке от стружки. При этом упрощается ее удаление и сокращается продолжительность рабочих циклов.

Рабочий стол предпочтительно выполнен неподвижным и содержит два параллельных выступа с регулируемым расстоянием между ними; опорные средства, предназначенные для формирования опорной поверхности с

изменяемой конфигурацией для временного поддержания заготовки, подлежащей механической обработке; и захваты, предназначенные для зажима по меньшей мере боковых сторон заготовки и для поддержания ее в процессе механической обработки независимо от упомянутых опорных средств.

В альтернативном варианте осуществления изобретения, рабочий стол выполнен с возможностью поступательного перемещения по меньшей мере в плоскости опоры обрабатываемой заготовки или параллельно плоскости обработки станка. В таком варианте осуществления рабочий стол также содержит опорные средства и независимые захваты для обрабатываемой заготовки.

В целом, рабочий стол благодаря своей конструкции позволяет один раз установить заготовку на весь рабочий цикл, благодаря чему требуется меньше времени на перемещение заготовки, не нужно освобождать или отводить заготовку в течение рабочего цикла, снижается вероятность ошибок при обработке, а также обеспечивается возможность выполнения дополнительных технологических операций, например, сверления или других операций, в процессе облегчения заготовки.

Кроме того предпочтительно, рабочий стол выполнен с возможностью регулировки для адаптации к заготовкам различных размеров и формы, и на рабочем столе заготовка неизменно и надежно остается в одном и том же горизонтальном положении для выполнения всех технологических операций.

Что касается опорной плиты противодавления, то она имеет следующие достоинства:

- возможность адаптации к любому положению поверхности обрабатываемой заготовки, в том числе еще до взаимодействия с самой заготовкой, в соответствии с управляющей программой, учитывающей форму указанной поверхности,

- обеспечение большой опорной поверхности для лучшего поддержания заготовки и противодействия давлению заготовки,

- возможность функционального освобождения от инструмента, чтобы обеспечить возможность нахождения в неподвижном положении во время выполнения инструментом операции, а также

- возможность выполнения технологических операций с использованием инструмента на различных участках заготовки на площадке, опирающейся на одну и ту же плиту противодавления,

- возможность время от времени регулировать и управлять глубиной прохода, а также перемещать инструмент в зависимости от операции, подлежащей выполнению.

Программирование и управление устройством и рабочим циклом может осуществляться с помощью узлов числового программного управления.

Предпочтительно, средство противодавления каждого опорного элемента плиты содержит датчик, контролирующий рабочий ход. Например, с каждым опорным элементом соединен кодовый датчик положения для контроля рабочего хода опорного элемента при его перемещении до упора в поверхность обрабатываемой заготовки.

Опорные элементы предпочтительно выполнены с возможностью перемещения относительно плиты в любое положение между упомянутыми проксимальным (пассивным) и дистальным (активным) положениями, на практике, в любое положение между отведенным и выдвинутым положением, соответствующим прижатию к поверхности заготовки при нормальной работе.

Более предпочтительно, каждый опорный элемент содержит собственный пневматический привод, который при приведении его в действие обеспечивает поступательное перемещение относительно плиты.

Рабочий ход опорных элементов предпочтительно измеряют соответствующие датчики, генерирующие электрические сигналы, соответствующие детектированной величине рабочего хода. Прием и обработку данных электрических сигналов, генерируемых кодовыми датчиками положения, осуществляет специальный управляющий блок устройства, причем обработка сигналов применяется для отображения поверхности заготовки, чтобы сформировать математическую модель поверхности на основе полученных координат ее точек.

Предпочтительно, предусмотрена возможность отображения поверхности заготовки отдельно от операций по облегчению заготовки. Другими словами, плита может быть использована совместно с инструментом или отдельно только для отображения поверхности заготовки. Таким образом, пользователь может независимо совершать операции с плитой для отображения всей или части поверхности заготовки, размещенной на рабочем столе.

После отображения всей поверхности заготовки или ее части преобразованную математическую модель используют для оптимизации последующего процесса обработки поверхности заготовки, противоположной отображенной поверхности. Например, отображаемая поверхность - это нижняя поверхность металлической пластины и технологический процесс - фрезерование соответствующей верхней поверхности указанной пластины. Математическая модель может быть принята за модель реальной формы заготовки.

Вторым объектом настоящего изобретения, который не зависит от первого, и для которого заявитель сохраняет право подачи выделенной заявки, является способ отображения поверхности заготовки (см. п.24 формулы изобретения) в устройстве для механической обработки поверхности тонких, гибких и фасонных заготовок, например панелей, пластин или металлических листов.

В частности, способ включает в себя следующие этапы:

a) размещение устройства, содержащего

- металлорежущий станок с подвижным порталом, оснащенный по меньшей мере одним инструментом, рабочим столом, неподвижным или передвижным относительно станка и предназначенным для поддержания заготовки, подлежащей механической обработке, и устройством противодавления, которое служит опорой для участка поверхности заготовки, противоположной поверхности, обрабатываемой упомянутым инструментом, при этом

- устройство противодавления содержит плиту, выполненную с возможностью перемещения по меньшей мере по двум осям, на которой установлена группа опорных элементов, обращенных к обрабатываемой заготовке и в которой

- упомянутые опорные элементы выполнены с возможностью перемещения независимо друг от друга между так называемым пассивным положением, проксимальным по отношению к указанной плите, и так называемым активным положением, дистальным по отношению к упомянутой плите,

b) позиционирование упомянутой плиты на соответствующем участке заготовки, подлежащем отображению,

c) передвижение одного или более упомянутых опорных элементов относительно плиты и перемещение их до упора в поверхность заготовки,

d) детектирование рабочего хода, пройденного каждым из упомянутых опорных элементов для перемещения до упора в поверхность заготовки,

e) на основе детектирования, выполненного на этапе d), вычисление координат каждой точки поверхности заготовки, до упора в которые были перемещены указанные опорные элементы и

f) повторение этапов b)-e) для отображения одного или более участков поверхности обрабатываемой заготовки или всей поверхности целиком.

Термин «отображение» подразумевает детектирование координат точек поверхности заготовки по отношению к системе координат. Таким образом, измерения позволяют создать математическую модель поверхности заготовки, например, трехмерную модель, используемую для оптимизации механической обработки заготовки, в частности, для последующего сверления поверхности заготовки, противоположной отображаемой поверхности.

После того как создана математическая модель части поверхности заготовки, такую модель используют для оптимизации последующей обработки противоположной поверхности заготовки, например, для фрезерования такой поверхности. Другими словами, плиту устройства используют для отображения части поверхности заготовки, например внешней поверхности, и сразу же в следующей операции - для поддержания инструмента при выполнении технологических операций на противоположной, внутренней, поверхности.

На практике устройство работает с обратной связью на основе математической модели, построенной путем отображения. Возможные локальные деформации заготовки, находящейся на рабочем столе (деформации, связанные, например, с изгибанием, скручиванием, тепловым расширением и т.д.) компенсируются. Возможно осуществить программирование блока управления устройства, позволяющее рассматривать математическую модель как отображение реальной поверхности заготовки на данный момент времени, и затем ее можно принять за базу для технологических операций, выполняемых на поверхности, противоположной отображаемой поверхности. Таким образом, удается избежать ошибок при обработке, например, предотвратить фрезерование поверхности, противоположной отображаемой, на слишком большую глубину фрезерования.

Таким образом, заявляемый способ высоко эффективен для оптимизации качества технологических процессов, выполняемых с использованием рассмотренного выше устройства.

Детектирование рабочего хода каждого опорного элемента предпочтительно производится соответствующим датчиком, например, кодовым датчиком положения, который генерирует сигнал, принимаемый контроллером. Контроллер обрабатывает сигналы, как описано выше, для вычисления координат (см. этап e) способа) и формирует упомянутую ранее математическую модель.

На практике, если необходимо, опорные элементы также используются в качестве следящих устройств на поверхности заготовки. Это выполняют независимо и до уравновешивания давления действующего на заготовку. Заявляемая плита предпочтительно выполнена с возможностью отображения непосредственно перед операцией механической обработки заготовки на противоположной поверхности.

На практике детектирование рабочего хода опорных элементов позволяет определить по меньшей мере одну координату соответствующих точек поверхности заготовки, например, координату по оси Z, перпендикулярной к плите. Положение плиты относительно рабочего стола и по отношению к вертикали определяется остальными координатами, например, X, Y. В конечном счете, способ позволяет обрабатывать матрицу координат X, Y, Z точек поверхности заготовки, ощупанных опорными элементами.

Для специалиста области техники очевидно, что более точное отображение поверхности заготовки достигается за счет увеличения числа ощупанных точек.

Как описано, опорные элементы выполнены с возможностью приведения в действие независимо друг от друга, но предпочтительно приводятся в действие заданными группами. Например, опорные элементы расположены в соответствии с сеткой и приводятся в действие параллельными и/или ортогональными рядами или группами соседних опорных элементов и т.д.

В варианте осуществления заявляемого способа построение математической модели поверхности заготовки в любом случае обеспечивает интерполяцию найденных координат, что позволяет минимизировать число точек, ощупываемых для построения модели.

Краткое описание чертежей

Ниже заявляемое изобретение описано более подробно со ссылками на прилагаемые чертежи, приведенные только в качестве примера и не имеющие ограничительного характера.

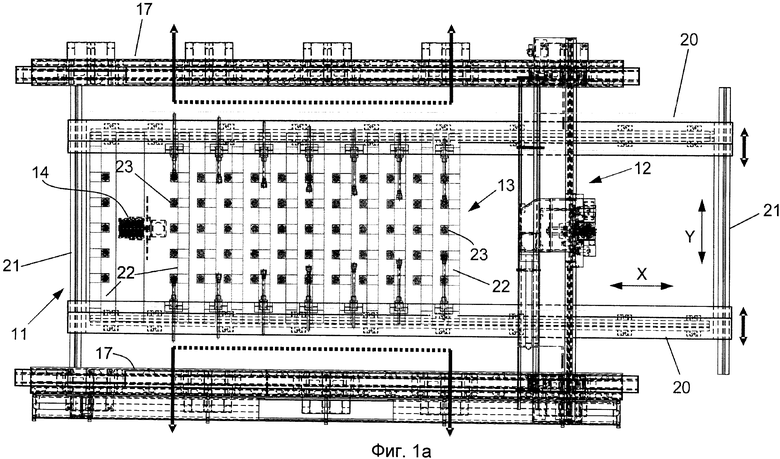

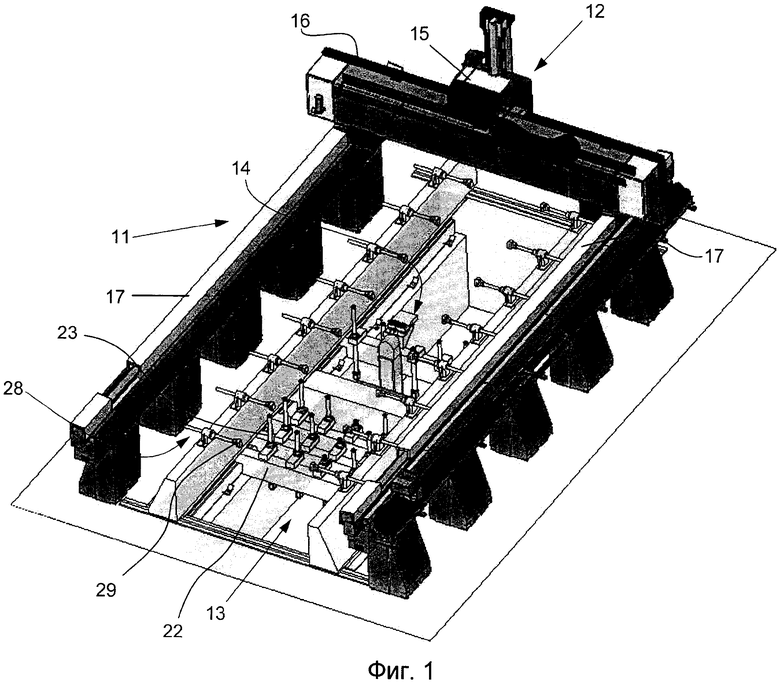

- На фиг.1 схематично в аксонометрии показано заявляемое устройство.

- На фиг.1a показано сверху устройство с фиг.1.

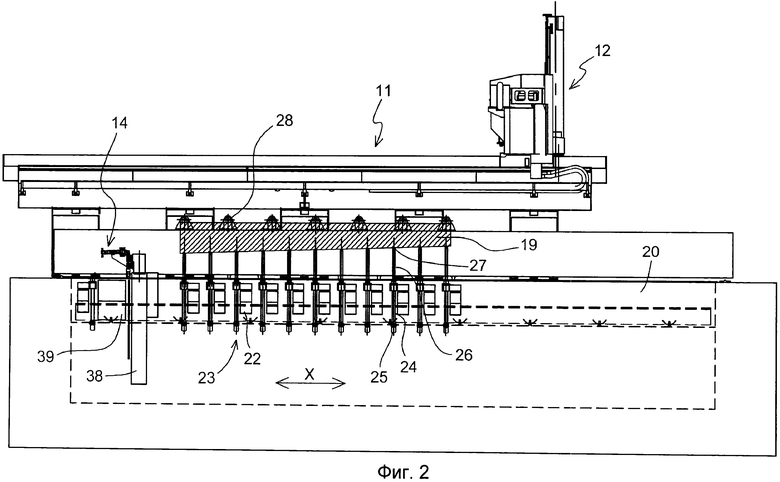

- На фиг.2 показано сбоку устройство с фиг.1a на этапе позиционирования заготовки на рабочем столе.

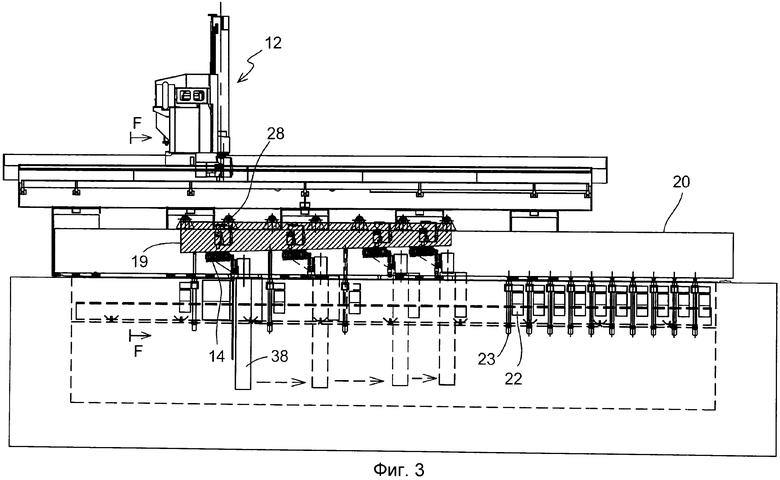

- На фиг.3 показан вид, аналогичный фиг.2, с заготовкой в рабочем положении, зажатой боковыми захватами, и с плитой противодавления в разных положениях.

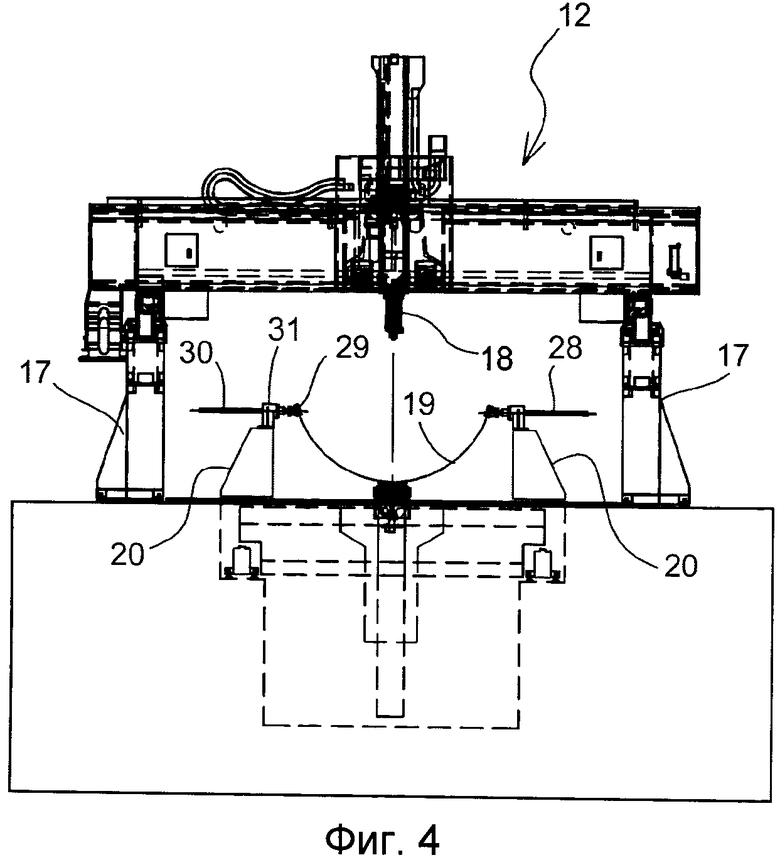

- На фиг.4 показан разрез по вертикальной плоскости F-F (см. фиг.3).

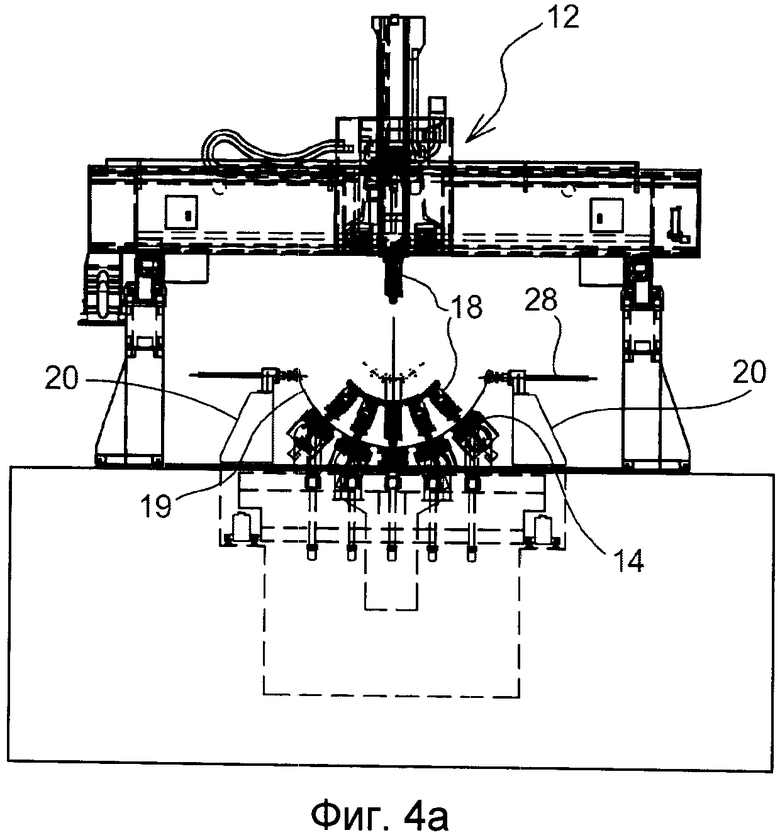

- На фиг.4a показан вид, аналогичный фиг.4, но с инструментом и плитой противодавления в разных рабочих положениях.

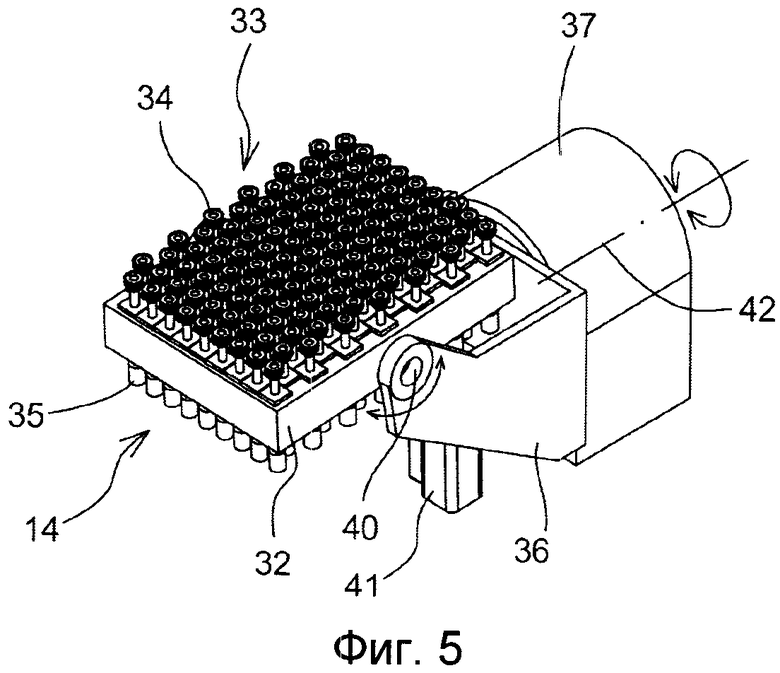

- На фиг.5 показана в изометрии только плита противодавления.

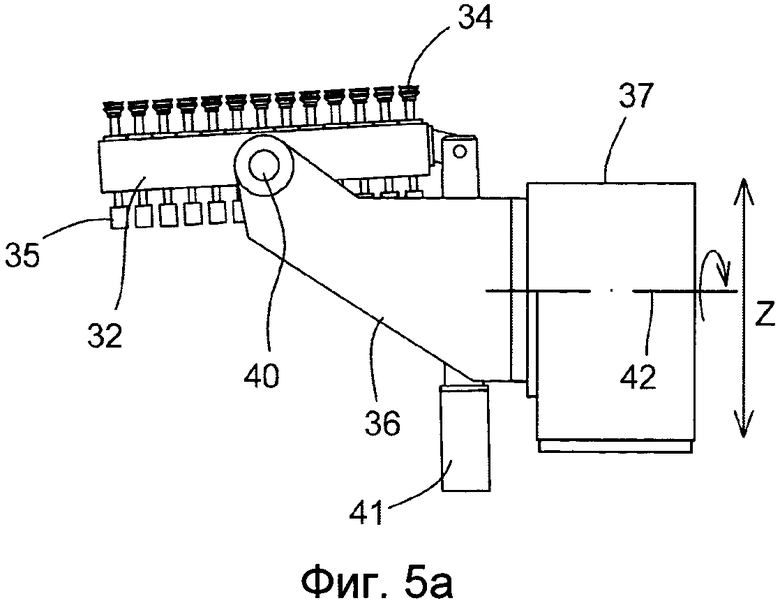

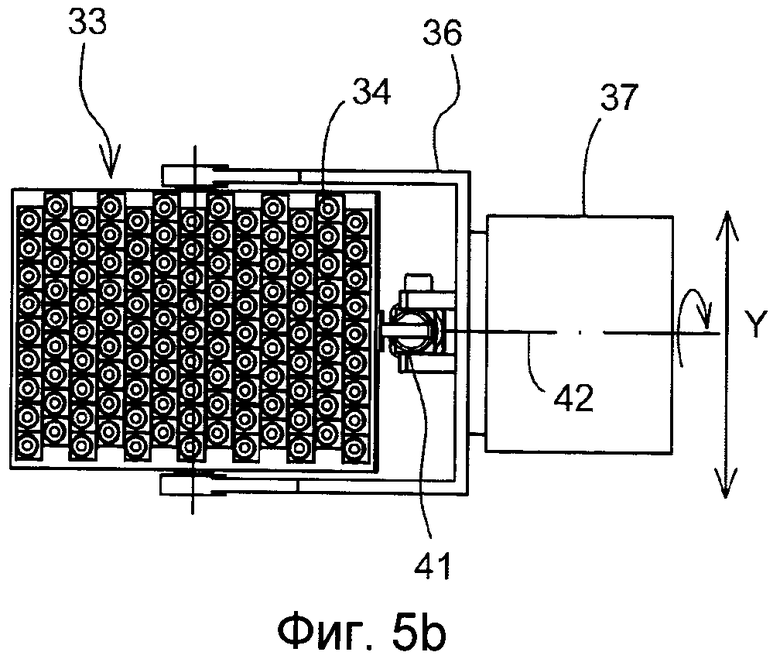

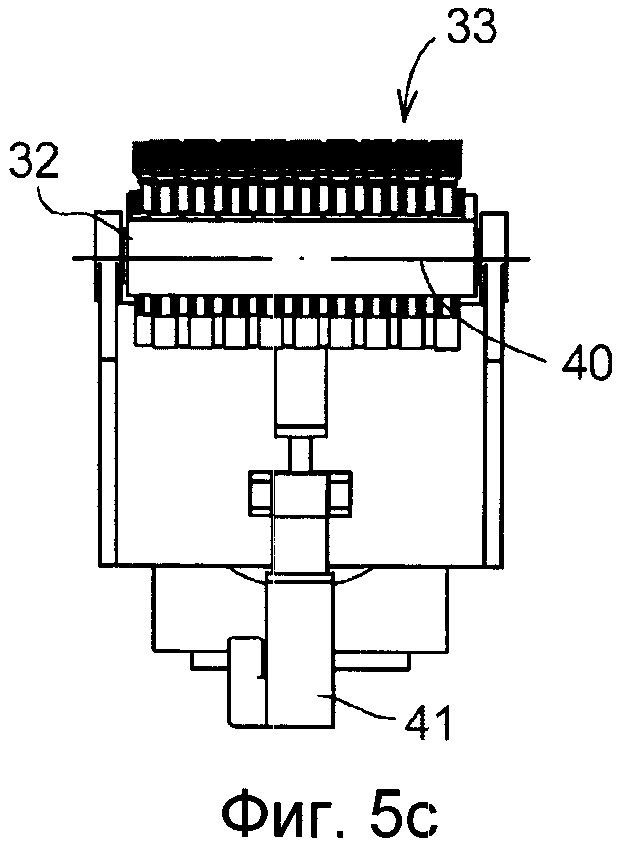

На фигурах 5a, 5b и 5c показана плита противодавления с фиг.5 соответственно сбоку, сверху и спереди.

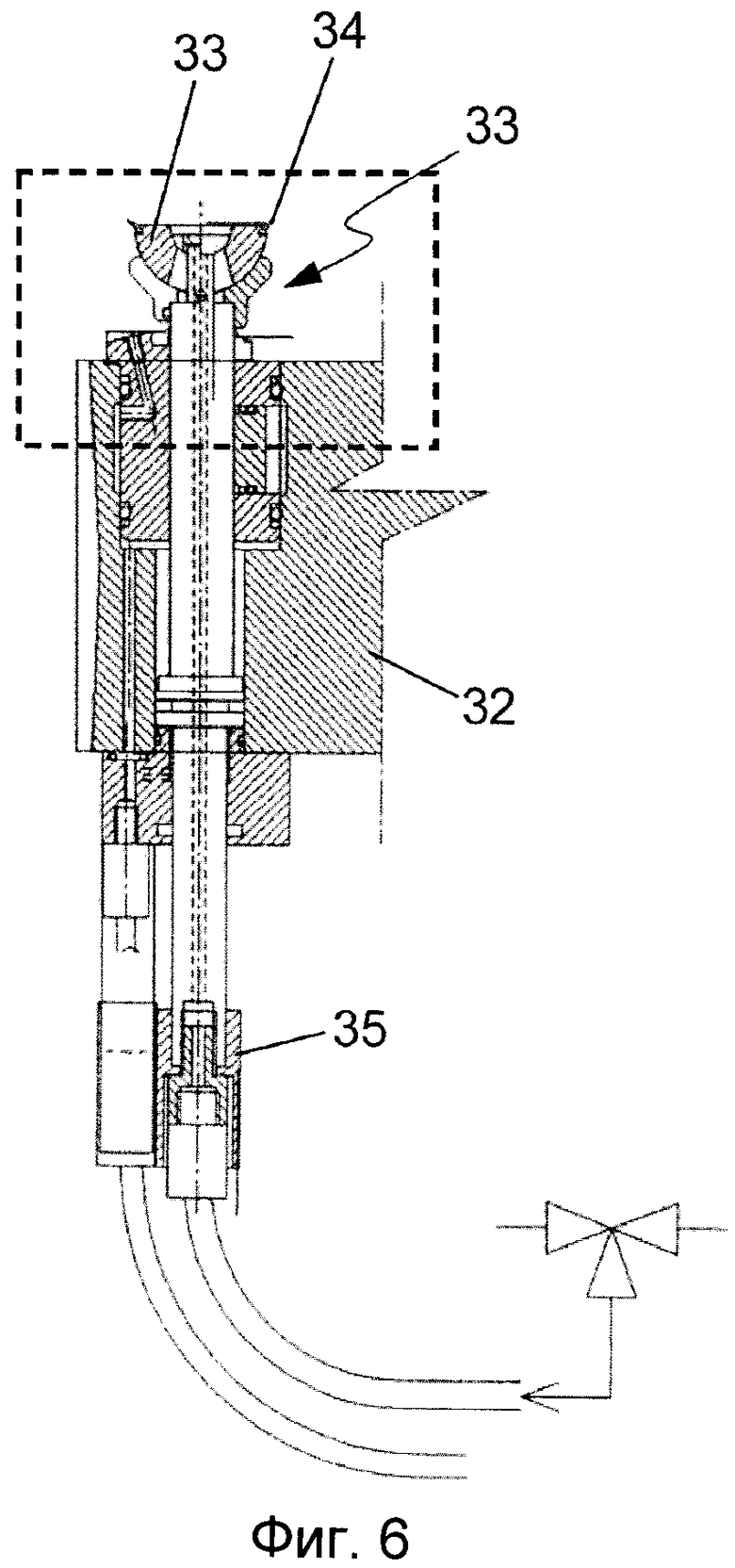

- На фиг.6 показан в вертикальном разрезе опорный элемент на рабочем столе.

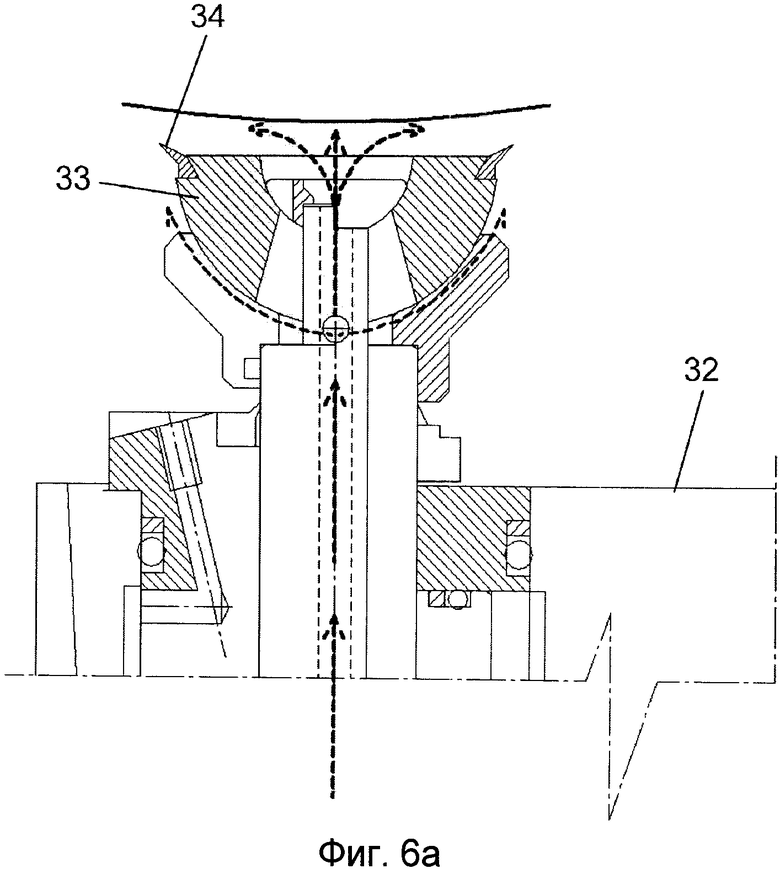

- На фиг.6A в увеличенном виде показана часть, заключенная в рамку на фиг.6.

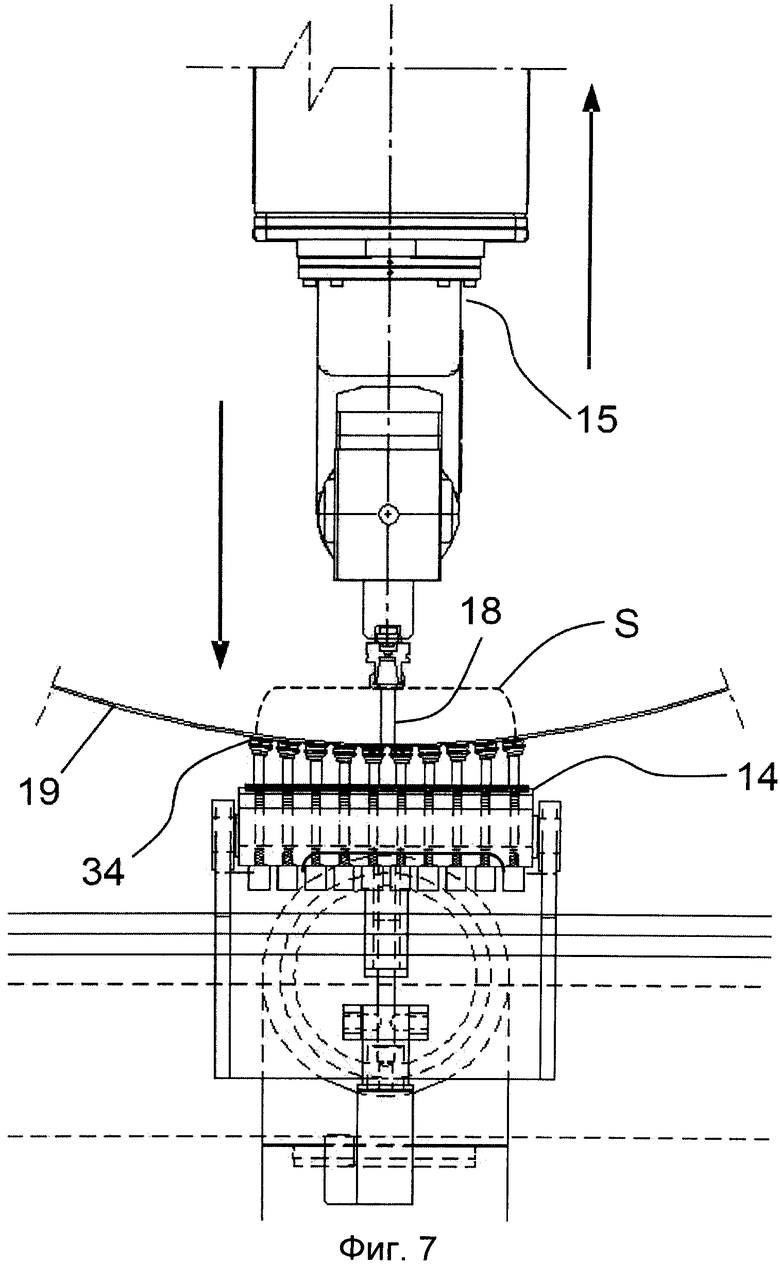

- На фиг. 7 показано положение плиты противодавления по отношению к рабочему инструменту и положение площадки, на которой возможна работа инструмента, относительно указанной плиты.

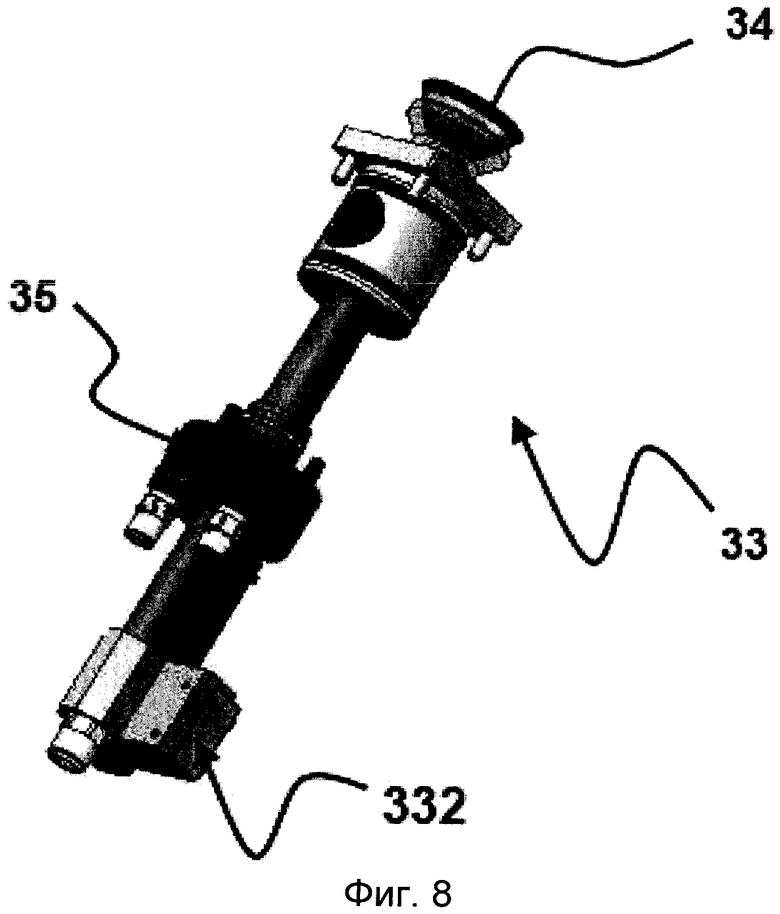

- На фиг. 8 показан в изометрии узел устройства с фиг. 1.

Осуществление изобретения

Общий вид заявляемого устройства представлен на фиг. 1, где оно обозначено позицией 11 и по существу содержит металлорежущий станок 12 с числовым программным управлением, рабочий стол 13 и средство противодавления или плиту 14.

В частности, станок 12 может относиться к типу станков с многоосной рабочей головкой 15, установленной на опоре 16 мостового типа, перемещаемой по рельсам 17 и содержащей по меньшей мере один инструмент 18 для механической обработки тонких, гибких и предварительно изогнутых заготовок, например, но не только, в форме панелей, предназначенных для обшивки фюзеляжа самолета.

В варианте осуществления изобретения, показанном на фигурах, рабочий стол 13 выполнен неподвижным. Рабочий стол 13 расположен между рельсами 17 станка 12, предпочтительно в стационарном положении. Он содержит два боковых выступа 20, которые параллельны друг другу и рельсам 17 и, кроме того, находятся друг от друга на регулируемом по оси Y расстоянии (фиг. 1а). При этом оба выступа опираются на поперечные направляющие 21 и легко приводятся в движение. Между двумя боковыми выступами 20 и перпендикулярно им установлены перекладины или платформы 22, причем на обоих установлен по меньшей мере один ряд опорных средств 23. Указанные платформы 22 выполнены с возможностью перемещения по отдельности или группами, параллельно друг другу, приближаясь или удаляясь друг от друга по оси X (фиг. 1а) в соответствии с обрабатываемой заготовкой.

Все опорные средства 23 на каждой платформе 22 расположены вертикально. Каждое из них состоит из привода 24, снабженного сервомотором 25 для управления штоком 26, выполненным с возможностью вытяжения в высоту и имеющим наверху головку с чашечной присоской 27, регулируемую по всех направлениях и соединенную по меньшей мере с источником разряжения. Указанные опорные средства 23 могут быть дополнительно зафиксированы на соответствующей платформе 22, но предпочтительно выполнены с возможностью приведения в действие и перемещения по отдельности вдоль платформы 22, то есть по оси Y.

Итак, при надлежащем выборе, приведении в действие и размещении на различной высоте, опорные средства 23 действуют совместно, формируя платформу или опорную поверхность регулируемой конфигурации, которая соответствует форме заготовки 19, время от времени опирающейся на платформу, в продольном и поперечном направлениях.

На боковых выступах 20 рабочего стола установлены захваты 28, направленные по оси Y, причем захваты на одном боковом выступе обращены к захватам другого бокового выступа.

В частности, каждый захват 28 имеет зажим 29, установленный на конце штанги 30, расположенной на опоре 31, которая соединена с соответствующим боковым выступом 20. Если опоры 31 захватов 28 выполнены с возможностью перемещения и позиционирования по оси X вдоль боковых выступов 20, то штанги 30, на которых установлены зажимы 29, в любом случае выполнены с возможностью перемещения и установки по оси Y относительно боковых выступов 20, и каждый зажим 29 выполнен с возможностью шарнирного поворота и регулирования в любом направлении. Кроме того, захваты 28 могут быть выполнены с возможностью выборочного приведения в действие и позиционирования в соответствии с геометрией обрабатываемой заготовки с целью:

- захватить по меньшей мере продольные боковые края заготовки, когда она опирается на опорные средства 23 рабочего стола 13,

- сохранить форму заготовки и прочно удерживать ее без указанных опорных средств в процессе механической обработки и

- опустить обрабатываемую заготовку на указанные опорные средства по завершении механической обработки, осуществляемой станком.

Альтернативно рабочий стол 13 может быть выполнен с возможностью перемещения относительно пола и/или относительно станка известными способами.

Плита 14 противодавления установлена с возможностью перемещения между выступами 20 рабочего стола 13, причем предпочтительно расположена между платформами 22, между по меньшей мере одной платформой с одной стороны и остальными платформами 22 на противоположной части самой платформы (фигуры 1-3).

Операции, выполняемые заявляемым устройством, обычно предназначены для получения в определенных местах заготовки пазов, углублений, фасок и других подобных элементов и/или для уменьшения толщины по меньшей мере одной стороны заготовки 19 с помощью инструмента 18 обрабатывающего центра 12, причем указанный инструмент воздействует на обрабатываемый участок усилием, имеющим по меньшей мере одну ортогональную составляющую, и это усилие, как указано выше, необходимо уравновесить, чтобы исключить деформации заготовки.

Плита 14 противодавления предназначена для выполнения этой функции, для чего она должна быть прижата и подогнана к заготовке с той стороны, которая противоположна периодически обрабатываемой инструментом поверхности. Когда инструмент обрабатывает участок вогнутой поверхности, плита 14 противодавления подпирает участок выпуклой поверхности заготовки, как показано на чертежах, и наоборот.

В частности, плита 14 противодавления (фиг. 5) содержит плоское основание 32, по существу четырехугольное, с размерами, ограниченными по сравнению с поверхностью заготовки 19, но в любом случае превышающими размеры обрабатываемого участка заготовки. На указанном основании 32 установлена упорядоченная группа опорных элементов 33, выступающих вверх из ее поверхности и обращенных к заготовке 19. Каждый опорный элемент 33 снабжен головкой 34, которая предназначена для того, чтобы служить опорой заготовки 19, и может представлять собой присоску в форме чашки, как в примере, показанном на чертежах, или присоску другой формы, но всегда выполненную с возможностью колебаний во всех направлениях для адаптации к поверхности заготовки.

В варианте осуществления изобретения, в частности, приспособленного для реализации заявленного способа, головка 34 опорных элементов 33 представляет собой следящий щуп.

Кроме того, каждый опорный элемент 33 (фигуры 6, 6а) имеет собственный привод 35 для осевого перемещения на различное расстояние по направлению к и от заготовки в зависимости от формы поверхности, к которой он должен быть прижат.Предусмотрена возможность использования тормоза или другого блокировочного устройства для стабилизации выбранного положения.

Предпочтительно использование пневматического привода 35, но использование в качестве привода 35 гидравлического или электромагнитного привода также допустимо.

Основание 32, на котором установлены опорные элементы 33 плиты 14, расположено на опоре 36, которая в свою очередь соединена со скользящим элементом 37, перемещаемым по высоте вдоль стойки 38 (фигуры 2 и 3), размещенной на панели горизонтальной поперечины 39, установленной между выступами рабочего стола 13.

Точнее, основание 32 установлено на опоре 36, на горизонтальной оси 40 колебаний и соединено с устройством 41, предназначенным для приведения в действие и управления колебаниями относительно указанной оси. Опора 36 соединена со скользящим элементом 37 посредством второй горизонтальной оси 42 колебаний, перпендикулярной первой оси 40. Скользящий элемент 37 соединен с приводными средствами (здесь не показаны) для осуществления его перемещений по высоте вдоль стойки 38, по оси Z. Приведение в действие, управление и перемещение указанной стойки 38 осуществляется вдоль поперечины 39 по оси Y рабочего стола 13 с помощью традиционных средств. В свою очередь поперечина 39 выполнена с возможностью приведения в действие, управления и перемещения по оси Y рабочего стола 13.

Таким образом, плита 14 противодавления имеет несколько степеней свободы: возможности колебаний вокруг первой оси 40 и второй оси 42 и линейных перемещений, как указано выше, вдоль осей X, Y и Z. Кроме того, на плите установлены опорные элементы 33, каждый из которых имеет собственную головку или чашечную присоску 34, причем последние также выполнены с возможностью колебания в разных направлениях.

При этом предусмотрено программирование и выборочное управление перемещением и расположением платформ 22, опорных средств 23 и стола 13, а также плиты 14 противодавления и в некоторых случаях опорных элементов 33 время от времени на основе формы и участков заготовки и/или поддерживаемой поверхности и в соответствии с механической обработкой заготовки, выполняемой станком 12.

В свою очередь, опорные элементы 33 могут быть расположены на плите 14 противодавления группами и выполнены с возможностью выборочного приведения в действие, чтобы исключить использование тех опорных элементов, которые выходят за пределы обрабатываемой поверхности заготовки, если последняя меньше поверхности плиты или вследствие особой кривизны заготовки.

Каждый опорный элемент 33 предпочтительно соединен с манометром и соответствующей управляющей схемой (не показаны). Когда головка 34 опорного элемента перемещена до упора в поверхность заготовки 19, внутри головки 34 возникает разрежение и соответствующая управляющая схема немедленно регистрирует этот факт. В таком случае привод 35 выключают, то есть снимают давление опорного элемента 33 с заготовки 19. Таким образом, исключается воздействие прижимного усилия со стороны опорного элемента 33 на заготовку 19, которое может вызывать нежелательные локальные деформации заготовки 19.

Кроме того, все опорные элементы 33 предпочтительно могут быть приведены в действие и могут управляться таким образом, чтобы надлежащим образом осуществлять полное перемещение из пассивного в активное положение и останавливаться сразу, до завершения полного перемещения, как только соответствующие чашечные присоски уперлись во внешнюю поверхность обрабатываемой заготовки 19.

Более того, опорные элементы 33 могут производить автоматическую адаптацию, благодаря тому, что их головки 34 в виде чашечных присосок время от времени автоматически приводят свое положение в соответствие с формой поверхности заготовки. Иначе говоря, после размещения плиты 14 противодавления по существу перпендикулярно и рядом с поверхностью заготовки, противоположной обрабатываемой поверхности, опорные элементы 33 принимают сигнал для выполнения полного перемещения, но прекращают движение до его завершения, как только происходит столкновение головок 34 в форме чашечных присосок с «захватываемой» поверхностью.

Альтернативно, на этапе подведения плиты 14 противодавления к заготовке опорные элементы 33 могут уже быть заранее установлены в полностью выдвинутое положение, то есть до столкновения головок 34, имеющих форму чашечных присосок, с поверхностью заготовки, противоположной обрабатываемой поверхности. В этом случае самоадаптация осуществляется благодаря тому, что опорные элементы 33 или их опорные головки 34 адаптируются к поверхности заготовки за счет непосредственного соприкосновения указанной плиты, конечно, когда расстояние от плиты до поверхности заготовки меньше высоты полностью выдвинутого привода каждого элемента 33. На практике, как только головки 34 опорных элементов 33 упираются в поверхность заготовки, их приводы 35 частично отводятся по причине сплющивания, и время от времени положение головки приводится в соответствие форме поверхности заготовки.

В другом варианте осуществления изобретения опорные элементы 33 на плите 14 противодавления имеют предустановленное перемещение и выполнены с возможностью формирования посредством опорных головок 34 платформы заранее заданной формы, зависящей от геометрии заготовки, даже до или сразу после упора плиты в заготовку.

Когда устройство находится в состоянии покоя, рабочая головка 15 станка установлена, например, на конце рабочего стола 13, а плита 14 противодавления - на другом конце (см. фигуры 1, 1а). Затем, перед запуском рабочего цикла обработки предварительно сформированной заготовки 19 расстояние между выступами 20 рабочего стола 19 регулируют в соответствии с размерами заготовки 19, захваты 28 отводят в пассивное положение и платформы 22 с соответствующими опорными средствами 23 автоматически переходят в положение для совместного формирования «платформы» или опорной поверхности, сконфигурированной для приема заготовки. Указанную заготовку затем размещают на опорных средствах 23 (фиг. 2), возможно, с помощью соответствующих базирующих средств для их ориентирования. После этого, в первую очередь, перемещают зажимы 29 захватов 28, чтобы они оказались вблизи заготовки 19, например, вручную манипулируя соответствующими штангами 30, и затем зажимы приводят в действие для закрепления продольных краев заготовки. Опорные средства 23 выключают и отводят от заготовки таким образом, что указанную заготовку поддерживают только указанные боковые зажимы. Затем платформы 22 с соответствующими опорными элементами 23 перемещают в отдельное положение, где они не создают никаких помех обрабатываемому участку заготовки, в случае, если один из указанных элементов оставлен приведенным в действие с функцией «удержания» формы заготовки, (фиг.3).

На этом этапе плиту 14 противодавления располагают под заготовкой (рядом с возможной платформой, снова приведенной в действие) путем регулирования ее высоты и ориентации в соответствии с геометрией заготовки, в непосредственной близости от поверхности заготовки, которая противоположна участку поверхности, подлежащему облегчению. После этого опорные элементы 33, сперва втянутые, приводят в действие для перемещения вверх и присоединения к поверхности заготовки, противоположной обрабатываемой поверхности, то есть перед инструментом, который будет выполнять технологическую операцию.

В этом случае выполняют отображение участка поверхности заготовки и формирование соответствующей математической модели.

Указанная математическая модель используется контроллером устройства 11 для приведения в действие инструмента 18. В этом случае положение плиты не изменяется, но она находится в состоянии готовности к приложению противодавления по отношению к инструменту 18. Очевидно, что шток опорных элементов заблокирован тормозами или другими блокирующими устройствами для стабилизации положения и не отодвигается под давлением инструмента.

Затем заготовку перемещают и опирают для выполнения первых операций с использованием инструмента 18, установленного на рабочей головке 15 станка 12, на плиту 14 противодавления внутри опорной зоны последней, которая обозначена буквой S на фиг.7. После этих первых операций инструмент переводят в исходное положение, плиту 14 противодавления выключают, затем перемещают и снова приводят в действие в соответствии с программами для создания опоры и адаптации к поверхности нового рабочего участка заготовки (фиг.3), на котором возможен другой вид обработки с помощью инструмента. И так далее для дальнейшей заранее установленной обработки различных участков заготовки. В этом случае плиту приводят в действие для отображения поверхности заготовки 19, противоположной поверхности, подлежащей обработке.

Поэтому, как указано выше, плита 14 противодавления принимает и сохраняет одно и то же положение при механической обработке заготовки инструментом и ее перемещение при каждой смене позиции осуществляется независимо от рабочего движения инструмента.

При этом посредством надлежащего управления опорными средствами 23 и захватами 28 заготовки и плитой 14 противодавления возможна дальнейшая дополнительная механическая обработка заготовки.

На фиг.8 в изометрии показан один из опорных элементов 33. Видны головка 34 и привод 35, установленные в элементе 33.

Другим объектом заявляемого изобретения является способ отображения поверхности заготовки 19, то есть способ детектирования пространственных координат точек поверхности заготовки.

В частности, способ предусматривает использование опорных элементов 33 в качестве следящих щупов, которые выполнены с возможностью детектирования положения соответствующих точек на поверхности заготовки 19 по отношению к системе координат устройства.

Это достигается за счет установки на каждом опорном элементе 33 соответствующего датчика 332 для детектирования рабочего хода элемента 33. В качестве датчика 332 можно использовать, например, оптический, магнитный, емкостный кодовый датчик положения и другие подходящие датчики.

На практике датчик 332 детектирует рабочий ход, пройденный соответствующим опорным элементом 33 при перемещении до упора в поверхность заготовки, например, регулируемой головки 34, перемещающейся относительно плиты 14. Сигналы, генерируемые кодовыми датчиками положения каждого приведенного в действие опорного элемента 33, принимает и обрабатывает контроллер для экстраполяции координат ощупываемых или отслеживаемых точек. Таким образом, получают математическое описание профиля заготовки 19 по трем измерениям.

Заявляемый способ предусматривает возможность приведения в действие опорных элементов 33 независимо друг от друга. На практике контроллер получает матрицу координат всех точек заготовки 19, ощупанных опорными элементами 33.

При этом опорные элементы 33 могут быть приведены в действие одновременно или друг за другом в различные моменты времени. Кроме того, опорные элементы 33 могут быть приведены в действие по отдельности или заданными группами, например, рядами, секторами и т.д.

Математическая модель профиля заготовки 19 может быть использована для максимального повышения качества последующих технологических операций, выполняемых устройством 11 на заготовке 19, на обрабатываемой поверхности, противоположной отображаемой поверхности, или для немедленного выявления несоответствия заготовки 19 требованиям к определенным размерам, что позволяет сразу же отбраковать не поддающуюся исправлению заготовку 19 до выполнения лишних технологических операций. Например, возможно применение используемой модели для максимального повышения качества фрезерования верхней поверхности заготовки 19.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРЕЗЕРНЫЙ СТАНОК С ЧПУ | 2013 |

|

RU2572111C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФОРМИРОВАНИЯ ЗАГОТОВКИ ЛИСТА ПЛАСТМАССОВОГО МАТЕРИАЛА ПОСРЕДСТВОМ ГИБКИ | 1990 |

|

RU2044651C1 |

| КООРДИНАТНЫЙ СТОЛ (ВАРИАНТЫ) | 2003 |

|

RU2244617C1 |

| ФРЕЗЕРНЫЙ СТАНОК | 2019 |

|

RU2705482C1 |

| ВЫСОКОСКОРОСТНОЙ МЕТАЛЛОРЕЖУЩИЙ ПЯТИКООРДИНАТНЫЙ ЦЕНТР С ТРИПОД-МОДУЛЕМ | 2005 |

|

RU2285602C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАДНЕЙ КРОМКИ ЛОПАТКИ ТУРБОМАШИНЫ | 2013 |

|

RU2628453C2 |

| СПОСОБ ФИКСАЦИИ НЕЖЕСТКОЙ ЗАГОТОВКИ СЛОЖНОГО ПРОФИЛЯ И ПРИСПОСОБЛЕНИЕ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2018 |

|

RU2701815C1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| МНОГОЦЕЛЕВОЙ СТАНОК | 1993 |

|

RU2108219C1 |

| СИСТЕМА ОБРАБОТКИ СТРОИТЕЛЬНОГО МАТЕРИАЛА НА ТРАНСПОРТНОМ СРЕДСТВЕ И СПОСОБ ОБРАБОТКИ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2017 |

|

RU2725546C1 |

Изобретение относится к области механической обработки тонких, гибких и фасонных заготовок на металлорежущем станке, содержащем рабочий стол и устройство противодавления, предназначенное для того, чтобы служить опорой для участка поверхности заготовки, противоположной поверхности, обрабатываемой инструментом. Указанный рабочий стол (13) содержит опорные средства (23) для поддержания заготовки, подлежащей обработке, и захваты (28), предназначенные для поддержания заготовки во время ее механической обработки независимо от указанных опорных средств. Указанные средства противодавления состоят из плиты (14), выполненной подвижной относительно нескольких осей, на которой установлена группа опорных элементов (33). Указанные опорные элементы (33) выполнены с возможностью поступательного перемещения по отдельности или группами между втянутым положением и выдвинутым положением для формирования опорной поверхности в зависимости от формы поверхности заготовки, которую должно поддерживать указанное устройство противодавления. Изобретение позволяет повысить качество и точность механической обработки упомянутых заготовок. 2 н. и 24 з.п. ф-лы, 14 ил.

1. Устройство (11) для механической обработки тонких, гибких и фасонных заготовок (19), например панелей, пластин или листов металла, путем удаления материала с их поверхности, содержащее металлорежущий станок с подвижным порталом, оснащенный по меньшей мере одним инструментом (18), рабочим столом, неподвижным или подвижным относительно станка и предназначенным для приема и поддержания заранее сформированной заготовки (19), подлежащей механической обработке, причем рабочий стол (13) содержит опорные средства (23), представляющие собой платформу или поверхность изменяемой конфигурации для временного поддержания обрабатываемой заготовки (19), отличающееся тем, что оно снабжено устройством противодавления, которое предназначено для того, чтобы служить опорой для участка поверхности заготовки (19), противоположной поверхности, обрабатываемой упомянутым инструментом (18), и захваты (28), предназначенные для поддержания заготовки в процессе механической обработки независимо от упомянутых опорных средств (23), причем указанное устройство противодавления состоит из плиты (14), на которой установлена группа опорных элементов (33), обращенных к обрабатываемой заготовке (19), при этом указанная плита (14) выполнена с возможностью перемещения по нескольким осям и указанные опорные элементы (33) выполнены с возможностью перемещения по отдельности или группами между проксимальным положением относительно указанной плиты (14) и дистальным положением относительно указанной плиты (14) для формирования опорной поверхности, форма которой соответствует форме поддерживаемой устройством противодавления поверхности заготовки (19).

2. Устройство по п. 1, в котором рабочий стол (13) дополнительно содержит два параллельных боковых выступа (20), которые выполнены с возможностью установки на изменяемом расстоянии и взаимодействуют с опорными средствами (23), причем указанные захваты (28) выполнены с возможностью зажатия по меньшей мере продольных сторон заготовки для поддержания ее в процессе механической обработки независимо от упомянутых опорных средств (23).

3. Устройство по п. 1 или 2, в котором рабочий стол (13) неподвижен относительно станка (12), и плита (14) противодавления выполнена с возможностью перемещения относительно рабочего стола (13).

4. Устройство по п. 3, в котором упомянутые опорные средства предусмотрены на платформах (22), установленных между боковыми выступами (20) рабочего стола (13), причем упомянутые захваты (28) соединены с упомянутыми боковыми выступами (20) и обращены к продольной оси рабочего стола, причем каждое опорное средство установлено по существу вертикально и выполнено регулируемым по высоте, а упомянутые платформы направлены и выполнены с возможностью такого поступательного перемещения параллельно друг другу в соответствии с направлением боковых выступов (20), которое обеспечивает их сближение или размещение на расстоянии друг от друга, в зависимости от заготовки, подлежащей механической обработке.

5. Устройство по п. 4, в котором каждое опорное средство содержит привод (24) с регулирующим сервомотором (25) штока (26), выполненного с возможностью вытяжения по высоте и содержащего головку с чашечной присоской (27), регулируемой во всех направлениях и соединенной по меньшей мере с источником разрежения.

6. Устройство по п. 5, в котором упомянутые опорные средства (23) зафиксированы на соответствующей платформе (22).

7. Устройство по п. 5, в котором упомянутые опорные средства (23) выполнены с возможностью управления и перемещения выборочно вдоль платформы (22), в поперечном направлении относительно рабочего стола (13).

8. Устройство по любому из пп. 1-2, 4-7, в котором каждый захват (28) содержит зажим (29), установленный на конце штанги (30), которая опирается на опору (31), соединенную с соответствующим боковым выступом (20) рабочего стола (13).

9. Устройство по п. 8, в котором опоры (31) захватов (28) прикреплены к боковым выступам (20) и штанги (30), на которых установлены зажимы (29), выполнены с возможностью позиционирования в поперечном направлении относительно рабочего стола (13).

10. Устройство по п. 8, в котором опоры (31) захватов (28) выполнены с возможностью перемещения вдоль боковых выступов (20) и штанги (30), на которых установлены зажимы (29), выполнены с возможностью позиционирования в поперечном направлении относительно рабочего стола.

11. Устройство по п. 9 или 10, в котором каждый зажим (29) шарнирно закреплен и выполнен с возможностью ориентации в любом направлении относительно соответствующей штанги (30).

12. Устройство по любому из пп. 1-2, 4-7, 9-10, в котором плита (14) противодавления имеет ограниченные размеры по сравнению с рабочим столом (13), но закрывает большую площадь, чем инструмент закрывает в отдельный момент времени.

13. Устройство по п. 12, в котором плита (14) противодавления установлена в положении упора в заготовку, пока инструмент находится в нерабочем состоянии, и зафиксирована в указанном положении во время работы инструмента.

14. Устройство по п. 13, в котором плита (14) противодавления выполнена с возможностью перемещения относительно рабочего стола (13) по трем взаимно перпендикулярным линейным осям и возможностью колебаний/отклонений по меньшей мере в двух направлениях, перпендикулярных друг другу.

15. Устройство по любому из пп. 1-2, 4-7, 9-10, 13-14, в котором плита (14) противодавления содержит плоское основание (32), на котором установлена упорядоченная группа опорных элементов (33), причем упомянутые опорные элементы содержат соответствующий привод (35) и выполнены с возможностью приведения в действие и перемещения, независимо друг от друга, относительно упомянутой плоскости между проксимальным и дистальным положениями с помощью указанного привода (35).

16. Устройство по п. 15, в котором каждый опорный элемент (33) снабжен головкой (34), предназначенной для упора в заготовку (19), причем упомянутая головка выполнена с возможностью ориентации.

17. Устройство по п. 16, в котором опорные элементы (33) на плите (14) противодавления подчинены управлению для автоматической адаптации к поверхности заготовки (19) путем перемещения до упора в указанную поверхность, причем упомянутые опорные элементы выполнены с возможностью одновременного перемещения между проксимальным и дистальным положениями и возможностью индивидуальной остановки каждого опорного элемента в его дистальном положении сразу после упора в поверхность заготовки (19).

18. Устройство по п. 16 или 17, в котором опорные элементы (33) подчинены управлению для автоматического согласования с поверхностью заготовки, причем указанные опорные элементы установлены в аналогичные дистальные положения и предусмотрена возможность их перемещения назад на различное расстояние от упомянутых дистальных положений, в зависимости от формы поверхности заготовки, сразу после упора опорных головок (34) в поверхность заготовки (19).

19. Устройство по п. 18, в котором каждый опорный элемент (33) выполнен с возможностью перемещения между проксимальным и дистальным положениями на различное расстояние, в зависимости от формы поверхности заготовки (19), в которую должна упираться опорная головка (34), и упомянутый привод (35) содержит тормоз или другое блокировочное устройство для стабилизации достигнутого положения.

20. Устройство по любому из пп. 1-2, 4-7, 9-10, 13-14, 16-17, 19, в котором устройство обеспечения противодавления, для каждого опорного элемента (33), содержит датчик (332) для детектирования рабочего хода соответствующего опорного элемента (33) для перемещения до упора в поверхность заготовки (19).

21. Устройство по п. 20, в котором каждый датчик (332) представляет собой кодовый датчик положения, генерирующий сигнал, указывающий на положение, принятое соответствующим опорным элементом (33).

22. Устройство по п. 21, содержащее контроллер, запрограммированный для приема сигналов, генерируемых каждым датчиком (332), и обработки указанных сигналов для построения математической модели поверхности заготовки (19).

23. Устройство по п. 22, в котором упомянутый контроллер запрограммирован на выполнение программ фрезерования на основе упомянутой математической модели.

24. Способ механической обработки по меньшей мере участка поверхности тонких, гибких и фасонных заготовок, например панелей, пластин и металлических листов, посредством устройства (11) по п. 1, включающий в себя следующие этапы:

a) размещение заготовки (19), подлежащей механической обработке, на рабочем столе (13) упомянутого устройства (11),

b) позиционирование упомянутой плиты (14) на соответствующем участке поддерживаемой заготовки (19),

c) передвижение одного или более опорных элементов (33) относительно плиты (14) и перемещение их до упора в поверхность заготовки (19),

d) детектирование рабочего хода, пройденного каждым опорным элементом (33), при перемещении до упора в поверхность заготовки (19),

e) на основе детектирования, выполненного на этапе d), вычисление координат каждой точки поверхности заготовки (19), до упора в которые были перемещены опорные элементы (33),

f) повторение этапов b)-е) для отображения одного или нескольких участков поверхности заготовки (19) или всей поверхности целиком перед проведением ее механической обработки и проведение ее механической обработки.

25. Способ по п. 24, дополнительно содержащий следующий этап:

g) построение трехмерной математической модели поверхности заготовки (19) на основе результатов этапа е) и/или f).

26. Способ по п. 25, содержащий следующий этап:

h) приведение в действие упомянутого устройства (11) для механической обработки заготовки (19) на основе упомянутой трехмерной математической модели.

| 2-Ацетил-4-родано-5-нитротиофен,обладающий противогрибковым действием,и способ его получения | 1974 |

|

SU507033A1 |

| УНИВЕРСАЛЬНЫЙ АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ БАЗИРОВАНИЯ КРУПНОГАБАРИТНЫХ ОБВОДООБРАЗУЮЩИХ ДЕТАЛЕЙ, ИХ МЕХАНИЧЕСКОЙ ОБРАБОТКИ И СБОРКИ И СПОСОБ БАЗИРОВАНИЯ КРУПНОГАБАРИТНЫХ ОБВОДООБРАЗУЮЩИХ ДЕТАЛЕЙ, ИХ МЕХАНИЧЕСКОЙ ОБРАБОТКИ И СБОРКИ | 1999 |

|

RU2165836C2 |

| УНИВЕРСАЛЬНЫЙ АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ БАЗИРОВАНИЯ И МЕХАНИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И СПОСОБ ИХ БАЗИРОВАНИЯ | 2002 |

|

RU2247018C2 |

| US 5121907 A, 16.06.1992 | |||

| US 2009140482 A1, 04.06.2009 | |||

| Вяжущее для теплоизоляционных бетонов | 1988 |

|

SU1564135A1 |

Авторы

Даты

2015-06-10—Публикация

2011-11-04—Подача