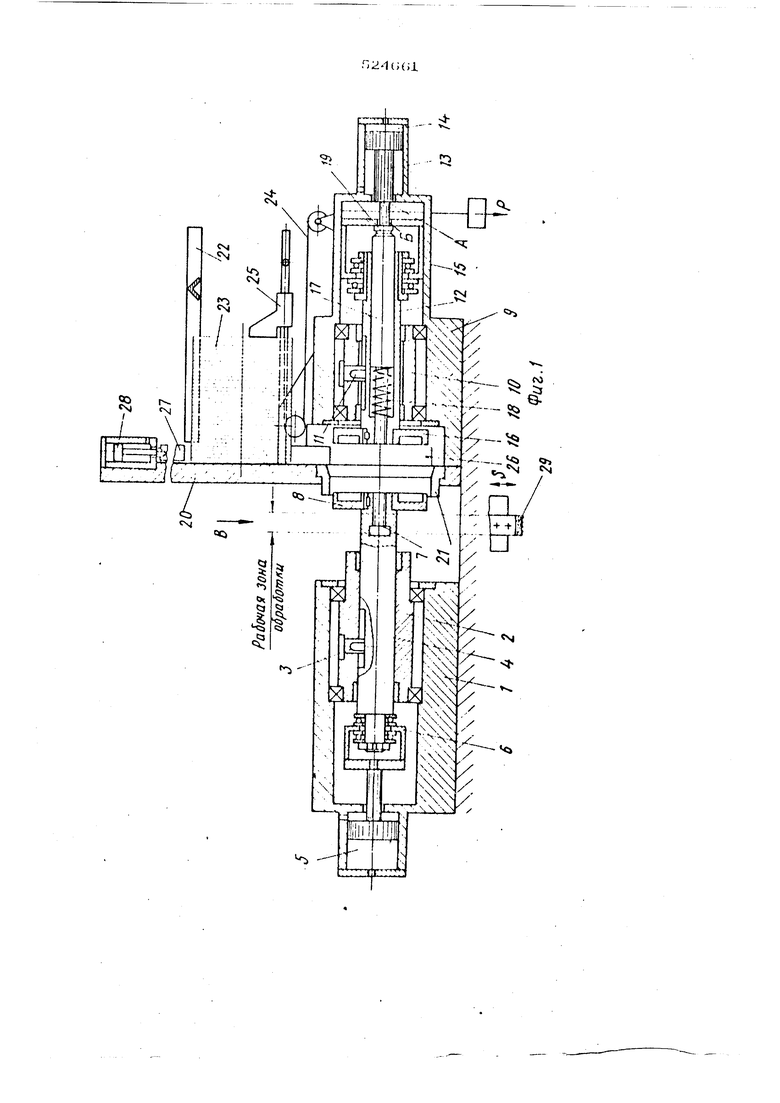

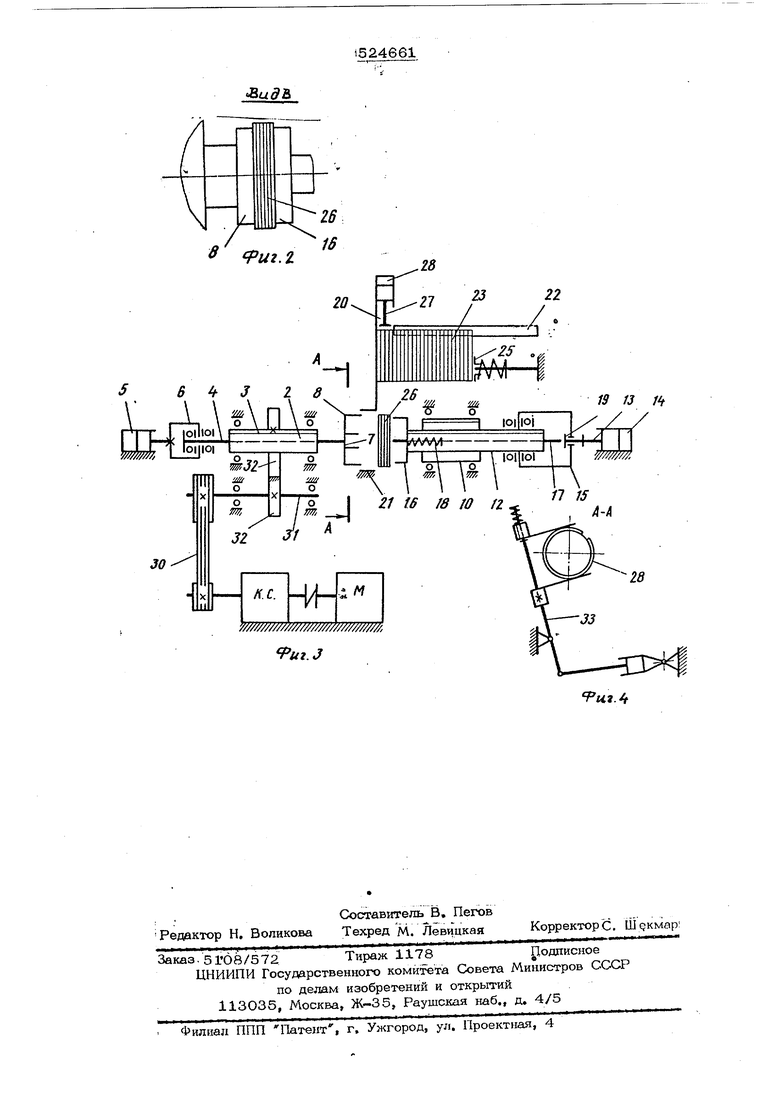

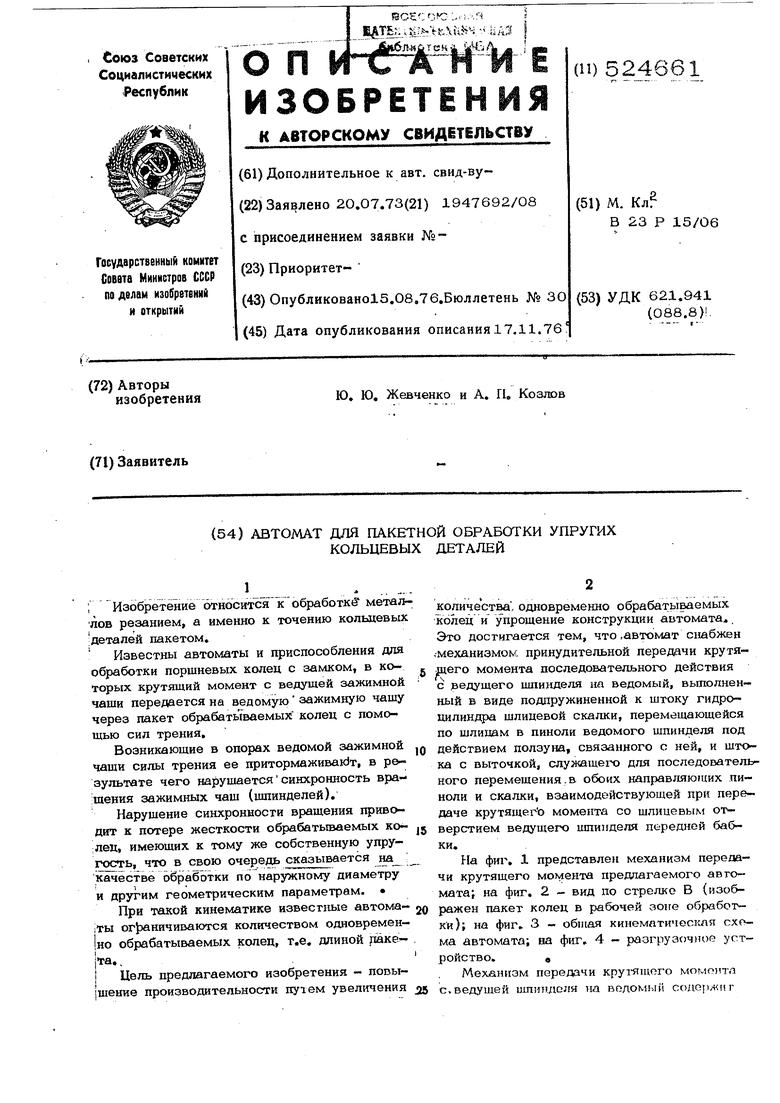

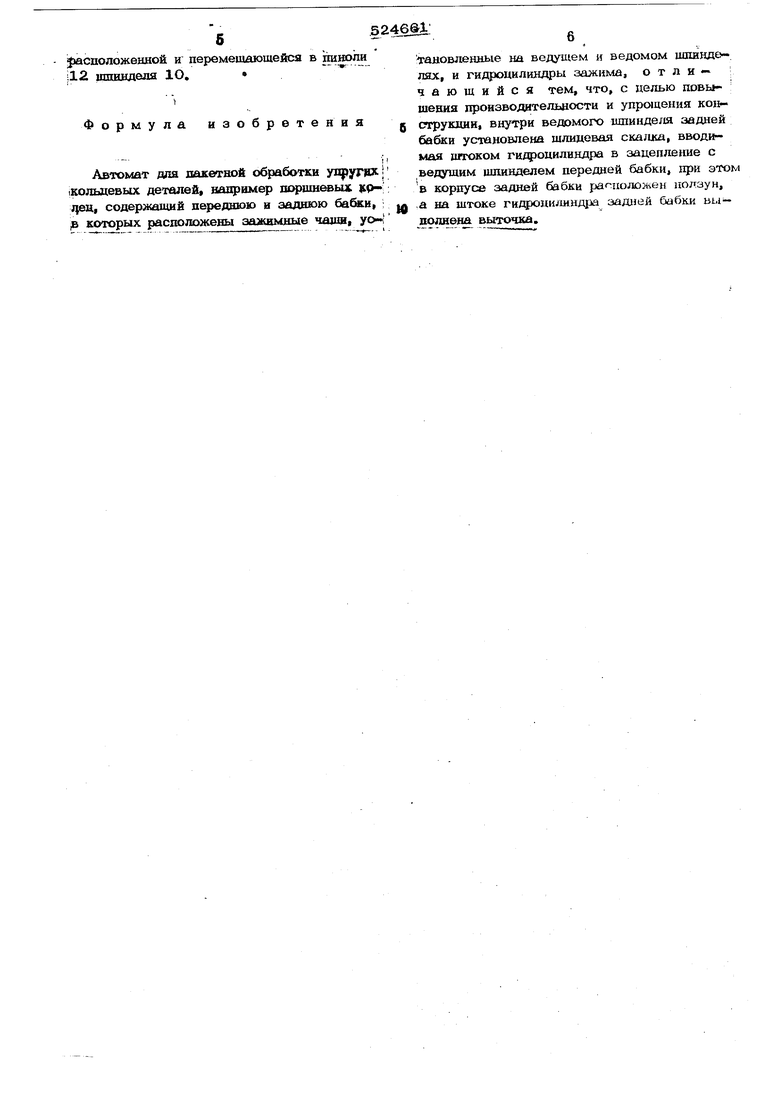

(54) АВТОМАТ ДЛЯ ПАКЕТНОЙ ОБРАБОТКИ УПРУГИХ КОЛЬЦЕВЫХ ДЕТАЛЕЙ (пере дшой бабку 1 сведущим Ш1ш щелём 2, . fe котором по шпонке 3 перемешается 4, связанная с гидроцилиндром 5, ста бедном 6 и снабженная на конде шлицевым ; отверстием 7 и зажимной чашей 8. Кроме того,механизм содержит заднюю бабку 9 Ъ ведомым шпинделем 10, в котором по щпо ке 11 перемещается пиноль 12, связанная с штоком 13 гидроцилиндра 14 ползуном 15, ; Через шлицевое отверстие пиноли 12| Снабженной на конце зажимной чашей проходит шлицевая скаяьа 17, которая поджимается пружиной 18 к грибку 19 штока 1 К задней бабке 9, прикреплена, ллита 2Q |С базирующей гильзой 21 и ориентирующим уголком 22, на который надеваются кольца 23. Последние постоянно прижимаются к пли те 2О силой Р .С помощью тросика 24и; ползушки Для подачи пакета колец 26 в зону загрузки и базирования автомат снабжен шиером 27, который перемещается гидроцииндром 28,прикрепленным к плите 2О, Пакет колец 26 (см, фиг. 2) после запрессовки в базирующую гильзу 21 и зажиму по торцам чашами 8 и 16 установлен i в рабочую зону с одновремен юй ориентацией относительно режущего инструмента 29. | Автомат имеет привод: мотор М, коробку скоростей КС, ременную передачу 30, ; промежуточный вал 31 и шестерни 32 (см. |фиг. 3). Кроме того, автомат содержит разгрузочный механизм 3. . . 1Механизм передачи крутящего момента с ведущего шпинделя на ведомый работает следующим образом. Кольца 23, набранные на ориентирующий уголок 22 и прижатые силой Р к плите 20, вычесываются шибером 27 в зону загрузки, Пиноль 4 с помощью гидроциликдра 5 перемещается в полости ведущего шпинделя 2до момента входа зажимной чаши 8 в . базирующую гильзу 21 на 1/2 высбты колЬ ца 23..; От гидроцилиндрг 14, через щток 13 И; грибок 19, шлицевая скалка 17 перемета-; ется по. шлицам в пиноли, 12,. ;жимая пру- ; жину 18 до ее щлацев за левый то рец пакета колец 26.Ддлее начинает взаимодействовать по™ верхность А штока 13 с ползуном 15, керо мещая пиноль 12 с зажимной чашей. 16 до. ввода пакета колец 26 в базирующую .гиль ЗУ 21 с последующим упором в зажимную ;Чащу .8. Перед тем, как пакет колец 26 дойдет до зажимной чаши 8 шлицевая скалка 17, Войдет в шлицевое отверстие 7 пиноли 4, в результате че1Х) осуществится надежное шлипевое соединение между пннолями 4 и 12, а следовательно, через шпонки 3 и 11, ро шпинделями - ведущим 2 и ведомым 1Q, г При достижении заданной силы усилие, гидродилиндра 14 преодолевает усилие гидроцилиндра 5, и пакет колец 26, зажатый между зажимными чалами 8 и 16 выводит-. ,ся в зону обработки до момента. упора чаши 8 в торец чцдинделя 2 (см, фиг. 2), В pa6o4elt зоне пакет колец 26 ориентируется относительно инструмента 2.9 и про- i изводится обработка 1ю наружной поверхнос и на необходимый профиль. По окончании обработки инструмент 29 отходит, и останавливается ведущий шпиндель 2. Разгрузочный механизм 33, (см. фиг. 4) обхватывает пакет обработанных колец 26, а шток 13 гидроцилиндра 14 возвращается в исходное положение, Во время движения штока 13 в исходное положение шлицевая скалка 17. под действием пружины 18, контактируясь с грибкоп 19, выйдет из зацепления с пинолью 4. При выходе ее за правый торец пакета колец 26 осуществится разжим пакета «олец, который поддерживается разгрузочным механизмом 30; Разжим пакета обработашшгх колец 2 в осуществляется следующим образом. В момент выхоли шлицевой скалки 17 за правый торац гшкета колец 26 грибок. 19, контактируясь с ползуном 15 по поверхности Б, от-, водит пиноль 12 с зажимной чашей в исхо/ ное положение .- за зону загрузки, освобождая пакет колец, 26, после чего разгрузочный механизм 33 вьшедет их из зоны o6j)a- ботки и передаст в накопитель. В этоа- момент пиноль 4 под действием гидроцилиидра 5, через стакан 6, возвращает в исходное положение (вправо) аа симную чашу 8 до момента вывода зажимной чаши 3 в базирующую гильзу 21 на величину, равную dL высоты кольца 23. Далее цикл цoвтopяeтc. Ориентировка зубьев шлицевого отверстия 7 с зубьями шлицевой скалки 17 обчспечшшется полной взаимной остановкой ведущего 2 и ведомого 10 шпинделей. Достигнутая ориентировка не нарушается и поэтому не произойдет несовпадения зубьев шлицев скалкя 17 и впадин шлицев отвбрстия 7 пиноли 4. . Крутяший момент от мотора М 1И ведомый шпиндель 10 передается следующим образом. Крутяший момент от мотора М через кс робку скоростей КС и ременную псро/шчу зи передается на цромежут.х)члый нал 31, .откуда через шестерни 32 - на ведущяй. шпинде;ш 2 и с него через lunoHKy 3 - па пино;ш 4. Шлицевоо отверстие 7 иниоли 4 взаимодействует со пшицопой ск/длкой 17,

|1асположенно& и перемещаюшейса в пинопи |12 шпшшела Ю,

Ф

ормула изобретенвя

Автоьшт для пакетной обработки у1фуг№С; {Кольцевых деталей, например ш шневьис |( jfBH, содержащий переднюю в задшою ба&.и, ; |в которых расположены зажнмные чаиШ)

тановленные на ведущем и ведомом шпинделях, и гидроцилиндры зажима, о т л и - ; чающийся тем, что, с целью шения производительности и упрощения конструшшн, внутри ведомого шпинделя задней бабки установлена шяидевая скалка, вводимая штоком ги чpoцилнндpa в зацепление с ведущим щдинделем передней бабки, при этом в корпусе задней бабки paf noaojKeH ползун, ,а на штоке гндрояилнндра зашшй бабки ьы- долнена выточка.

go

t N

fvj

fiudb

| название | год | авторы | номер документа |

|---|---|---|---|

| Многооперационный станок | 1983 |

|

SU1117181A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

SU1823295A1 |

| Устройство для смены рабочих головок | 1980 |

|

SU933374A1 |

| Автомат для сборки резьбовых соединений | 1978 |

|

SU751565A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ ЗАМЕНЫ КАТУШЕК НАМОТОЧНОГО АППАРАТА | 1972 |

|

SU331835A1 |

| Машина для сварки трением | 1977 |

|

SU740443A1 |

| Устройство для обработки поршневых колец | 1985 |

|

SU1292968A1 |

| Станок для абразивной обработки ко-лЕц пОдшипНиКОВ КАчЕНия | 1979 |

|

SU837787A1 |

| ЗАЖИМНОЙ ПАТРОН | 1992 |

|

RU2030973C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ТОРМОЗНЫХ КОЛОДОК С АВТОМАТИЧЕСКОЙ КОРРЕКЦИЕЙ ИЗНОСА ШЛИФОВАЛЬНОГО КРУГА | 1995 |

|

RU2108220C1 |

puz. г В 3 I 8 П 22M П 4 ° и Ш1 //////////I - 116 18 y/ 7/////f///////////////////////////////, Ut.J

Pui. 0 fZ

Авторы

Даты

1976-08-15—Публикация

1973-07-20—Подача