Изобретение относится к технике автоматического контроля параметров технологических процессов в цветной и черной металлургии, химической, строительной и других отраслях промышленности, перерабатывающих сыпучие материалы.

Известен седиментационный способ определения крупности частиц, включающий измерение количества осевшей фракции в течение последовательной серии временных интервалов и измерение осевших фракций с помощью датчиков заполнения емкости (см. Персиц В.З. Измерение и контроль технологических параметров на обогатительных фабриках. М.: Недра, 1982. С.92).

Недостатками аналога являются невозможность непрерывного контроля, высокая трудоемкость, длительность измерения и низкая точность измерения крупности частиц.

Наиболее близкий к заявленному способу является способ определения гранулометрического состава разделением проб на ситах, при котором используют одно или несколько сит различной крупности, которые в наборе располагаются в нисходящем порядке, начиная с самого крупного. Продолжительность рассева считается достаточной, если дополнительный рассев в течение 3 мин не изменит результат на 0,5%. Длительность рассева зависит от крупности частиц (см. Козин В. З. Опробование и контроль технологических процессов обогащения. М.: Недра, 1985. с.229).

Недостатками данного способа являются длительность процесса, невозможность непрерывного автоматического контроля всего спектра гранулометрического состава.

Наиболее близким к заявленному устройству является устройство контроля крупности сыпучих материалов, состоящее из последовательно соединенных регулирующего органа, весоизмерителя, регулятора производительности, задатчика, измерителя положения, блока деления, первого функционального преобразователя, датчика влажности, второго функционального преобразователя, третьего функционального преобразователя и алгебраического сумматора (Авторское свидетельство СССР 1493983, МПК7 G 05 D 11/00, опубл. 15.07.89).

Недостатками прототипа являются низкая точность измерения крупности частиц и сложность аппаратурной схемы.

Задачей предлагаемого технического решения является создание способа и устройства для контроля крупности сыпучих материалов, позволяющих достичь высокой точности измерения гранулометрического состава фракций при одновременном упрощении аппаратурной схемы и обеспечении непрерывного автоматического контроля.

Технический результат заключается в непрерывном контроле содержания различных фракций в шихте с требуемой точностью.

Этот технический результат достигается тем, что в способе контроля крупности сыпучего материала, включающем определение веса и гранулометрического состава, последнее осуществляют непрерывно в потоке материала, поступающего на весоизмеритель, сигнал с которого подают на вход анализатора спектра, а на выходе формируют сигнал в виде пиков интенсивности спектральной плотности, преобразующийся в сигналы, пропорциональные содержанию отдельных фракций в слое материала.

Этот технический результат достигается тем, что устройство для контроля крупности сыпучего материала, содержащее весоизмеритель и функциональный преобразователь, дополнительно снабжено датчиком массового расхода и анализатором спектра, при этом весоизмеритель, датчик массового расхода, анализатор спектра и функциональный преобразователь соединены последовательно.

Данные способ и устройство для контроля крупности сыпучего материала позволяют осуществлять непрерывно контроль содержания различных фракций в шихте с высокой точностью определения гранулометрического состава при одновременном упрощении аппаратурной схемы.

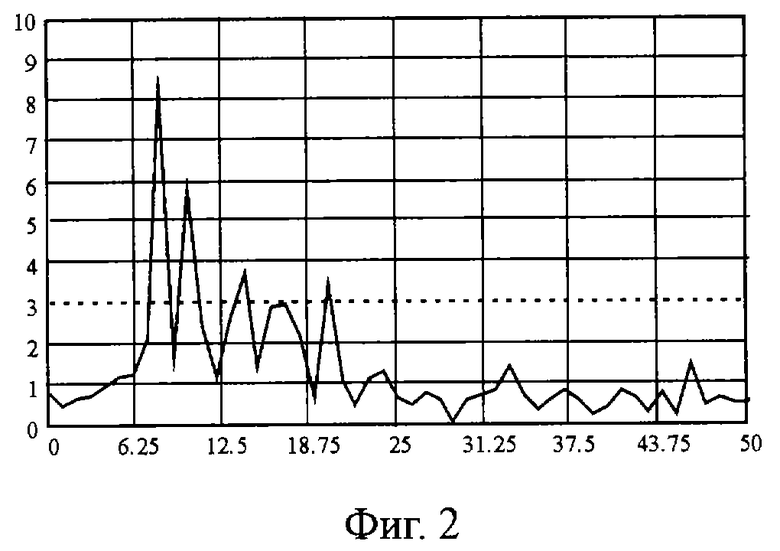

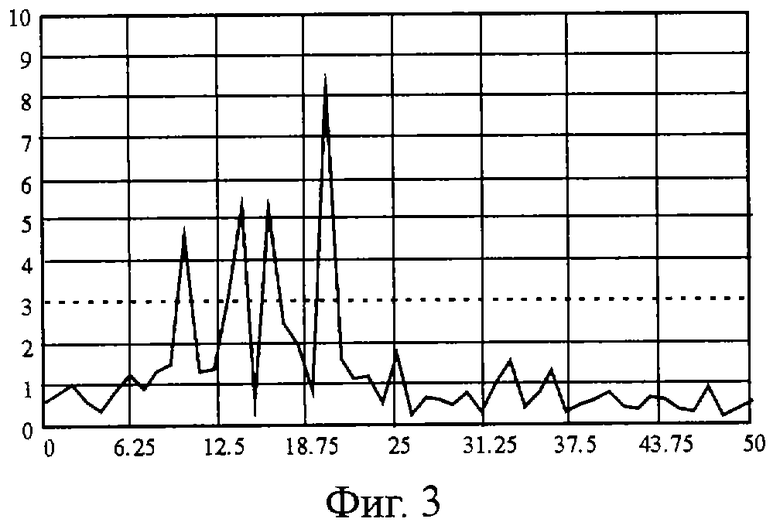

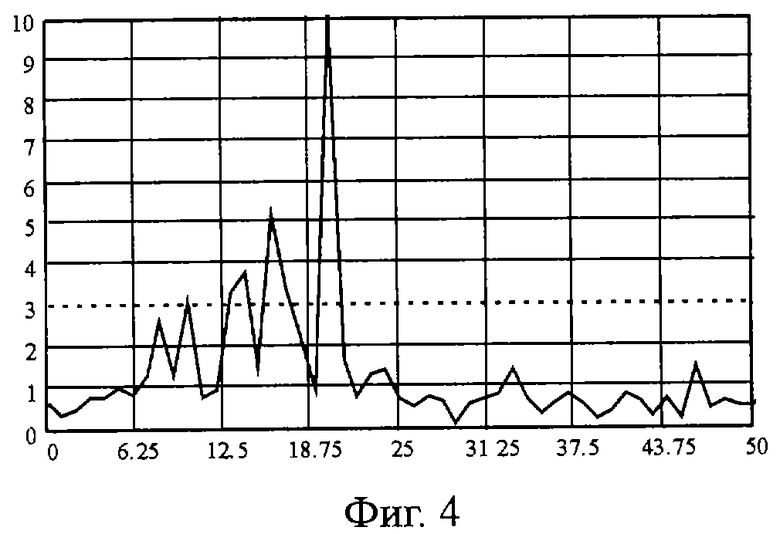

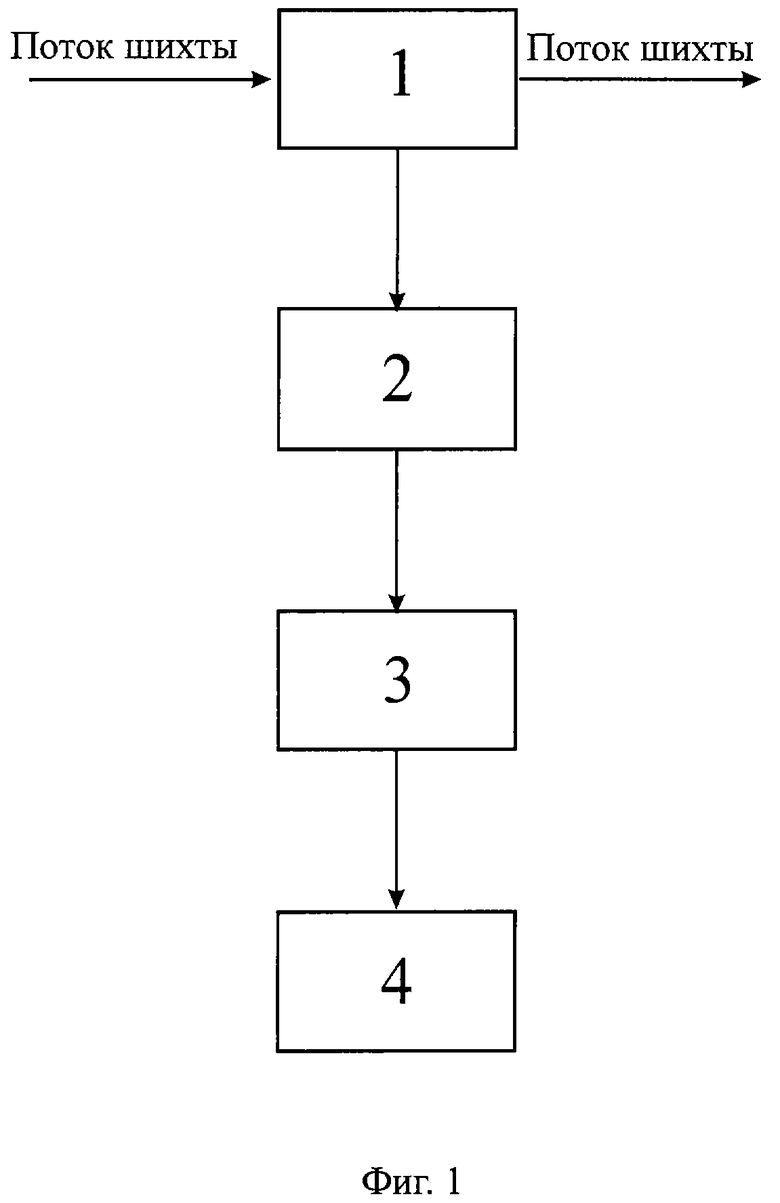

Сущность изобретения поясняется чертежами, где на фиг.1 представлена блок-схема устройства, на фиг.2 представлен график преобразованного спектра низкой частоты, на фиг.3 - спектр средней частоты и на фиг.4 - спектр высокой частоты (см. фиг.1).

Устройство для контроля крупности сыпучего материала состоит из последовательно соединенных весоизмерителя 1, датчика массового расхода 2, анализатора спектра 3 и функционального преобразователя 4 (см. фиг.1).

Устройство реализует способ следующим образом.

Непрерывный поток шихты поступает на весоизмеритель 1, сигнал с датчика массового расхода 2 поступает на вход анализатора спектра 3, на выходе которого формируют сигнал в виде пиков интенсивности спектральной плотности сигала датчика весоизмерителя. Результаты анализа спектра подают на функциональный преобразователь 4, который осуществляет преобразование сигнала спектральной плотности в величину процентного содержания отдельных фракций в шихте. Работа функционального преобразователя состоит в анализе ширины и высоты пиков спектральной плотности и их преобразовании в сигналы, пропорциональные содержанию отдельных фракций в шихте.

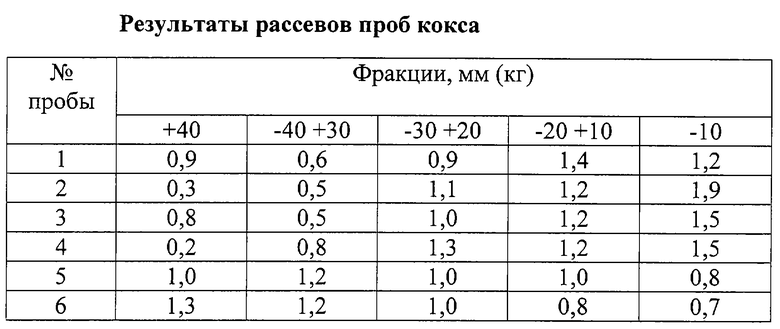

Для иллюстрации реализации способа были проведены экспериментальные исследования. На промышленной печи, оснащенной весоизмерителем 1, для контроля загрузки кокса отобрано шесть проб шихты различного гранулометрического состава, каждая из которых была подвергнута рассеву на пять фракций (см. таблицу). Одновременно был записан сигнал датчика весоизмерителя 2, соответствующий моменту отбора проб. Этот сигнал в дальнейшем анализировался анализатором спектра 3, который был настроен на выделение пяти составляющих спектра сигнала датчика 2 весоизмерителя 1, характеризующих анализируемые фракции.

Сопоставляя результаты анализа сигнала спектра и результаты рассеивания, можно сделать вывод, что низкочастотная часть спектра соответствует крупным фракциям (см. фиг.2), средняя - средним фракциям (см. фиг.3), а высокочастотная часть спектра соответствует мелким фракциям (см. фиг.4).

Использование предложенных способа и устройства для контроля крупности сыпучих материалов позволит по сравнению с прототипами осуществлять непрерывный контроль содержания различных фракций в шихте с заданной точностью и упростить аппаратурную схему.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ЗАКЛАДОЧНОЙ СМЕСИ | 1995 |

|

RU2096627C1 |

| Система автоматического управления процессом тонкого сухого помола в шаровых мельницах | 1982 |

|

SU1095998A1 |

| СПОСОБ ОБОГАЩЕНИЯ | 1999 |

|

RU2159155C1 |

| Способ автоматического управления процессом мокрого измельчения | 1981 |

|

SU977020A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ КРУПНОСТИ ДРОБЛЕНОЙ РУДЫ В ПОТОКЕ | 2013 |

|

RU2529636C1 |

| Способ автоматического управленияпРОцЕССОМ ТОНКОгО СуХОгО пОМОлА ВшАРОВыХ МЕльНицАХ | 1979 |

|

SU837416A1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ МАТЕРИАЛОВ | 1995 |

|

RU2094719C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ХРОМА (VI) | 1995 |

|

RU2125021C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ | 2001 |

|

RU2189402C1 |

| СПОСОБ ОСАЖДЕНИЯ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ ИЗ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД | 1996 |

|

RU2104316C1 |

Изобретение относится к технике автоматического контроля параметров технологических процессов и может быть использовано в цветной, черной, химической, строительной и других отраслях, перерабатывающих сыпучие материалы. Техническим результатом является повышение точности определения гранулометрического состава, непрерывность контроля содержания различных фракций в шихте при одновременном упрощении аппаратурной схемы. В способе контроля крупности сыпучего материала, включающем определение веса и гранулометрического состава, последнее осуществляют непрерывно в потоке материала, поступающего на весоизмеритель, сигнал с которого подают на вход анализатора спектра, а на выходе формируют сигнал в виде пиков интенсивности спектральной плотности, преобразующийся в сигналы, пропорциональные содержанию отдельных фракций в слое материала. Устройство для контроля крупности сыпучего материала, содержащее весоизмеритель и функциональный преобразователь, дополнительно снабжено датчиком массового расхода и анализатором спектра, при этом весоизмеритель, датчик массового расхода, анализатор спектра и функциональный преобразователь, который осуществляет преобразование сигнала спектральной плотности в величину процентного содержания отдельных фракций в шихте, соединены последовательно. 2 с.п.ф-лы, 4 ил., 1 табл.

| SU 1493983, 15.07.1989 | |||

| РЕГУЛЯТОР ПРОЦЕССА ПОРЦИОННОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2065199C1 |

| US 3503411 А, 31.03.1970 | |||

| СПОСОБ ТЕСТИРОВАНИЯ ПОДЛИННОСТИ НОСИТЕЛЯ ИНФОРМАЦИИ | 1995 |

|

RU2156498C2 |

| DE 3231900 А1, 01.03.1984. | |||

Авторы

Даты

2003-09-20—Публикация

2001-05-04—Подача