Изобретение относится к черной металлургии, в частности к изготовлению катанки для перетяжки и бунтового проката путем ее горячей прокатки и термической обработки.

На современных проволочных и мелкосортно-проволочных станах при производстве катанки и бунтового проката используют способ охлаждения типа Стелмор - на первой стадии после выхода из последней клети катанку циклически охлаждают водой, а на второй стадии образованные с помощью виткоукладчика витки охлаждают на роликовом транспортере вентиляторным воздухом.

Известен способ изготовления проката, включающий горячую прокатку при температуре 900-1100oС, циклическое охлаждение водой до температуры 750-950oС и последующее охлаждение вентиляторным воздухом [1].

Недостатком этого способа является то, что при определении количества подаваемого на охлаждение витков вентиляторного воздуха не учитывают геометрические параметры катанки, что приводит к существенным различиям в структуре и механических свойствах катанки и бунтового проката одной марки стали и одного назначения.

В качестве прототипа принят способ изготовления проката, включающий горячую прокатку при температуре 900-1100oС, циклическое охлаждение водой до температуры 750-950oС и последующее охлаждение вентиляторным воздухом [2].

Недостатком прототипа являются существенные различия в структуре и механических свойствах катанки и бунтового проката одной марки стали и одного назначения, обусловленные тем, что, что при определении количества подаваемого на охлаждение витков вентиляторного воздуха не учитывались геометрические параметры (диаметр) катанки.

Различие свойств катанки различных диаметров затрудняет ее переработку в сталепроволочном производстве, приводит к различию свойств готовой проволоки и повышенной обрывности при волочении. В ряде случаев для достижения заданной прочности проволоки производят ее дополнительную термообработку в процессе волочения. Указанные обстоятельства снижают технико-экономические показатели работы стана при производстве катанки вследствие повышенной неоднородности свойств и структуры проката одной марки стали и одного назначения различных диаметров.

Задача, решаемая изобретением, состоит в разработке способа изготовления проката, в частности катанки, обеспечивающего повышение технико-экономических показателей работы стана при ее производстве за счет повышения однородности свойств и структуры катанки одной марки стали и одного назначения различных диаметров.

Технический результат, достигаемый в результате реализации предлагаемого технического решения, состоит в повышение однородности свойств и структуры проката одной марки стали, одного назначения и различных диаметров; в обеспечении высоких потребительских свойств катанки, производимой в условиях конкретных производств.

Решение поставленной задачи обеспечивается тем, что в способ производства проката, преимущественно катанки для перетяжки и бунтового проката, включает горячую прокатку партий проката различного диаметра при температуре 900-1100oС, циклическое охлаждение водой до температуры 750-950oС и последующее охлаждение витков вентиляторным воздухом на транспортере, а также предварительную подготовку производства с регулировкой расхода воздуха для воздушного охлаждения, в процессе предварительной подготовки производства с регулировкой расхода воздуха для воздушного охлаждения витков устанавливают расход воздуха для охлаждения катанки минимального диаметра. В процессе охлаждения витков вентиляторным воздухом на транспортере расход воздуха изменяют в зависимости от расхода воздуха для охлаждения катанки минимального диаметра и фактического диаметра прокатываемой катанки. Охлаждение витков вентиляторным воздухом на транспортере осуществляют при расходе воздуха, определяемом из выражения

Q=Q0[1+0,182(d-d0)],

где d и Q - диаметр производимого проката, мм, и требуемый расход воздуха, м3/ч;

d0 и Q0 - минимальный диаметр проката размерного сортамента стана, мм, и расход воздуха, используемый для его охлаждения, м3/ч.

Сравнение с прототипом показывает, что заявляемый способ отличается тем, что в процессе предварительной подготовки производства с регулировкой расхода воздуха для воздушного охлаждения витков устанавливают расход воздуха для охлаждения катанки минимального диаметра, а в процессе охлаждения витков вентиляторным воздухом на транспортере расход воздуха изменяют в зависимости от расхода воздуха для охлаждения катанки минимального диаметра и фактического диаметра прокатываемой катанки, а также тем, что охлаждение витков вентиляторным воздухом на транспортере осуществляют при расходе воздуха, определяемом из выражения

Q=Q0[1+0,182(d-d0)],

где d и Q - диаметр производимого проката, мм, и требуемый расход воздуха, м3/ч;

d0 и Q0 - минимальный диаметр проката размерного сортамента стана, мм, и расход воздуха, используемый для его охлаждения, м3/ч.

Следовательно, заявляемый способ соответствует критерию "новизна".

Сравнение с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое техническое решение от прототипа. Следовательно, заявляемый способ имеет "изобретательский уровень".

Способ осуществляется следующим образом.

Из исходной заготовки в системе калибров клетей проволочного стана формируют катанку заданного диаметра. Прокатку ведут при температуре 900-1100oС. После прокатки осуществляют циклическое охлаждение водой до температуры 750-950oС, после чего производят охлаждение витков вентиляторным воздухом на транспортере. Скорость охлаждения витков на воздухе прямо пропорциональна отношению длины окружности витка проката к его площади поперечного сечения, чем больше это отношение, тем выше скорость охлаждения. При одинаковом расходе воздуха с увеличением диаметра скорость охлаждения уменьшается, в результате изменяются структура и свойства проката. Для получения одинаковых свойств и структуры проката одной марки стали и одного назначения, но различных диаметров количество подаваемого воздуха должно изменяться пропорционально отношению длины окружности витков проката к его площади поперечного сечения. Поэтому для реализации способа перед прокаткой осуществляют предварительную подготовку производства, в процессе которой осуществляют регулировку расхода воздуха для воздушного охлаждения в зависимости от диаметра прокатываемой катанки. В качестве базовых значений расхода воздуха используют установленный расход воздуха для охлаждения катанки минимального диаметра. В процессе охлаждения витков вентиляторным воздухом на транспортере расход воздуха изменяют в зависимости от расхода воздуха для охлаждения катанки минимального диаметра и фактического диаметра прокатываемой катанки.

На основании статистической обработки результатов экспериментальных исследований, выполненных на проволочном стане 150 Республиканского унитарного предприятия "Белорусский металлургический завод" (РУП "БМЗ") при разработке заявляемого способа, получено выражение для определения расхода воздуха при охлаждении катанки различных диаметров

Q=Q0[1+0,182(d-d0)],

где d и Q - диаметр производимого проката, мм, и требуемый расход воздуха, м3/ч;

d0 и Q0 - минимальный диаметр проката размерного сортамента стана, мм, и расход воздуха, используемый для его охлаждения, м3/ч.

Использование полученного выражения при производстве катанки одного назначения различных диаметров из одной и той же марки стали позволило повысить однородность структуры катанки, а следовательно, и механических свойств металла, что обеспечило высокие потребительские свойства катанки в условиях проволочного стана 150 РУП "БМЗ". При расходе воздуха менее Q0[1+0,182(d-d0)] не достигается в достаточной мере измельчение аустенитного зерна и повышение дисперсности перлита (площадь, занимаемая перлитом балла 1), в результате временное сопротивление разрыву и пластичность катанки больших диаметров меньше, чем при производстве катанки малых диаметров. При расходе воздуха более Q0[1+0,182(d-d0)] изменение структуры (измельчение зерна и повышение дисперсности перлита) приводит к увеличению временного сопротивления разрыву за пределы требований стандарта. Возможно появление участков сорбита отпуска, что не допускается стандартом.

Таким образом, реализация предлагаемого способа позволяет повысить однородность структуры и свойств катанки одного назначения различных диаметров из одной и той же марки стали, а следовательно, и улучшить технико-экономические показатели работы стана при ее производстве за счет обеспечения высоких потребительских свойств катанки.

Пример конкретной реализации.

В потоке проволочного стана 150 БМЗ изготавливали канатную катанку диаметром 5,5; 8,0 и 10 мм из стали 70 следующего химического состава: (0,69-0,73)%С; (0,56-0,65)%Mn; (0,27-0,29)%Si; (0,01-0,015)%S; (0,01-0,015)%P; (0,03-0,05)%Cr; (0,04-0,05)%Ni; (0,03-0,05)%Cu. Скорость прокатки катанки диаметром 5,5 мм была равна 90 м/с, диаметром 8,0 мм - 65 м/с и диаметром 10,0 мм - 55 м/с. Температура катанки на виткоукладчике составляла 830-860oС, скорость перемещения витков катанки на транспортере была в пределах 0,6-0,7 м/с. Охлаждение катанки вентиляторным воздухом производилось при открытых теплоизолирующих крышках, количество воздуха варьировали в пределах (276-552)•103 м3/ч за счет изменения частоты вращения приводом вентиляторов в пределах 50-100% и количества включенных вентиляторов.

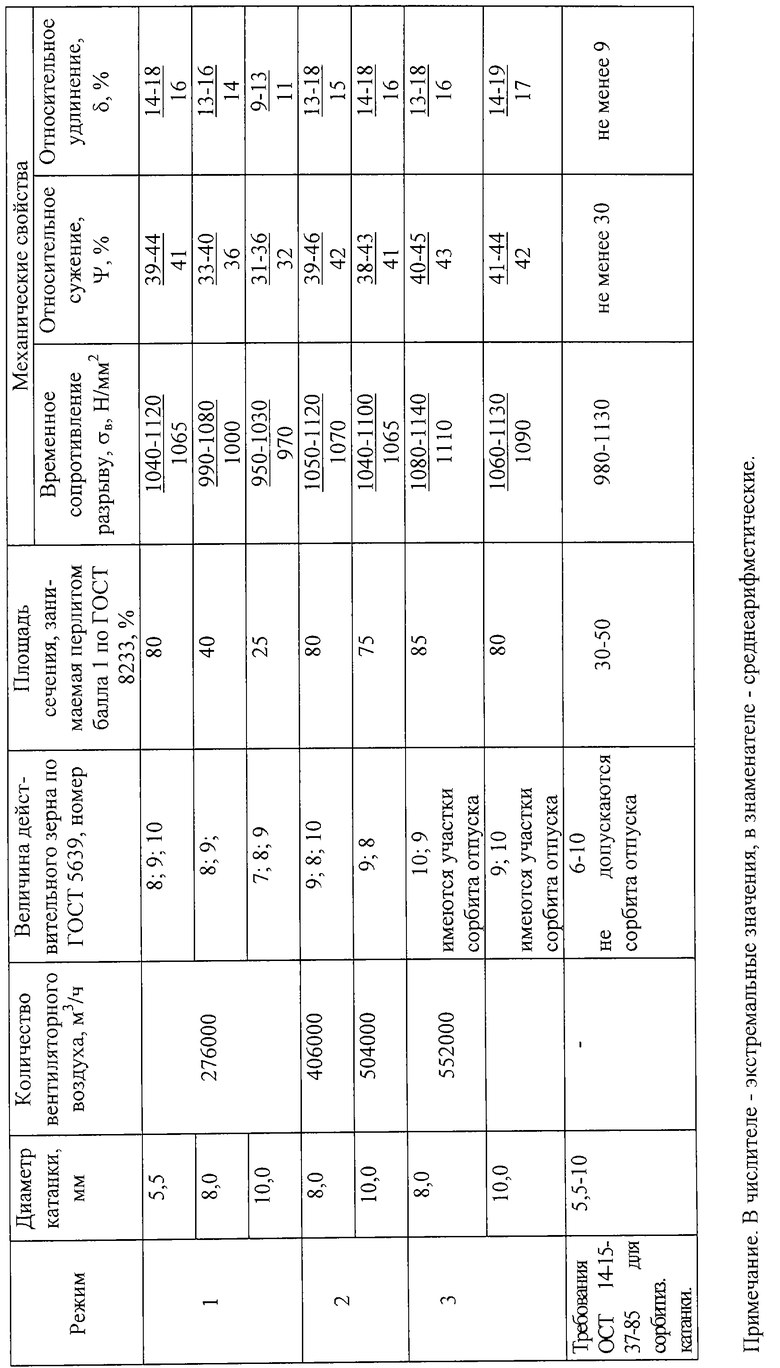

В режиме 1 количество подаваемого на охлаждение воздуха было одинаковым для катанки диаметром 5,5; 8,0 и 10 мм. В режиме 2 количество воздуха изменяли в зависимости от диаметра катанки по предлагаемому способу, в режиме 3 количество подаваемого воздуха в 1,1-1,36 раза превышало количество воздуха по предлагаемому способу. Результаты исследования механических свойств и микроструктуры катанки представлены в таблице.

При охлаждении катанки по режиму 1 при одинаковом расходе воздуха механические свойства и микроструктура различны для разных диаметров катанки.

При производстве катанки по предложенному способу, предусматривающему изменение подачи воздуха в зависимости от диаметра катанки, механические свойства и структура катанки одинаковы (катанки диаметром 8,0 и 10,0 мм по режиму 2 и катанка диаметром 5,5 мм по режиму 1), сравнение среднеарифметических значений механических свойств и их дисперсией по критериям Стьюдента и Бартлета показало, что их различие для разных статистически незначимо. Свойства и структура полностью соответствуют требованиям ОСТ 14-15-37-85 для сорбитизированной катанки.

При количестве воздуха, меньшем, чем предусмотрено предлагаемым способом (режим 1, диаметры 8,0 и 10,0 мм), механические свойства ниже, чем для катанки диаметром 5,5 мм (режим 1) и для катанки тех же диаметров, произведенной по режиму 2, это различие возрастает при увеличении диаметра. С увеличением диаметра катанки временное сопротивление разрыву, относительные сужение и удлинение уменьшаются, снижается также количество сорбитообразного перлита и увеличивается размер действительного зерна. При этом катанка диаметром 10,0 мм по содержанию перлита балла 1 не удовлетворяет требованиям стандарта, имеются также выпады по временному сопротивлению разрыву.

При количестве воздуха, большем, чем определено предлагаемым способом (режим 3), не обеспечиваются одинаковые свойства и структура катанки различных диаметров (5,5 мм по режиму 1 и 8,0 и 10,0 по режиму 3), при этом в сечении появляются участки подкалки (отпущенный мартенсит), что не допускается стандартом, имеются также выпады по максимальным значениям временного сопротивления разрыву катанка 8,0 мм, режим 3).

Таким образом, при прочих равных условиях прокатки и охлаждения изменение количества подаваемого воздуха в соответствии с предлагаемым способом позволяет стабилизировать свойства и структуру при производстве проката одной марки стали и одного назначения различных диаметров, а также получать прокат, полностью соответствующий требованиям стандарта по структуре и свойствам. Указанные обстоятельства свидетельствует о достижении поставленной в настоящем техническом решении цели и решении поставленной технической задачи - повышения технико-экономических показателей работы стана при ее производстве за счет повышения однородности свойств и структуры катанки одной марки стали и одного назначения различных диаметров: что обеспечило высокие потребительские свойства катанки.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Тайс К., Клем М. Производство катанки из непрерывнолитых заготовок с применением контролируемого охлаждения. Draht. - 1982. - N3, - Jig 33. - S. 225-230.

2. Джалиль А.А. Замедленное охлаждение способом Стелмор. Опыт эксплуатации и результаты. Черная металлургия. Экспресс-информация. Сер.7. Прокатное производство, 1982, вып.20 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА | 1990 |

|

RU2025502C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 2001 |

|

RU2213150C2 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА И КАТАНКИ НА НЕПРЕРЫВНОМ СТАНЕ | 2001 |

|

RU2201819C1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК РАЗДЕЛЕНИЕМ | 2000 |

|

RU2176165C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА НА НЕПРЕРЫВНЫХ МЕЛКОСОРТНЫХ И ПРОВОЛОЧНЫХ СТАНАХ | 2001 |

|

RU2219005C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2199593C2 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА КРУГЛОГО СЕЧЕНИЯ | 2001 |

|

RU2212458C1 |

| Способ изготовления проката | 1989 |

|

SU1650720A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛА В КОЛОДЦАХ | 2001 |

|

RU2213789C2 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛЫХ СОРТОВЫХ ПРОФИЛЕЙ В БУНТАХ | 2005 |

|

RU2289632C2 |

Изобретение относится к черной металлургии, в частности к изготовлению катанки для перетяжки и бунтового проката путем ее горячей прокатки и термической обработки. Задача, решаемая изобретением, состоит в повышении технико-экономических показателей работы стана за счет повышения однородности свойств и структуры катанки одной марки стали и одного назначения различных диаметров. Способ производства проката, преимущественно катанки для перетяжки и бунтового проката, включает горячую прокатку партий проката различного диаметра при температуре 900-1100oС, циклическое охлаждение водой до температуры 750-950oС и последующее охлаждение витков вентиляторным воздухом на транспортере, а также предварительную подготовку производства с регулировкой расхода воздуха для воздушного охлаждения. В процессе предварительной подготовки производства с регулировкой расхода воздуха для воздушного охлаждения витков устанавливают расход воздуха для охлаждения катанки минимального диаметра. В процессе охлаждения витков вентиляторным воздухом на транспортере расход воздуха изменяют в зависимости от расхода воздуха для охлаждения катанки минимального диаметра и фактического диаметра прокатываемой катанки. Охлаждение витков вентиляторным воздухом на транспортере осуществляют при регламентируемом расходе воздуха. Изобретение обеспечивает стабилизацию свойств и структуры и повышение технико-экономических показателей работы прокатного стана. 1 табл.

Способ производства проката, преимущественно катанки для перетяжки и бунтового проката, включающий горячую прокатку партий проката различного диаметра при температуре 900-1100oС, циклическое охлаждение водой до температуры 750-950oС и последующее охлаждение витков вентиляторным воздухом на транспортере, а также предварительную подготовку производства с регулировкой расхода воздуха для воздушного охлаждения, отличающийся тем, что в процессе предварительной подготовки производства с регулировкой расхода воздуха для воздушного охлаждения витков устанавливают расход воздуха для охлаждения катанки минимального диаметра, а в процессе охлаждения витков вентиляторным воздухом на транспортере расход воздуха изменяют в зависимости от расхода воздуха для охлаждения катанки минимального диаметра и фактического диаметра прокатываемой катанки, а устанавливают расход воздуха по выражению

Q = Q0 [1 + 0,182 (d - d0)] ,

где d и Q - диаметр производимого проката, мм, и требуемый расход воздуха, м3/ч;

d0 и Q0 - минимальный диаметр проката размерного сортамента стана, мм, и расход воздуха, используемый для его охлаждения, м3/ч.

| ДЖАЛИЛЬ А.А | |||

| Замедленное охлаждение способом Стелмор | |||

| Опыт эксплуатации и результаты | |||

| Черная металлургия | |||

| Экспресс-информация | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Прокатное производство, 1982, вып.20 | |||

| СПОСОБ УПРАВЛЕНИЯ УСЛОВИЯМИ ОХЛАЖДЕНИЯ НАГРЕТОГО ТЕЛА | 1993 |

|

RU2067904C1 |

| DE 4445072, 15.02.1996 | |||

| US 5724842, 10.03.1998. | |||

Авторы

Даты

2003-09-27—Публикация

2001-11-02—Подача