Изобретение относится к области обработки материалов давлением и может быть использовано для гибки полосового материала, в том числе для гибки ножей и биговальных линеек вырубных штанцевых форм, которые используются для изготовления упаковки, этикеток и пр.

Известен листогибочный пресс (1). Пресс содержит основание, матрицу и установленный с возможностью возвратно-поступательного перемещения пуансон, соединенный с устройством его перемещения, которое осуществляется гидроприводом. Данный пресс из-за наличия гидропривода сложен конструктивно и в эксплуатации. Пресс также не позволяет осуществлять гибку материала по множеству различных профилей.

Известен листогибочный пресс (2), содержащий основание, матрицу и установленный с возможностью возвратно-поступательного перемещения пуансон, соединенный с ручным приводом. Устройство позволяет устранить недостатки, связанные с его конструктивной сложностью, однако не позволяет осуществлять гибку по множеству различных профилей.

Техническим результатом изобретения является получение при гибке изделий с различными профилями, повышение точности гибки, что особенно важно при изготовлении сложных профилей, обеспечение удобства работы оператора, уменьшение усилий, прикладываемых оператором при гибке.

Указанный технический результат достигается тем, что в ручном гибочном устройстве, содержащем основание, матрицу, установленный с возможностью возвратно-поступательного перемещения пуансон, соединенный с рукояткой, направляющую с передвижным упором, матрица и пуансон выполнены в виде сменного парного комплекта с профилированными рабочими поверхностями, пуансон установлен и закреплен в держателе, жестко соединенном с ползуном, шарнирно соединенным с эксцентриком, причем эксцентрик шарнирно соединен с основанием, а рукоятка закреплена на эксцентрике, при этом ползун и эксцентрик размещены в полости, выполненной в основании, матрица установлена и закреплена в отверстии, выполненном в основании, и снабжена регулируемым упором с профилированным съемным наконечником, упор шарнирно закреплен в основании с возможностью возвратно-поступательного перемещения в плоскости перемещения пуансона и вращения вокруг оси, расположенной в плоскости перемещения пуансона и перпендикулярной направлению его перемещения, наконечник установлен с возможностью возвратно-поступательного перемещения в плоскости перемещения пуансона и вращения вокруг своей оси, направляющая выполнена в виде цилиндрического стержня, установленного в сквозном отверстии основания по свободной посадке перпендикулярно плоскости перемещения пуансона и снабжена фиксатором направляющей, на направляющей установлен кронштейн, снабженный фиксатором кронштейна, при этом передвижной упор установлен на кронштейне с возможностью дополнительного перемещения вдоль направляющей и снабжен фиксатором упора, а рабочая плоскость передвижного упора параллельна плоскости перемещения пуансона.

Устройство выполнено с возможностью смены парного комплекта матрица-пуансон, что позволяет получать различные профили гибки, отличающиеся радиусом и углом гибки, расстояниями между соседними линиями гибки на одной заготовке. Регулируемый упор матрицы повышает изгибную жесткость матрицы, что вместе с наличием на регулируемом упоре профилированного съемного наконечника позволяет однозначно установить матрицу в рабочее положение и сохранять ее положение в процессе работы, а тем самым повысить точность гибки. Повышение точности гибки обеспечивается также за счет того, что передвижной упор для установки заготовки в рабочее положение имеет возможность дополнительного перемещения вдоль направляющей для более точной ее установки.

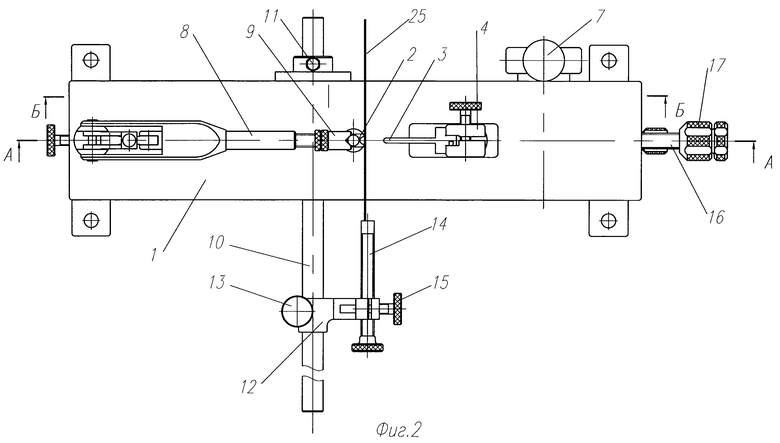

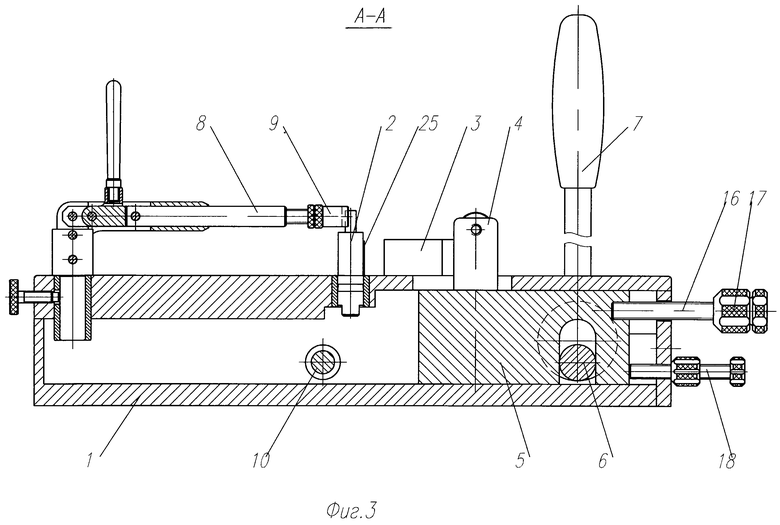

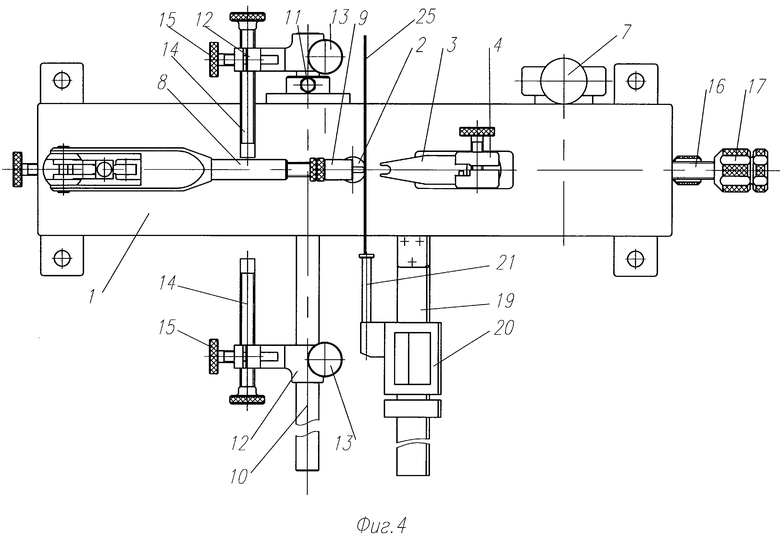

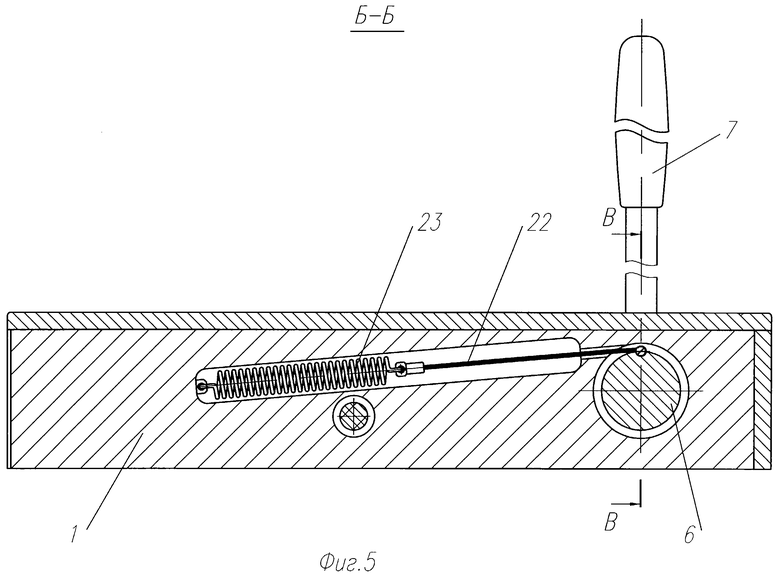

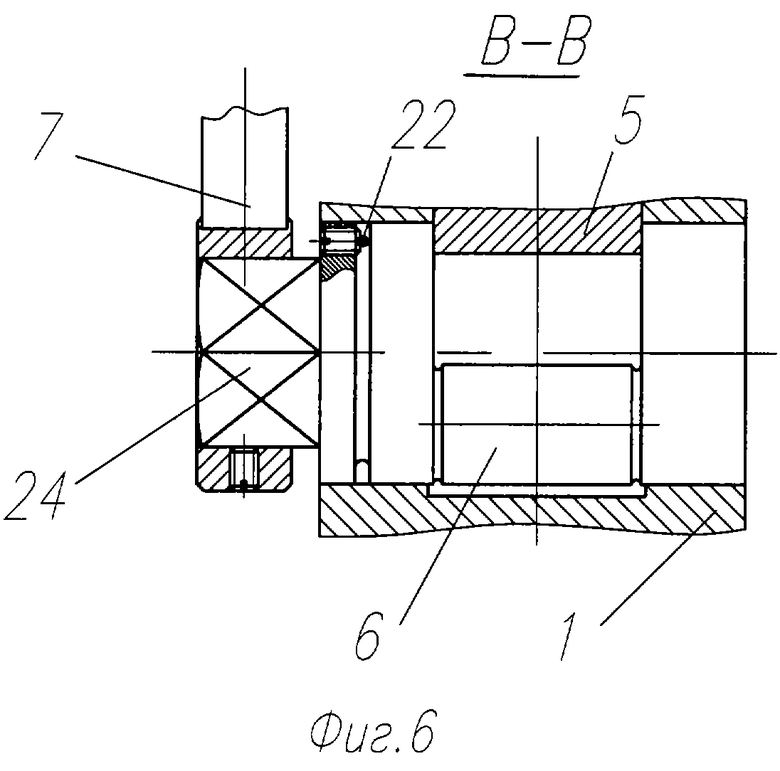

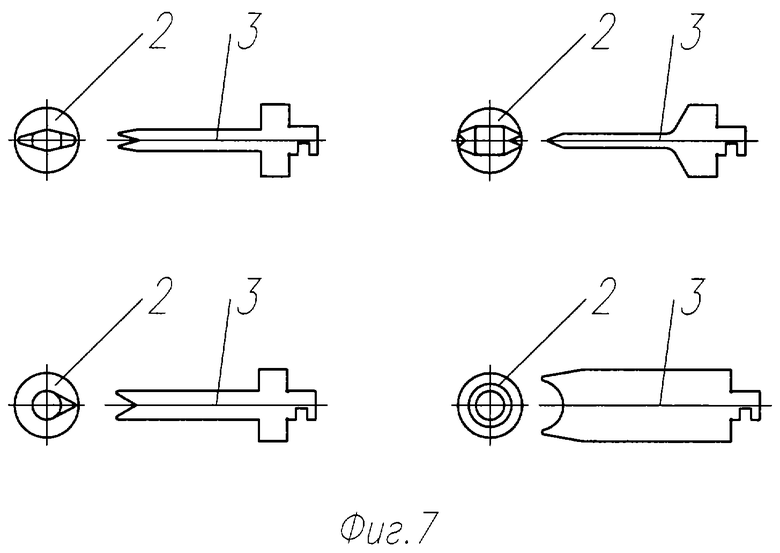

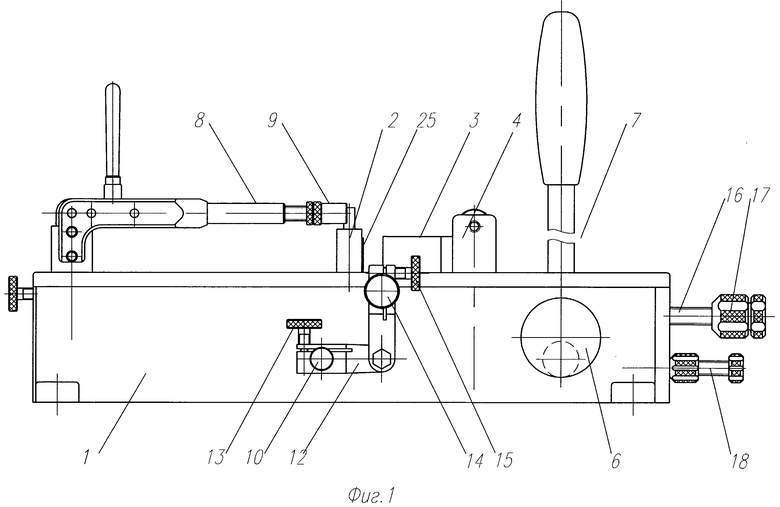

Ручное гибочное устройство представлено на чертежах, где на фиг.1 представлен общий вид; на фиг.2 - вид сверху; фиг.3 - продольный разрез по А-А на фиг. 2; фиг.4 - вид сверху с дополнительно установленными измерительной линейкой, вторым передвижным упором и другим комплектом матрица-пуансон; фиг.5 - разрез по Б-Б на фиг.2; фиг.6 - разрез по В-В на фиг.5; фиг.7 - варианты сменных парных комплектов матрица-пуансон, где:

1 - основание

2 - матрица

3 - пуансон

4 - держатель пуансона

5 - ползун

6 - эксцентрик

7 - рукоятка

8 - регулируемый упор матрицы

9 - профилированный съемный наконечник

10 - направляющая

11 - фиксатор направляющей

12 - кронштейн

13 - фиксатор кронштейна

14 - передвижной упор

15 - фиксатор передвижного упора

16 - ограничитель хода ползуна

17 - упорная гайка с контргайкой

18 - упорный винт с контргайкой

19 - измерительная линейка

20 - подвижная каретка

21 - измерительный упор

22 - тросик

23 - пружина

24 - призма для установки рукоятки

25 - заготовка

Ручное гибочное устройство (фиг.1, 2) содержит основание 1, матрицу 2, установленную и закрепленную в отверстии основания 1, пуансон 3, установленный и закрепленный в держателе пуансона 4. Держатель пуансона 4 жестко соединен с ползуном 5, шарнирно соединенным с эксцентриком 6, причем эксцентрик 6 шарнирно соединен с основанием 1 (фиг.3). На эксцентрике 6 закреплена рукоятка 7. Матрица 2 снабжена регулируемым упором 8 с профилированным съемным наконечником 9. Упор 8 шарнирно закреплен в основании 1 с возможностью возвратно-поступательного перемещения в плоскости перемещения пуансона 3 и вращения вокруг оси, расположенной в плоскости перемещения пуансона и перпендикулярной направлению его перемещения, наконечник 9 установлен с возможностью возвратно-поступательного перемещения в плоскости перемещения пуансона 3 и вращения вокруг своей оси. Направляющая 10 (фиг.2) выполнена в виде цилиндрического стержня, установленного в сквозном отверстии основания 1 по свободной посадке перпендикулярно плоскости перемещения пуансона 3 и снабжена фиксатором направляющей 11. На направляющей 10 установлен кронштейн 12, снабженный фиксатором кронштейна 13, при этом передвижной упор 14 установлен на кронштейне 12 с возможностью дополнительного перемещения вдоль направляющей 10 и снабжен фиксатором передвижного упора 15, а рабочая плоскость передвижного упора 14 параллельна плоскости перемещения пуансона 3.

Кронштейн 12, на котором установлен передвижной упор 14, может быть выполнен в виде двух шарнирно соединенных звеньев. Такое выполнение кронштейна позволяет выводить передвижной упор из рабочей зоны устройства, сохраняя его положение на направляющей при установке другой заготовки, что повышает оперативность работы в случае изготовления серии одинаковых деталей.

Устройство может быть снабжено, по крайней мере, одним дополнительным идентичным передвижным упором. Дополнительный упор может быть установлен на направляющей 10 как с той же стороны относительно основания 1, что и первый упор 14, так и с противоположной стороны (фиг.4). Это позволяет повысить оперативность работы при изготовлении серии одинаковых деталей, на каждой из которых выполняются два и более гибов на разных расстояниях от торца заготовки 25.

В ползуне 5 установлен на резьбе ограничитель хода 16 в виде винта и упорной гайки с контргайкой 17, ограничивающий ход ползуна при движении пуансона вперед (фиг.3).

В основании 1 установлен на резьбе упорный винт с контргайкой 18, который ограничивает ход ползуна в противоположном направлении, и тем самым определяет исходное положение рукоятки 7, удобное для конкретного оператора.

На основании 1 (фиг. 4) может быть дополнительно установлена измерительная линейка 19 в виде штангенциркуля, на подвижной каретке 20 которого установлен с возможностью перемещения вдоль линейки измерительный упор 21, рабочая плоскость которого параллельна плоскости перемещения пуансона 3, а ось совпадает с плоскостью размещения заготовки 25. Наличие измерительной линейки позволяет производить точную гибку заготовок без предварительной разметки по заранее заданному размеру от торца заготовки 25.

На эксцентрике 6 закреплен тросик 22, соединенный через пружину 23 с основанием 1 (фиг.5). При рабочем ходе рукоятки 7 тросик 22 наматывается на эксцентрик 6, растягивая при этом пружину 23. После завершения рабочего хода рукоятка 7 под воздействием пружины 23 возвращается в исходное положение без усилий со стороны оператора.

Рукоятка 7 (фиг. 6) выполнена съемной и может быть установлена на эксцентрик 6 по боковым граням призмы 24 с числом граней не менее трех с последующим закреплением, что позволяет переустанавливать рукоятку в разные положения по углу, удобные для работы конкретного оператора.

Ручное гибочное устройство оснащено набором парных комплектов матрица-пуансон для выполнения различных по геометрическим параметрам гибов заготовок (фиг.7).

Устройство (фиг.1) работает следующим образом. Устанавливают необходимый для работы парный гибочный комплект, состоящий из матрицы 2 и пуансона 3. Пуансон 3 устанавливают в держатель пуансона 4 и закрепляют. Матрицу 2 устанавливают в соответствующее отверстие в основании 1. К верхней опорной части матрицы вращательным и возвратно-поступательным движениями подводят регулируемый упор матрицы 8 с профилированным наконечником 9 и за счет возвратно-поступательного и вращательного движения наконечника осуществляют плотный контакт наконечника 9 с матрицей 2. Затем закрепляют наконечник, матрицу и регулируемый упор матрицы. Если верхняя опорная часть матрицы имеет цилиндрическую форму, то устанавливают наконечник с V-образным вырезом (фиг. 2), а если верхняя часть матрицы имеет плоскую опорную поверхность, то устанавливают наконечник с плоским торцом (фиг.4). Производят подготовку заготовки - отрезают в размер, выполняют разметку будущих линий гибки. Предварительно выставляют передвижной упор (фиг. 2), перемещая кронштейн вдоль направляющей 10, и закрепляют его на направляющей фиксатором кронштейна 13. Заготовку 25 устанавливают на основание 1 таким образом, чтобы совместить линию разметки с плоскостью движения пуансона 3. Вращая передвижной упор 14, совмещают его рабочую плоскость с торцом заготовки 25 и закрепляют в кронштейне фиксатором 15. Прижимая заготовку к матрице 2 и передвижному упору, производят гибку заготовки. Для этого вращают рукоятку 7 "на себя". Вращение рукоятки передается на эксцентрик 6, преобразуется в поступательное движение ползуна 5 и, следовательно, пуансона 3, закрепленного на ползуне в держателе пуансона 4. При вращении эксцентрика 6 на него наматывается тросик 22 (фиг.5 и 6), соединенный через пружину 23 с основанием 1. После отпускания рукоятки 7 под воздействием пружины 23 эксцентрик 6 вместе с рукояткой автоматически возвращается в исходное положение. В исходное положение возвращается также и ползун 5 с пуансоном 3. Гибочное устройство снова готово к работе. Установка на основании 1 дополнительной линейки 19 в виде штангенциркуля (фиг.4) позволяет производить точную гибку заготовок без предварительной разметки. При этом передвижной упор 14 выводится из рабочей зоны устройства поворотом вокруг направляющей 10 или поворотом звеньев кронштейна в соединяющем их шарнире, либо упор снимается с направляющей. Подвижная каретка 20 штангенциркуля выставляется по необходимому для гибки размеру. Заготовку 25 прижимают к матрице 2 и измерительному упору 21 и производят гибку. Использование ограничителя хода ползуна 16 позволяет изменять угол гибки заготовки (при одном и том же радиусе гибки, т.е., при использовании одной пары матрица-пуансон) за счет изменения хода ползуна вперед. Кроме того, изменять геометрические параметры гибки можно за счет использования различных парных комплектов матрица-пуансон с различными профилированными поверхностями (фиг. 7). Оптимальный набор состоит из 14 парных комплектов матрица-пуансон, однако их может быть и намного больше в зависимости от решаемых задач.

Изобретение в рамках одного устройства позволяет получать изделия с различными профилями. Устройство обеспечивает высокую точность гибки и позволяет повысить оперативность работы. В устройстве предусмотрены узлы для обеспечения удобства работы оператора и уменьшения усилий, прикладываемых оператором при гибке.

Источники информации

1. А.с. SU 1697925, B 21 D 5/02, 26.12.89.

2. Патент RU 2150343, B 21 D 5/02, 12.10.99 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ВЫРУБКИ ПАЗОВ В ПОЛОСОВЫХ ЗАГОТОВКАХ | 2002 |

|

RU2217298C1 |

| РУЧНОЕ ГИБОЧНОЕ УСТРОЙСТВО | 2007 |

|

RU2356671C1 |

| РУЧНОЙ ШТАМП ДЛЯ ОТРЕЗКИ ПОЛОСОВОГО МАТЕРИАЛА | 2002 |

|

RU2217270C1 |

| РЕЖУЩЕЕ УСТРОЙСТВО | 2002 |

|

RU2219047C1 |

| Ручное гибочное устройство | 2024 |

|

RU2836116C1 |

| РУЧНЫЕ НОЖНИЦЫ | 2002 |

|

RU2213648C1 |

| Способ и устройство для гибки тонколистового металла | 2017 |

|

RU2638465C1 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ КОНСТАНТАНОВОЙ ПРОВОЛОКИ СКОБОК И ВСТАВКИ ИХ В АСБЕСТОВЫЕ КОРОБКИ ТЕРМОБЛОКОВ | 1956 |

|

SU108681A1 |

| ШТАМП ДЛЯ ОТГИБКИ ЭЛЕМЕНТОВ ЗАГОТОВКИ В РАЗНЫЕ СТОРОНЫ | 1991 |

|

RU2021861C1 |

Изобретение предназначено для ручной гибки полосового материала, в том числе для гибки ножей и биговальных линеек вырубных штанцевых форм. Устройство содержит основание, матрицу, пуансон, установленный с возможностью возвратно-поступательного перемещения, направляющую с передвижным упором. Матрица и пуансон выполнены в виде сменного парного комплекта с профилированными рабочими поверхностями. Пуансон закреплен в держателе, соединенном с механизмом его перемещения. Матрица закреплена в основании и снабжена регулируемым упором, повышающим ее изгибную жесткость и обеспечивающим ее однозначную установку в рабочее положение. Направляющая выполнена в виде стержня, установленного по свободной посадке в сквозное отверстие основания, и снабжена кронштейном, на котором установлен подвижный упор с возможностью дополнительного перемещения вдоль направляющей для установки заготовки в рабочее положение. В устройстве предусмотрены средства для удобства работы оператора и уменьшения усилий, прилагаемых при гибке. Устройство позволяет получать изделия с различными профилями и повышает точность гибки. 9 з.п. ф-лы, 7 ил.

| ЛИСТОГИБОЧНЫЙ ПРЕСС | 1999 |

|

RU2150343C1 |

| Ручной станок для загибания краев металлических листов | 1931 |

|

SU27683A1 |

| DE 28335405 B2, 18.09.1980 | |||

| US 3763685, 09.10.1973. | |||

Авторы

Даты

2003-09-27—Публикация

2002-04-05—Подача