Предлагаемое изобретение относится к области обработки металлов давлением и предназначено для ручной гибки листового металла.

Известны гидравлические прессы, кривошипные штамповочные прессы, прессы-автоматы (А.С. Килов, К.А. Килов. Производство заготовок. Листовая штамповка: Серия учебных пособий из шести книг. Книга 2. Получение заготовок из листового материала и гнутые профили: Оренбург: ГОУ ОГУ, 2004. – 182 с. - https://lib-bkm.ru/load/85-1-0-2660, http://web.archive.org/web/20240000000000*/https://lib-bkm.ru/load/85-1-0-2660), применяемые для обработки листового материала давлением и получения деталей сложной геометрической формы с высокой точностью и производительностью. Однако эти устройства имеют сложную конструкцию и высокую стоимость, что не позволяет применять их в условиях мелкосерийного и индивидуального производства. При изготовлении деталей в небольших количествах более целесообразно использовать ручные гибочные устройства, простые в обращении и обеспечивающие низкую себестоимость получаемого изделия.

Известно ручное гибочное устройство (патент RU 2356671, опубл. 27.05.2009, бюл. №15 - аналог) содержащее основание, рукоятку, опору с матрицей, пуансон, закрепленный в держателе, соединенный с ползуном, эксцентриковый механизм, соединенный с ползуном. Эксцентриковый механизм выполнен в виде пары эксцентриков, подшипника, дополнительного рычага-коромысла с роликом и штока с корпусом. Устройство предназначено для гибки листового металла и обеспечивает уменьшение усилий, прилагаемых оператором при гибке. Однако данное устройство не позволяет получать изделия со сложным профилем.

Известно ручное гибочное устройство (патент RU 2212967, опубл. 27.09.2003, бюл. №27 - прототип) содержащее основание, матрицу, пуансон, установленный с возможностью возвратно-поступательного перемещения, направляющую с передвижным упором. Матрица и пуансон выполнены в виде сменного парного комплекта с профилированными рабочими поверхностями. Пуансон закреплен в держателе, соединенном с механизмом его перемещения. Устройство позволяет получать изделия с различными профилями, однако для гибки деталей сложной формы необходимо несколько раз переустанавливать заготовку и менять парный комплект матрицы с пуансоном, что значительно снижает производительность процесса обработки.

Задачей предлагаемого изобретения является обеспечение возможности гибки деталей сложной конфигурации из листового металла ручным способом с высокой производительностью.

Техническим результатом является создание ручного гибочного устройства, позволяющего производить гибку листового металла с получением детали заданной формы за один проход рабочего органа.

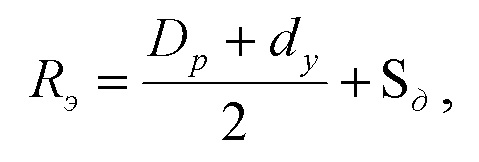

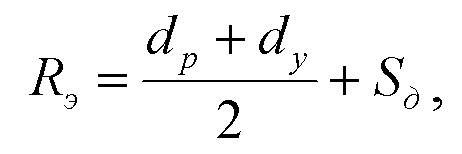

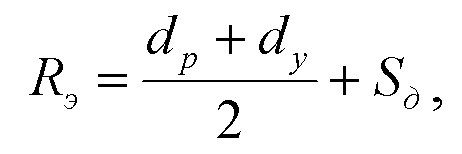

Технический результат достигается ручным гибочным устройством (далее – устройство), содержащим основание, опору с матрицей, рычаг-коромысло и прижимной ролик. При этом опора с матрицей жестко закреплена на основании. На опоре посредством оси установлен прижим с возможностью поворота относительно опоры. Прижим состоит из двух контурных направляющих, соединенных друг с другом планкой, на которой жестко закреплена рукоятка прижима. Противоположные стороны каждой контурной направляющей соединены перекладинами, посредине которых закреплены пальцы. На пальцах с возможностью поворота установлен рычаг-коромысло с рукояткой рычага. В рычаге-коромысле проделаны радиальные пазы, в которые своими концами установлен прижимной валик с возможностью радиального перемещения вдоль пазов. Посредине прижимного валика с возможностью вращения посредством подшипников установлен прижимной ролик, по бокам от которого с возможностью вращения посредством подшипников установлены упорные ролики, контактирующие своими наружными поверхностями с внутренними поверхностями контурных направляющих. Наружная поверхность матрицы очерчена по кривой, соответствующей контуру детали после обработки, а внутренняя поверхность контурных направляющих очерчена по кривой, являющейся эквидистантой наружной поверхности матрицы с отступом, рассчитываемым по зависимости

где  - диаметр прижимного ролика,

- диаметр прижимного ролика,

- диаметр упорных роликов,

- диаметр упорных роликов,

- толщина детали.

- толщина детали.

Для фиксации заготовки на матрице предусмотрен карман.

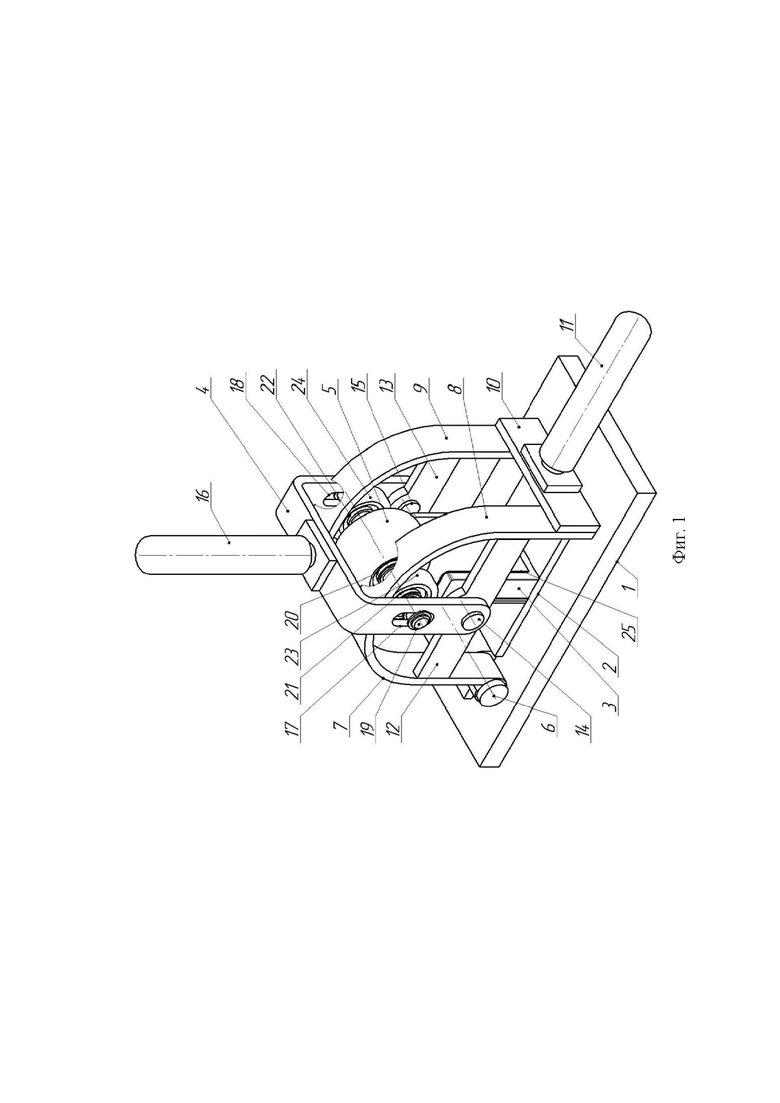

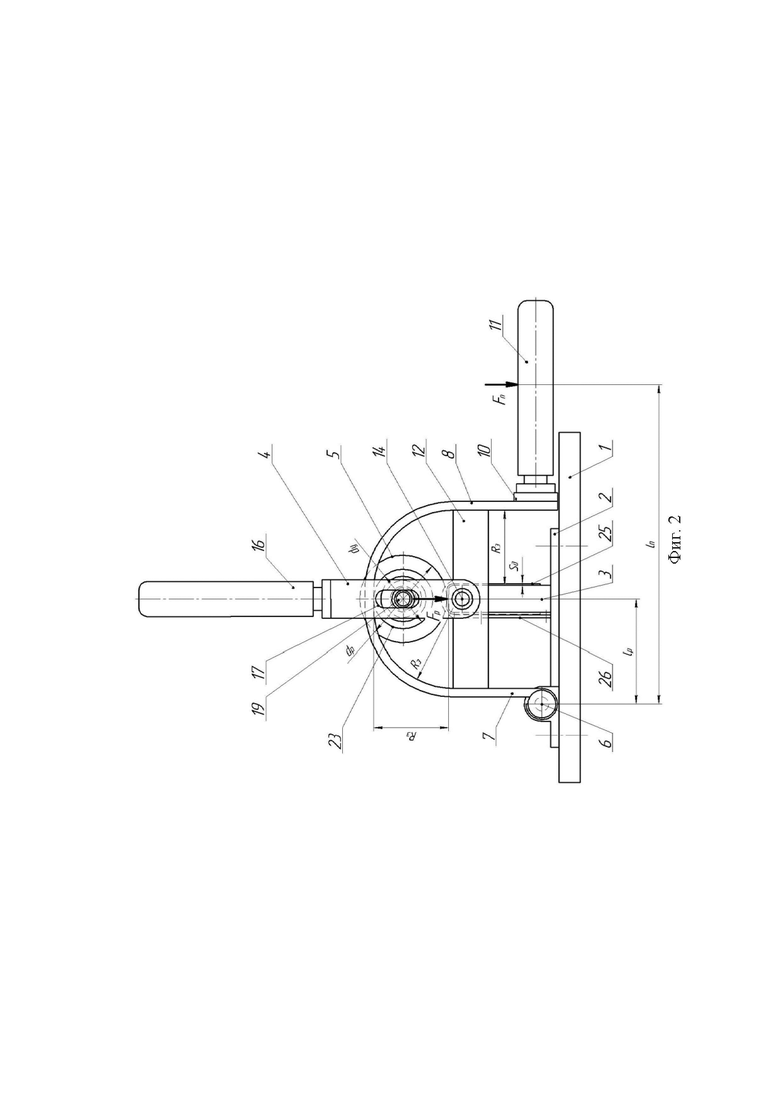

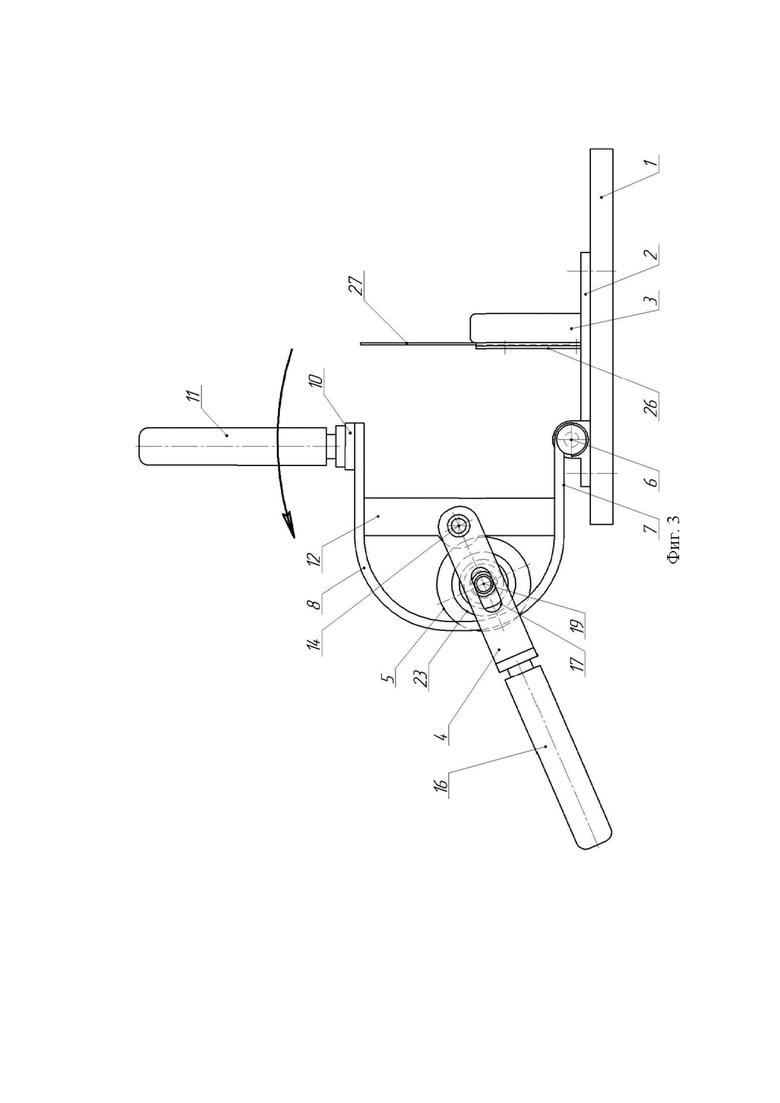

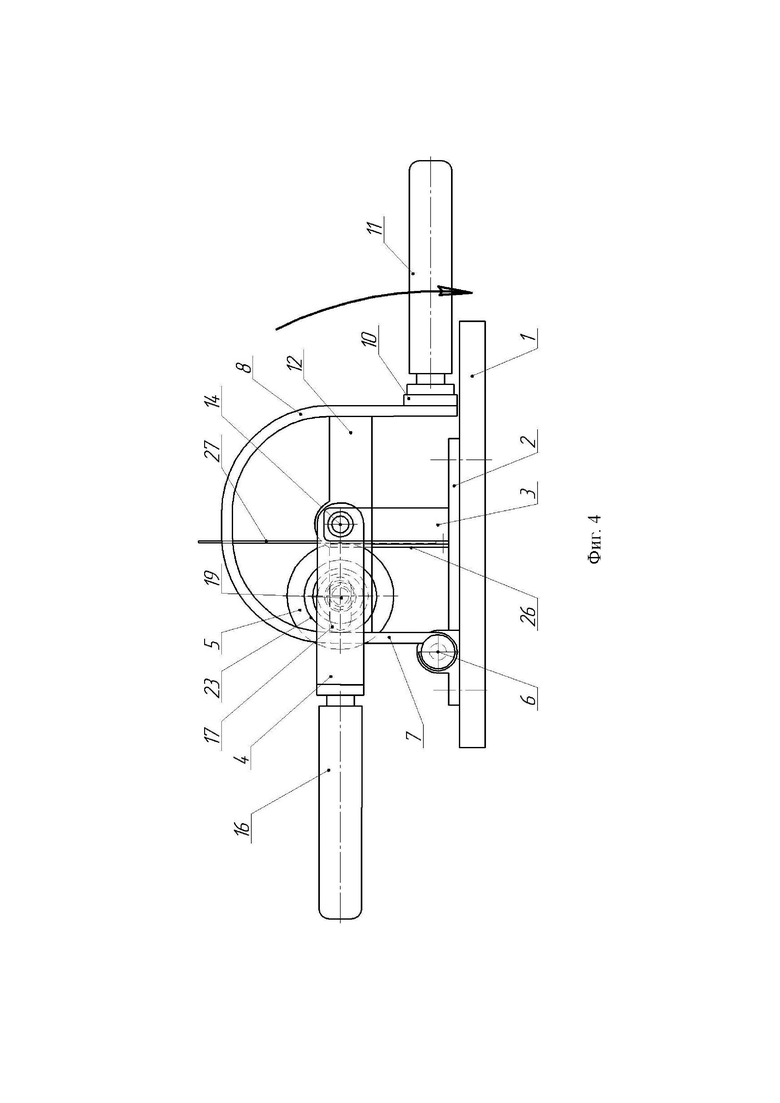

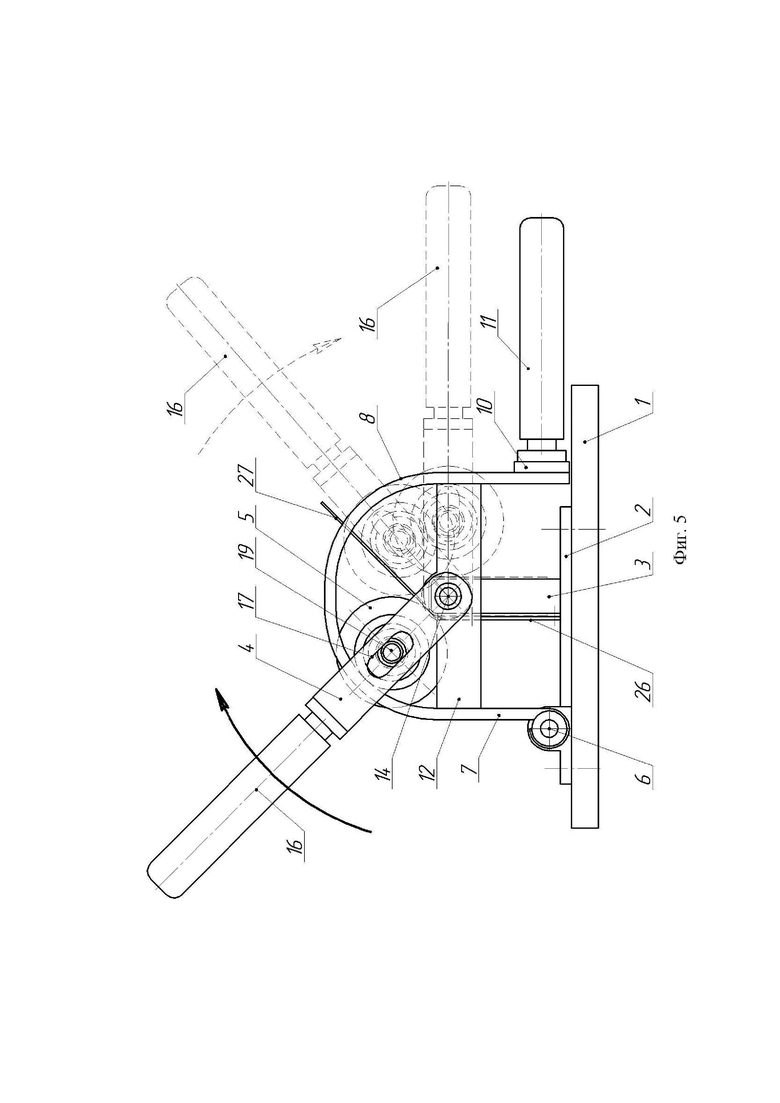

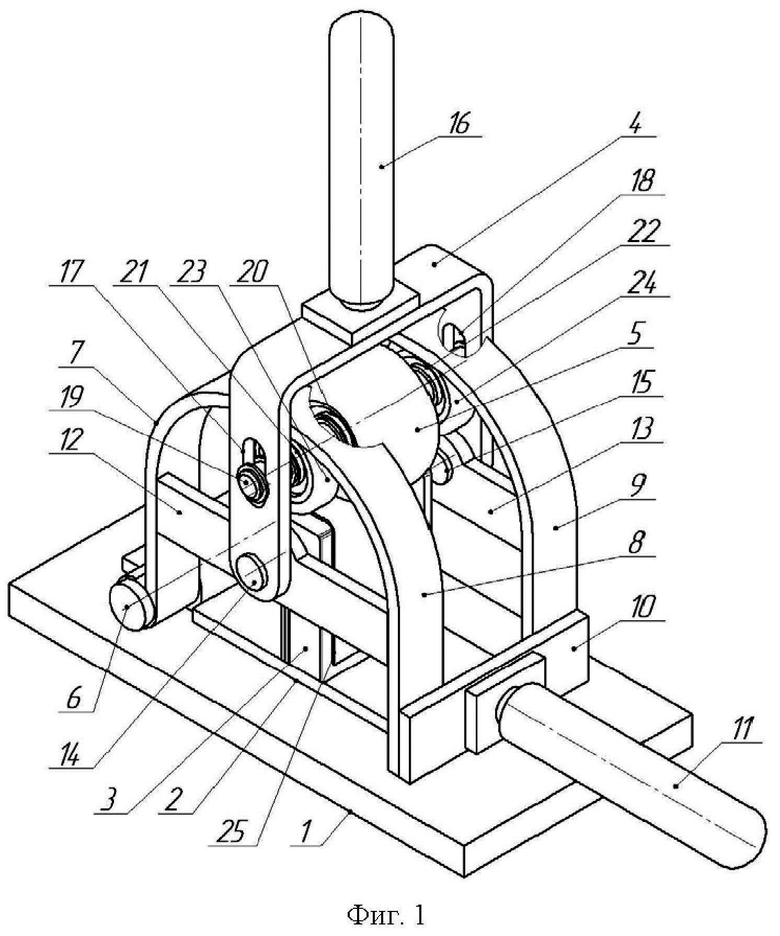

На фиг. 1 изображен общий вид устройства в исходном положении с готовой деталью. На фиг. 2 изображена фронтальная проекция устройства в исходном положении с готовой деталью и схемой распределения усилий. На фиг. 3 изображена фронтальная проекция устройства при раскрытом положении прижима с вставленной плоской заготовкой. На фиг. 4 изображена фронтальная проекция устройства при проходе прижимного ролика по левой стороне заготовки. На фиг. 5 изображена фронтальная проекция устройства при проходе прижимного ролика по всему контуру заготовки.

Ручное гибочное устройство содержит основание 1, опору 2 с матрицей 3, рычаг-коромысло 4 и прижимной ролик 5. При этом опора 2 с матрицей 3 жестко закреплена на основании 1. На опоре 2 посредством оси 6 установлен прижим 7 с возможностью поворота относительно опоры 2. Прижим 7 состоит из двух контурных направляющих 8 и 9, соединенных друг с другом планкой 10, на которой жестко закреплена рукоятка прижима 11. Противоположные стороны каждой контурной направляющей 8 и 9 соединены перекладинами 12 и 13, посредине которых закреплены пальцы 14 и 15. На пальцах 14 и 15 с возможностью поворота установлен рычаг-коромысло 4 с рукояткой рычага 16. В рычаге-коромысле 4 проделаны радиальные пазы 17 и 18, в которые своими концами установлен прижимной валик 19 с возможностью радиального перемещения вдоль пазов 17 и 18. Посредине прижимного валика 19 с возможностью вращения посредством подшипников 20 установлен прижимной ролик 5, по бокам от которого с возможностью вращения посредством подшипников 21 и 22 установлены упорные ролики 23 и 24, контактирующие своими наружными поверхностями с внутренними поверхностями контурных направляющих 8 и 9. Наружная поверхность матрицы 3 очерчена по кривой, соответствующей контуру детали 25 после обработки, а внутренняя поверхность контурных направляющих 8 и 9 очерчена по кривой, являющейся эквидистантой наружной поверхности матрицы 3 с радиусом (отступом), рассчитываемым по зависимости

где dp - диаметр прижимного ролика, dу - диаметр упорных роликов,

Sд - толщина детали.

Для фиксации заготовки на матрице 3 предусмотрен карман 26.

Устройство работает следующим образом.

Перед установкой заготовки в устройство рабочий берется за рукоятку прижима 11 и поворачивает прижим 7 с рычагом-коромыслом 4 против часовой стрелки относительно оси 6, открывая доступ к матрице 3 (фиг. 3). Плоская заготовка 27 вставляется в карман 26 на матрице 3, после чего рабочий берется за рукоятку прижима 11 и поворачивает её вместе с прижимом 7 по часовой стрелке до касания прижимного ролика 5 с левой стороной заготовки 27 (фиг. 4). Затем, придерживая одной рукой рукоятку прижима 11 с прижимом 7, рабочий берется другой рукой за рукоятку рычага 16 и поворачивает её вместе с рычагом-коромыслом 4 по часовой стрелке (фиг. 5). При этом упорные ролики 23 и 24 обкатываются по внутренним поверхностям контурных направляющих 8 и 9, а прижимной ролик 5 обкатывается по поверхности заготовки 27, прижимая её к матрице 3 по всему контуру и придавая ей заданную форму готовой детали. Причем наличие радиальных пазов 17 и 18 позволяет прижимному валику 19 перемещаться вдоль рычага-коромысла, сохраняя с ним постоянный контакт при обкатном движении прижимного ролика 5 по сложной траектории вокруг матрицы 3 с заготовкой 27.

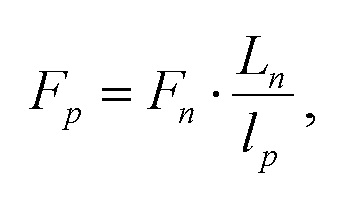

При этом воздействие на рукоятку прижима 11 силой Fп на плече Lп создает относительно оси 6 момент, который обеспечивает силу давления Fр прижимного ролика 5 на заготовку 27 (фиг. 2), определяемую по зависимости

где  - расстояние от оси 6 до точки приложения силы Fр.

- расстояние от оси 6 до точки приложения силы Fр.

Соотношение Lп/lр показывает, что устройство позволяет увеличивать силу давления Fр прижимного ролика 5 на заготовку 27 более чем в 3 раза по сравнению с силой Fп, прикладываемой к рукоятке прижима 11, что значительно облегчает формообразование детали ручным способом.

Таким образом, устройство позволяет производить гибку листового металла ручным способом и получать детали сложной геометрической формы за один проход рабочего органа, что обеспечивает высокую производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для гибки тонколистового металла | 2017 |

|

RU2638465C1 |

| КОМПЛЕКС УСТРОЙСТВ ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ЧАСТЕЙ РУЧНОЙ МОТЫГИ | 1993 |

|

RU2088362C1 |

| Гибочный станок | 2023 |

|

RU2809881C1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КОНУСНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2280525C1 |

| Штамп для изготовления отводов из листовых заготовок | 1981 |

|

SU958003A1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 2010 |

|

RU2434703C1 |

| Устройство для гибки змеевиков из труб | 1979 |

|

SU880561A1 |

| Штамп для гибки петель | 1986 |

|

SU1344475A1 |

| РУЧНОЕ ГИБОЧНОЕ УСТРОЙСТВО | 2007 |

|

RU2356671C1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ПРОФИЛЕЙ | 1992 |

|

RU2045362C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при ручной гибке листового металла. Устройство содержит основание, на котором жестко закреплена опора с матрицей, рычаг-коромысло и прижимной ролик. Устройство оснащено прижимом, состоящим из двух контурных направляющих, очерченных по кривой, являющейся эквидистантой наружной поверхности матрицы. Наружная поверхность матрицы очерчена по кривой, соответствующей контуру детали после обработки. В рычаге-коромысле выполнены радиальные пазы, в которые своими концами установлен прижимной валик с прижимным роликом и двумя упорными роликами. Упорные ролики контактируют своими наружными поверхностями с внутренними поверхностями контурных направляющих. В результате обеспечивается возможность производить гибку листового металла по заданному шаблону за один проход рабочего органа. 5 ил.

Ручное гибочное устройство, содержащее основание, опору с матрицей, рычаг-коромысло и прижимной ролик, отличающееся тем, что опора с матрицей жестко закреплена на основании, на опоре посредством оси установлен прижим с возможностью поворота относительно опоры, причем прижим состоит из двух контурных направляющих, соединенных друг с другом планкой, на которой жестко закреплена рукоятка прижима, а противоположные стороны каждой контурной направляющей соединены перекладинами, посредине которых закреплены пальцы, на пальцах с возможностью поворота установлен рычаг-коромысло с рукояткой рычага, при этом в рычаге-коромысле проделаны радиальные пазы, в которые своими концами установлен прижимной валик с возможностью радиального перемещения вдоль пазов, посредине прижимного валика с возможностью вращения посредством подшипников установлен прижимной ролик, по бокам от которого с возможностью вращения посредством подшипников установлены упорные ролики, контактирующие своими наружными поверхностями с внутренними поверхностями контурных направляющих, при этом наружная поверхность матрицы очерчена по кривой, соответствующей контуру детали после обработки, а внутренняя поверхность контурных направляющих очерчена по кривой, являющейся эквидистантой наружной поверхности матрицы с отступом Rэ, рассчитываемым по зависимости

где dp - диаметр прижимного ролика, dу - диаметр упорных роликов, Sд - толщина детали, а для фиксации заготовки на матрице предусмотрен карман.

| РУЧНОЕ ГИБОЧНОЕ УСТРОЙСТВО | 2002 |

|

RU2212967C1 |

| РУЧНОЕ ГИБОЧНОЕ УСТРОЙСТВО | 2007 |

|

RU2356671C1 |

| RU 2051766 C1, 10.01.1996 | |||

| Устройство защитного отключения (УЗО) с аэрозолеобразующей или газообразующей системой пожаротушения и инициированием с помощью самовозгорающегося термовоспламенителя. | 2022 |

|

RU2788832C1 |

| 0 |

|

SU156068A1 | |

Авторы

Даты

2025-03-11—Публикация

2024-09-17—Подача