Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении штампованных поковок объемной штамповкой.

Известен способ изготовления осесимметричных изделий, включающий осадку цилиндрической заготовки с формированием конусного участка боковой поверхности заготовки, прилегающей к торцу со стороны приложения усилия осадки, высотой 0,2-0,3 от высоты осаженной заготовки и с углом 30-45o к вертикальной оси симметрии и последующую ее штамповку в закрытом штампе (А.С. N 948514, В 21 J 5/02, Б.И. N 29, 1982 г.).

В этом способе не решается вопрос избавления перед закрытой штамповкой от излишков металла, связанного с неточностью резки. Способ лишь оттягивает момент образования торцевого заусенца - главного препятствия при внедрении технологий закрытой штамповки.

Известен способ изготовления поковок, включающий осадку исходной заготовки, окончательную штамповку в самораскрывающемся штампе и обрезку облоя (Семендей В. И. , Акаро И.Л., Волосов Н.Н. Прогрессивные технология, оборудование и автоматизация кузнечно-штамповочного производства КамАЗа. - М.: Машиностроение, 1989, 304 с. с ил., стр.58-59).

Реализация способа основана на использовании самораскрывающихся штампов, принцип работы которых основан на подъеме самоустанавливающейся матрицы вследствие силового взаимодействия с деформируемым материалом. Причем момент подъема зависит от соотношения силовых характеристик процесса: нормальных и касательных напряжений (напряжений контактного трения) на поверхности контакта деформируемого материала и самоустанавливающейся матрицы.

Силовые характеристики процесса в свою очередь зависят от большого числа технологических параметров, таких как температура нагрева деформируемого материала, температура нагрева штампа, количество и равномерность распределения смазки по контактной поверхности, объема исходной заготовки, сопротивления деформации материала и др. В производственных условиях при реализации технологического процесса указанные параметры имеют широкий диапазон изменений. Поэтому момент подъема самоустанавливающейся матрицы (когда закрытый штамп превращается в открытый, и излишек металла вытесняют в облой) относительно положения движущегося вниз пуансона строго не определен. Все это приводит к сложностям в эксплуатации. Наблюдается образование торцевого заусенца в месте сопряжения пуансона и самоустанавливающейся матрицы и "заедание" матрицы в верхнем положении. Дальнейшая эксплуатация возможна только после устранения неисправности. Простой оборудования и дополнительные трудозатраты сводят на нет достоинства способа. Кроме того, встречное движение металла в конечной стадии штамповки создает угрозу образования складки.

Без дополнительных затрат на металл способ можно использовать только для круглых в плане поковок с наклонной боковой поверхностью. Для поковок с вертикальной образующей боковой поверхности предусматривают наклонный напуск, что ведет к перерасходу металла.

Поставлена задача разработать экономичный, не чувствительный к изменениям технологических параметров способ изготовления штампованных поковок. Способ, позволяющий из заготовки обычной точности получить окончательную поковку в закрытом ручье. Тем самым реализовать преимущества закрытой объемной штамповки без дополнительных затрат на повышение точности исходной заготовки.

Технический результат в способе изготовления штампованных поковок, включающем осадку исходной заготовки, окончательную штамповку, обрезку облоя, достигается тем, что после осадки исходной заготовки формируют в открытом штампе полуфабрикат с размерами в плане не больше размеров в плане окончательно отштампованной поковки и объемом, равным объему окончательно отштампованной поковки, при этом излишки металла вытесняют в облой, обрезку облоя проводят перед окончательной штамповкой, а окончательную штамповку проводят в закрытом штампе.

Формируют полуфабрикат с размерами в плане в пределах 0,9÷1,0 от соответствующих размеров в плане окончательно отштампованной поковки.

Обрезку облоя и окончательную штамповку проводят в штампе совмещенного действия.

Окончательную штамповку проводят в закрытом штампе с компенсатором.

Осадку исходной заготовки проводят в кольце.

Осадку исходной заготовки осуществляют на вставках с фасонной поверхностью.

Избыток металла вытесняют в облой на высоте относительно нижнего полуфабриката, равной 0,2÷0,9 высоты полуфабриката.

Формирование полуфабриката в открытом штампе с вытеснением избытка металла в облой и обрезка облоя перед окончательной штамповкой позволяют получить полуфабрикат строго определенного объема, а именно: полуфабрикат объемом, равным объему окончательно отштампованной поковки. Это исключает образование заусенца и перегрузку закрытого штампа окончательного перехода штамповки.

Полуфабрикат формируют с размерами в плане не больше размеров в плане окончательно отштампованной поковки. В противном случае невозможно провести окончательную штамповку в закрытом штампе. Учитывая условия базирования заготовки в закрытом штампе и различную конфигурацию поковок, для большинства поковок целесообразно формировать полуфабрикат с размерами в плане в пределах 0,9÷1,0 от соответствующих размеров в плане окончательно отштампованной поковки. Это позволяет обеспечить надежное базирование полуфабриката и исключить заштамповку остатка облоя после обрезки в тело поковки.

При реализации способа изготовления штампованных поковок на универсальных прессах при ограниченности штампового пространства целесообразно обрезку облоя и окончательную штамповку проводить в штампе совмещенного действия. В этом случае повышается производительность, и экономится электроэнергия, затрачиваемая на привод пресса.

При сложной конфигурации поковок с труднозаполнимыми элементами и в случае учета износа штампа окончательную штамповку проводят в закрытом штампе с компенсатором.

При необходимости выполнения базирования осаженной заготовки по элементу полуфабриката осадку исходной заготовки осуществляют на вставках с фасонной контактной поверхностью.

При изготовлении круглых в плане поковок с целью экономии металла осадку проводят в кольце.

Для предотвращения попадания остатка облоя на теле полуфабриката в зазор между пуансоном и матрицей закрытого штампа (торцевой заусенец при закрытой штамповке) избыток металла при формировании полуфабриката вытесняют в облой на высоте относительно нижнего торца полуфабриката не больше 0,9 высоты полуфабриката.

Для получения полностью оформленного полуфабриката с минимальными материальными затратами избыток металла вытесняют в облой на высоте относительно нижнего торца не меньше 0,2 высоты полуфабриката.

Сопоставительный анализ заявляемого технического решения с прототипом показывает, что заявляемый способ изготовления штампованных поковок отличается от прототипа.

В способе-прототипе порядок выполнения действий и используемые при этом устройства: осадка, окончательная штамповка в самораскрывающемся штампе, обрезка облоя.

В предлагаемом способе порядок выполнения действий и используемые устройства: осадка, формирование полуфабриката в открытом штампе, обрезка облоя, окончательная штамповка в закрытом штампе.

В способе-прототипе полуфабрикат не формируют.

В предлагаемом способе формируют в открытом штампе полуфабрикат с размерами в плане не больше размеров в плане окончательно отштампованной поковки и объемом, равным объему окончательно отштампованной поковки, при этом излишек металла вытесняют в облой.

В способе-прототипе обрезку облоя проводят после окончательной штамповки.

В предлагаемом способе обрезку облоя проводят перед окончательной штамповкой.

В способе-прототипе окончательную штамповку проводят в самораскрывающемся штампе.

В предлагаемом способе окончательную штамповку проводят в закрытом штампе.

Эти отличительные признаки обеспечивают возможность стабильного получения высококачественных штампованных поковок с минимальными материальными затратами в закрытом штампе из заготовок обычной точности. Таким образом, данное техническое решение соответствует критерию "новизна".

Анализ авторских свидетельств, патентов и научно-технической информации не выявил использования новых существенных признаков предлагаемого изобретения по их функциональному назначению. Таким образом, предлагаемое техническое решение соответствует критерию "изобретательский уровень".

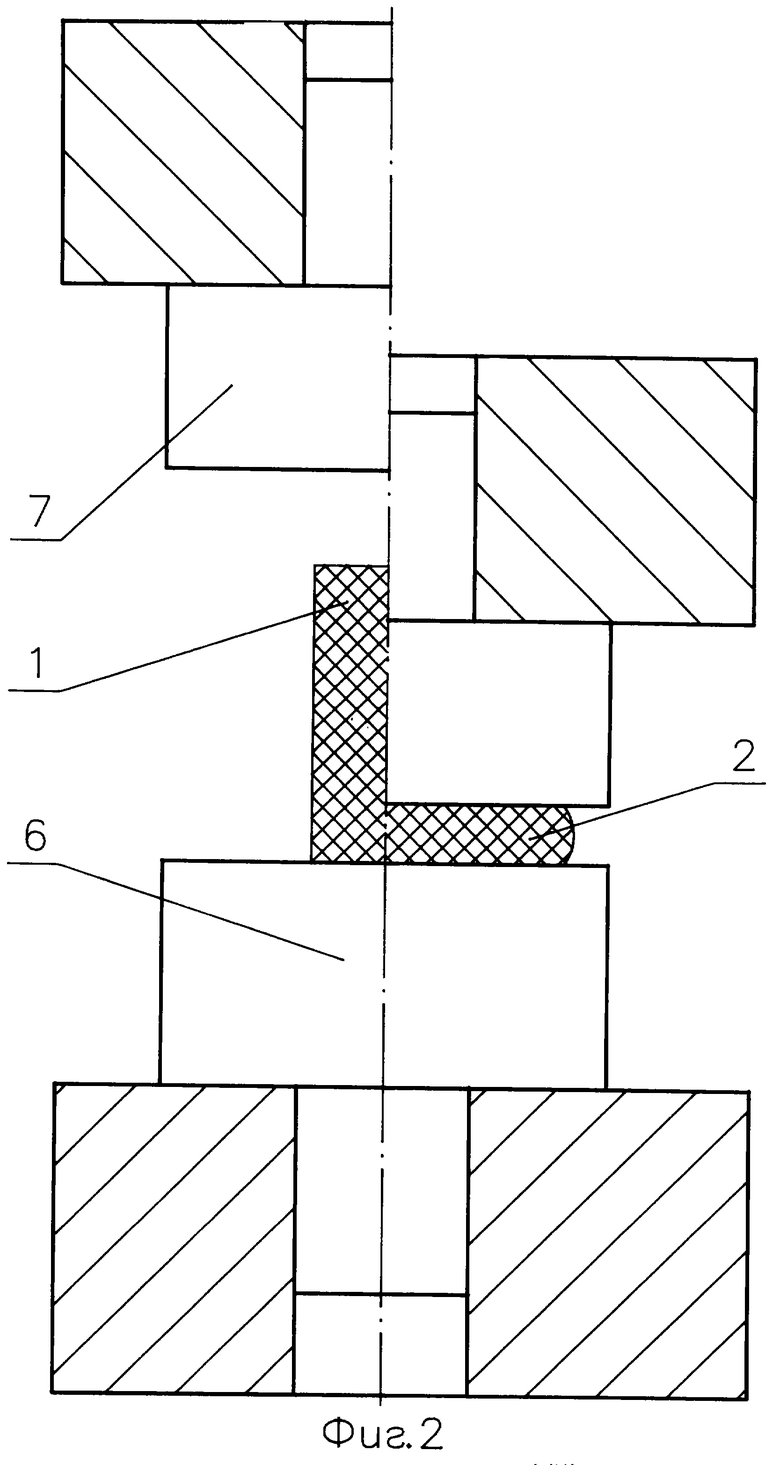

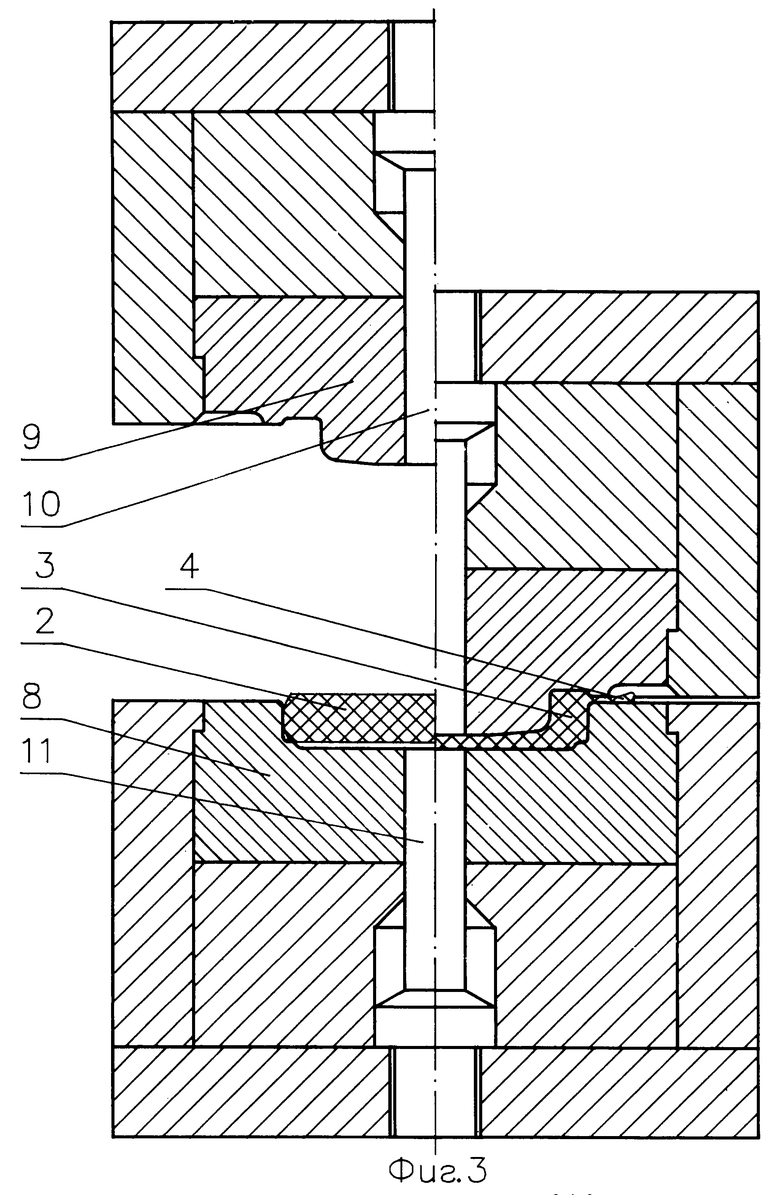

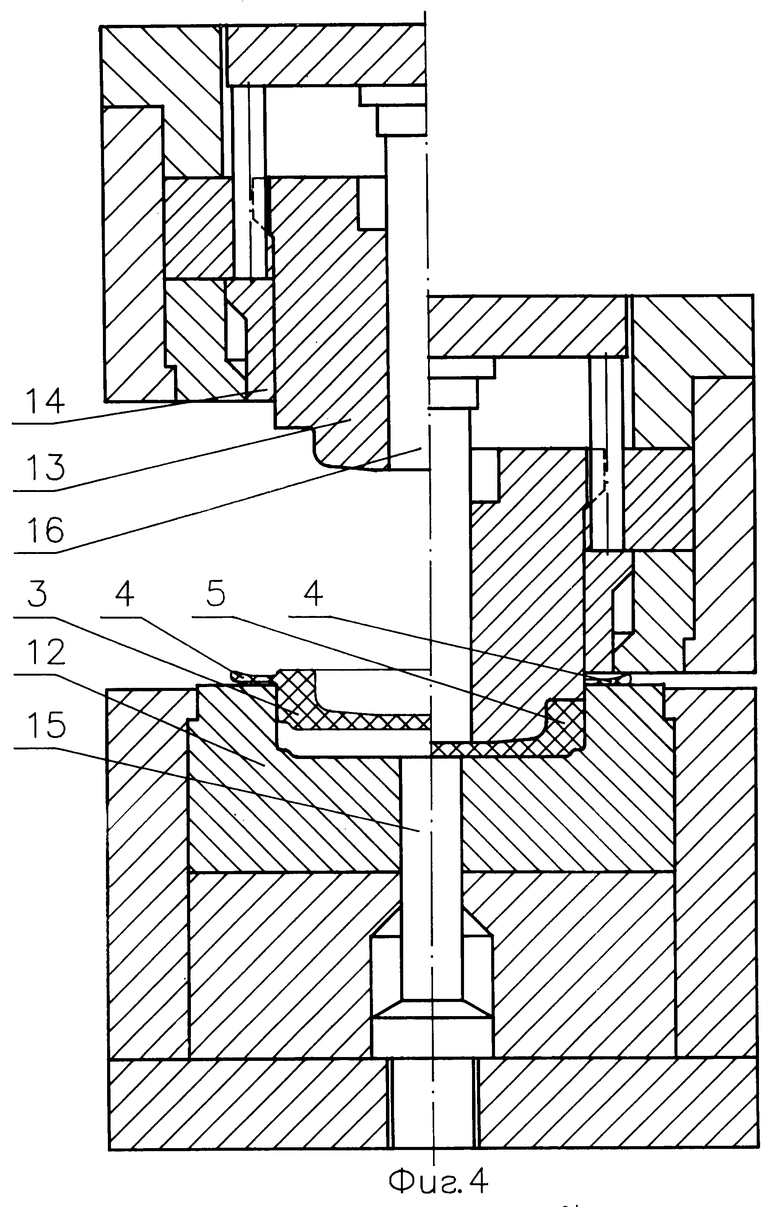

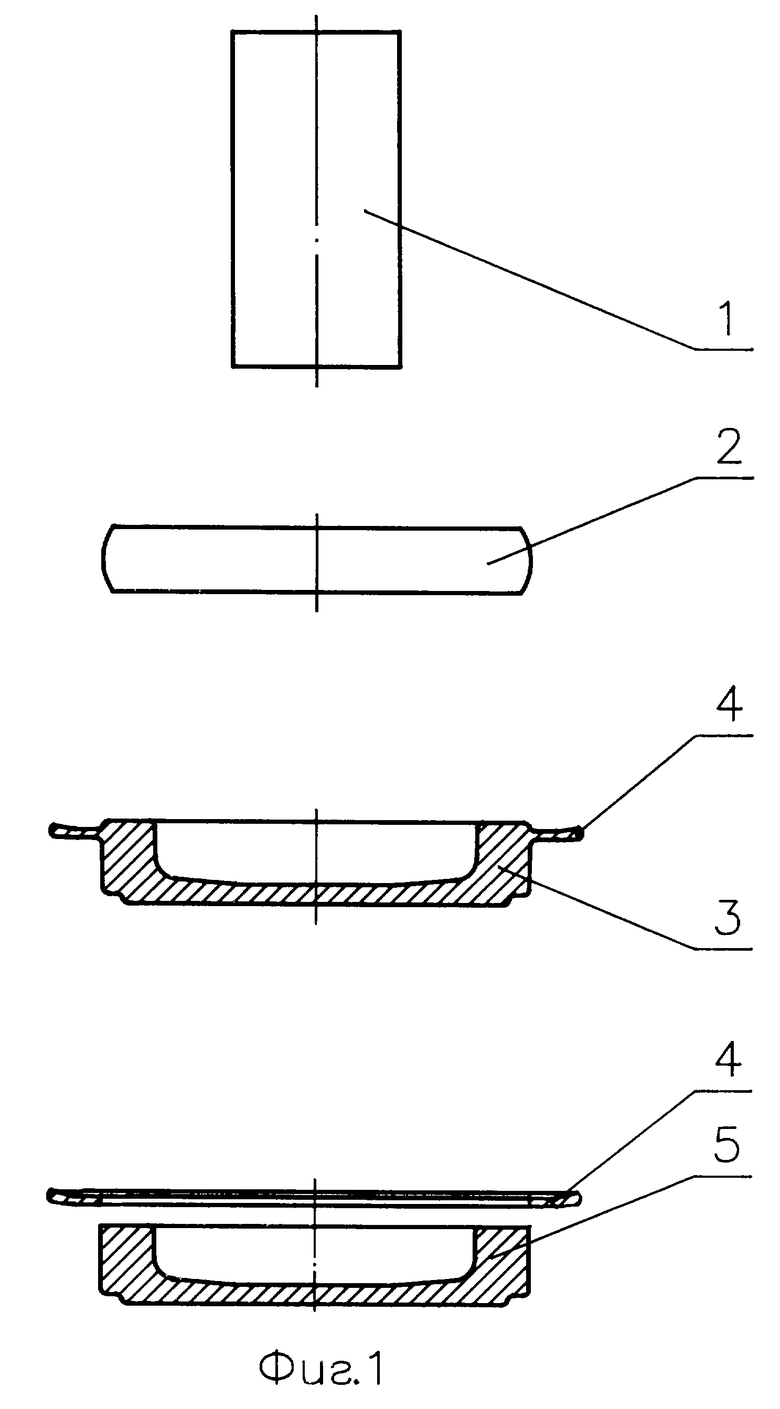

На фиг. 1 представлены технологические переходы штамповки; на фиг.2 - слева начало, а справа конец осадки; на фиг.3 - слева начало, а справа конец формирования полуфабриката в открытом штампе; на фиг.4 - слева начало, а справа конец обрезки и окончательной закрытой штамповки.

Способ изготовления полых фланцевых поковок реализуется следующим образом.

Штампованную поковку получают за несколько переходов, например за три, в ходе которых исходную заготовку 1, полученную из прутка, осаживают, получая заготовку 2, далее формируют полуфабрикат 3 с облоем 4, затем обрезают облой 4 и, деформируя полуфабрикат, получают окончательно отштампованную поковку 5.

Исходную заготовку 1, полученную из прутка, осаживают между вставками 6 и 7. Вставки могут иметь плоские или фасонные контактные поверхности. В частном случае для получения строго определенной боковой поверхности после осадки осадку проводят в кольце.

Полученную в первом переходе заготовку 2 передают в штамп второго перехода, который состоит из матрицы 8, пуансона 9 и выталкивателей 10 и 11. Осаженную заготовку 2 устанавливают в полость матрицы 8. При движении ползуна пресса вниз пуансон 9 в матрице 8 деформирует осаженную заготовку 2, формируя полуфабрикат 3 с облоем 4. Полуфабрикат с облоем извлекают из матрицы 8 выталкивателем 11 или отделяют от пуансона выталкивателем 10. Полученный полуфабрикат с облоем устанавливают в штамп третьего перехода, состоящий из матрицы 12, пуансона 13, съемника облоя 14, выталкивателей 15 и 16. Полученный полуфабрикат 3 с облоем 4 помещают в матрицу 12 штампа для окончательной штамповки. При этом облой 4 расположен за границей закрытого штампа. При движении ползуна пресса вниз пуансон 13 обрезает облой 4 и деформирует полуфабрикат 3 в матрице 12. После завершения процесса деформации ползун пресса поднимают вверх, облой 4 с пуансона 13 снимают съемником 14, а окончательно отштампованную поковку 5 удаляют из матрицы 12 выталкивателем 15.

В зависимости от размеров штампового пространства и организации технологического процесса обрезка облоя может выноситься на отдельную позицию штамповки, но в любом случае ее осуществляют перед окончательной штамповкой в закрытом штампе.

Пример конкретного выполнения поковки гайки из стали 45 ГОСТ 1050-88.

Исходную заготовку диаметром 60 мм и высотой 120 мм нагревают в индукционном нагревателе до ковочной температуры, подают в блок штампа горячештамповочного пресса усилием 25000 кН на первую позицию штамповки и осаживают до диаметра "бочки", равного 151 мм. Осаженную заготовку перекладывают в следующий ручей и формируют полуфабрикат с наибольшим размером в плане диаметром 152 мм и объемом, равным объему окончательно отштампованной поковки, при этом избыток металла вытесняют в облой. Полученный полуфабрикат с облоем перекладывают в окончательный ручей и за один ход ползуна пресса обрезают облой. Штампуют поковку в закрытом штампе с максимальным размером в плане, равным 153 мм.

По сравнению с прототипом предлагаемый способ изготовления штампованных поковок обладает более широкими технологическими возможностями, позволяющими получать поковки со сложной конфигурацией и минимальными материальными затратами. Поковки обладают большей устойчивостью к изменениям технологических параметров и надежностью в работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С ОТРОСТКАМИ | 2001 |

|

RU2212974C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ВЫДАВЛИВАНИЕМ | 2001 |

|

RU2205722C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С ОТРОСТКАМИ | 2002 |

|

RU2255831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 2004 |

|

RU2275272C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМ ОТРОСТКОМ | 2007 |

|

RU2344898C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2002 |

|

RU2217262C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2509620C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2494831C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении штампованных поковок объемной штамповкой. Способ изготовления штампованных поковок включает осадку исходной заготовки, окончательную штамповку и обрезку облоя. После осадки исходной заготовки формируют полуфабрикат с размерами в плане не больше размеров в плане окончательно отштампованной поковки. Объем полуфабриката равен объему окончательно отштампованной поковки. Избыток металла вытесняют в облой на высоте относительно нижнего торца полуфабриката, составляющей 0,2÷0,9 высоты полуфабриката. Обрезку облоя проводят перед окончательной штамповкой. Окончательную штамповку проводят в закрытом штампе. Полуфабрикат формируют с размерами в плане в пределах 0,9÷1,0 от соответствующих размеров в плане окончательно отштампованной поковки. В результате обеспечивается экономия металла и повышается производительность. 6 з.п. ф-лы, 4 ил.

| СЕМЕНДЕЙ В.И | |||

| и др | |||

| Прогрессивные технология, оборудование и автоматизация кузнечно-штамповочного производства КамАЗа | |||

| - М.: Машиностроение, 1989, с.58-59 | |||

| СПОСОБ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ГРУППЫ ЗАГОТОВОК | 1972 |

|

SU415077A1 |

| Способ изготовления штамповок с фланцем некруглой в плане формы | 1990 |

|

SU1794573A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2000 |

|

RU2169632C1 |

| US 4413496, 08.11.1983. | |||

Авторы

Даты

2003-12-10—Публикация

2001-10-25—Подача