Изобретение относится к области машиностроения, а именно может быть использовано при восстановлении и изготовлении деталей машиностроительного профиля. Необходимость механической обработки после применения способа бесконтактного формообразования с помощью ультразвукового воздействия сводится до минимума или исключается вовсе.

Известен способ сварки и наплавки (А.с. №789258, МПК: В23К 28/00, C21D 9/50, опубл. 23.12.1980 г.), включающий процесс сварки и пластического деформирования шва и околошовной зоны. Пластическое деформирование проводят в два этапа: в процессе сварки осуществляют горячее пластическое деформирование металла шва, а после сварки - холодное пластическое деформирование околошовной зоны. Горячее пластическое деформирование осуществляют путем одновременного воздействия на металл шва статической и ударной нагрузкой - инструментом в контакте с металлом.

Недостатком данного способа является формообразование металла в твердом состоянии - уже после кристаллизации, отсутствие возможности обработки широких наплавочных слоев, необходимость наличия силового оборудования.

Также известен способ сварки и наплавки (патент РФ №2100159, МПК: В23К 9/04, В23Р 6/00, опубл. 27.12.1997 г.), заключающийся в восстановлении подпятниковых узлов крупногабаритных деталей типа надрессорных и соединительных балок грузовых вагонов без последующей механической обработки. Для восстановления используется формирующее устройство в виде водоохлаждаемого шаблона-кристаллизатора цилиндрической формы, с последующим его удалением.

Недостатком способа является непосредственный контакт между шаблоном-кристаллизатором и расплавленным металлом, что, в отдельных случаях, может привести к приварке и выходу из строя шаблона-кристаллизатора.

Наиболее близким к предлагаемому изобретению является способ дуговой сварки (АС 218349, МПК В23К 9/16, опубл. 01.01.1968 г.) в различных средах и без защиты дуги, в котором позади дуги создают принудительное давление на сварочную ванну, создаваемое ползуном или потоком инертного газа. Недостатками данного способа являются недостаточно хорошее качество поверхности шва вследствие сложности системы подачи инертного газа, давление которого неодинаково по сечению струи, при использование струи инертного газа в качестве формообразующего инструмента и износа ползуна, работающего в непосредственном контакте с агрессивной средой - жидким металлом, при использовании ползуна в качестве формообразующего инструмента.

Задача настоящего изобретения заключается в повышении качества поверхности шва путем изменения геометрии шва и выравнивания изотерм кристаллизации в процессе кристаллизации металла хвостовой части сварочно-наплавочной ванны.

Технический результат проявляется в изменении геометрии и качества шва, посредством принудительного воздействия, что ведет к сокращению или исключению последующей механической обработки из технологического процесса.

Поставленная задача достигается тем, что в способе дуговой сварки или наплавки в защитных средах, включающем образование шва с одновременным созданием принудительного воздействия на хвостовую часть сварочно-наплавочной ванны, согласно изобретению, принудительное воздействие осуществляют путем создания давления звукового излучения со стороны формообразующего элемента, расположенного над хвостовой частью сварочно-наплавочной ванны, при этом расстояние между поверхностью формообразующего элемента и поверхностью шва устанавливают из условия уменьшения высоты образующегося шва до требуемой величины.

Кроме этого, в качестве формообразующего элемента используют ультразвуковой концентратор.

Предлагаемое изобретение поясняется чертежами, фиг.1 - фиг.4.

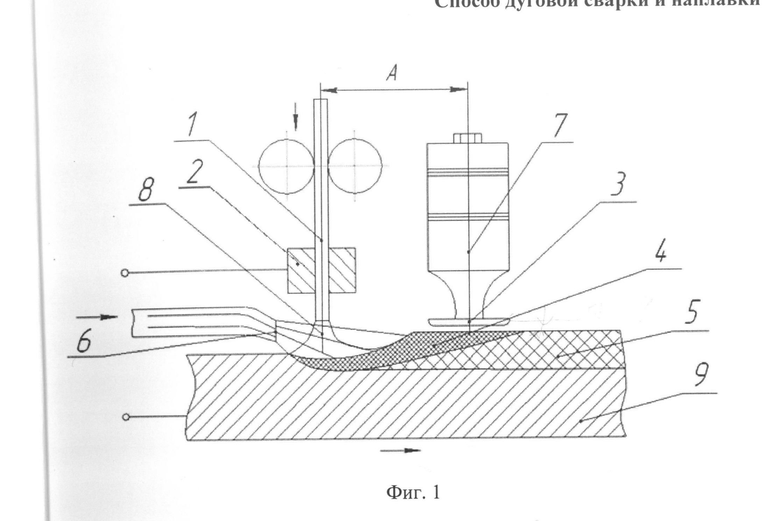

На Фиг.1 представлена схема осуществления способа.

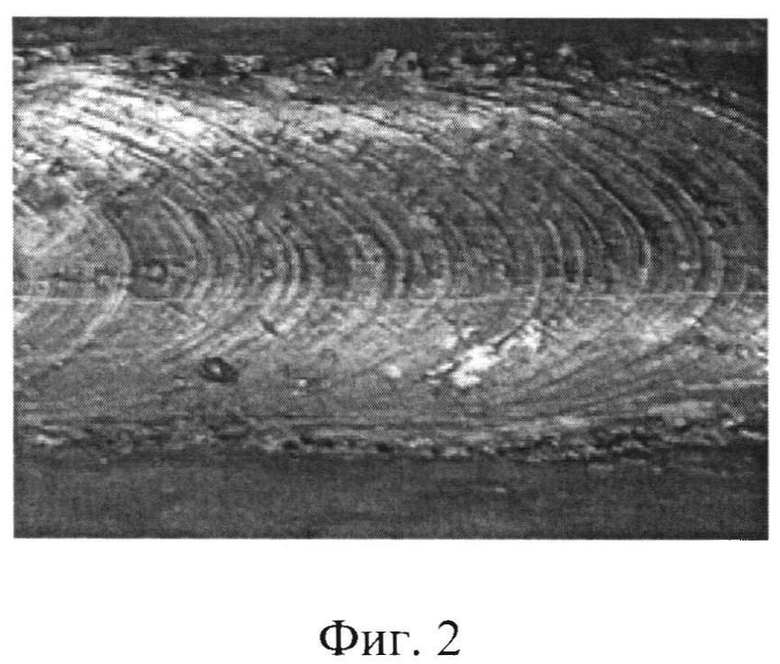

На Фиг.2 представлено фото наплавленного шва до воздействия давления звукового излучения.

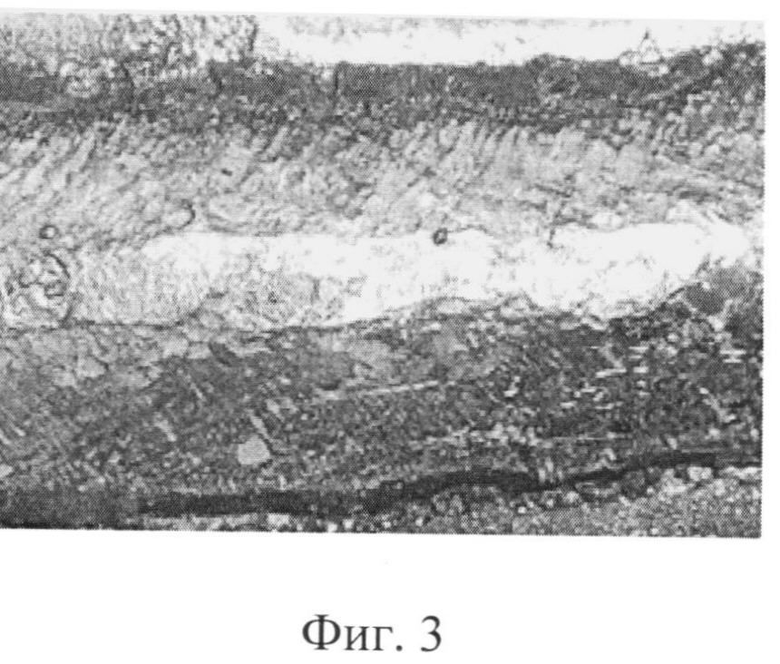

На Фиг.3 представлено фото наплавленного шва после воздействия давления звукового излучения на расстоянии 9 мм от поверхности формообразующего элемента до поверхности наплавляемого изделия.

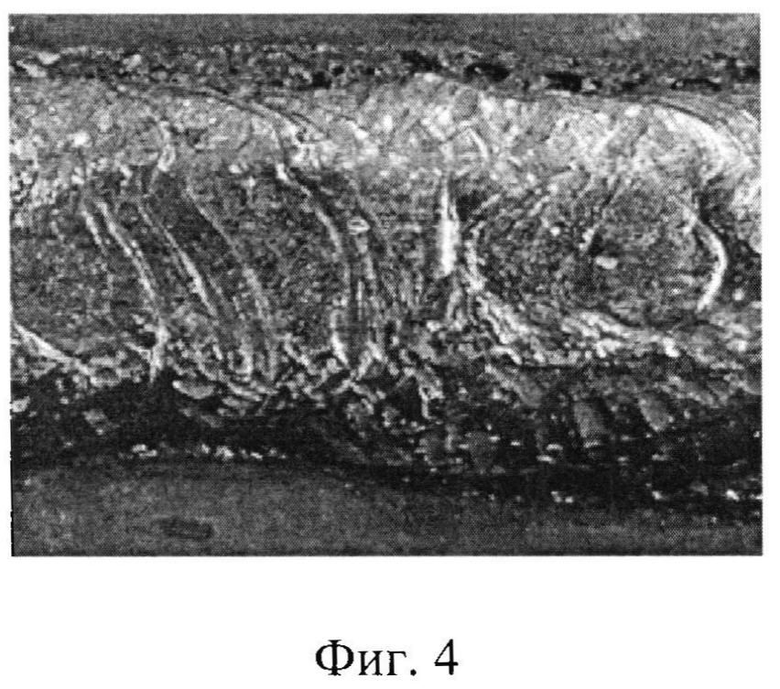

На Фиг.4 представлено фото наплавленного шва после воздействием давления звукового излучения на расстоянии 7 мм от поверхности формообразующего элемента до поверхности наплавляемого изделия.

Позициями на чертежах обозначены: 1 - электродная проволока, 2 - мундштук, 3 - формообразующий элемент, 4 - хвостовая часть наплавочной ванны, 5 - наплавленный шов, 6 - защитная среда, 7 - ультразвуковой преобразователь, 8 - дуга, 9 - наплавляемое изделие.

Способ дуговой сварки и наплавки осуществляется следующим образом (фиг.1). Для образования шва наплавляемое или свариваемое изделие 9 устанавливают и неподвижно закрепляют. Электродную проволоку 1 устанавливают в механизм подачи. Устанавливают значение скорости подачи проволоки исходя из требований к высоте наплавляемого валика. В зависимости от электрических параметров процесса сварки или наплавки, выбирают вылет электрода, обеспечивающий стабильность горения дуги. Мундштук 2 и формообразующий элемент 3 для создания принудительного давления закрепляют неподвижно друг от друга на расстоянии А, при этом формообразующий элемент 3 будет расположен над хвостовой частью сварочно-наплавочной ванны 4. Одновременно с образованием шва создают принудительное давление формообразующим элементом 3, в качестве которого используют ультразвуковой концентратор, который закреплен на конце ультразвукового преобразователя 7. Расстояние от поверхности наплавляемого изделия 9 до торца формообразующего элемента определяют экспериментальным путем, таким образом, чтобы обеспечить необходимую величину изменения геометрии шва, которая так же будет зависеть от амплитуды колебаний формообразующего элемента, волновых свойств среды, в которой распространяются колебания и отражающие свойства поверхности облучения. Место сварки или наплавки обеспечивают защитной средой 6, например, защитным газом (аргоном) или флюсом. Устанавливают требуемую скорость сварки (наплавки), величина напряжения U=15-40 В, тока I=100-500 А, которые обеспечат стабильность процесса сварки (наплавки). Включают механизм движения суппорта с неподвижно закрепленным на нем наплавляемым изделием 9. Ультразвуковой преобразователь 7 с закрепленным на нем формообразующим элементом 3, работающим с амплитудой А=10-75 мкм, частотой f=22, 44 кГц, находясь над кристаллизующимся металлом шва (слоя) хвостовой частью сварочно-наплавочной ванны 4, принудительно воздействует на нее через защитную среду. Принудительное воздействие достигают за счет давления звукового излучения со стороны формообразующего элемента 3, которое распространяется через защитную среду 6.

За счет этого происходит выравнивание изотерм кристаллизации и изменение геометрии поперечного сечения шва, что ведет к уменьшению высоты шва и, следовательно, к сокращению или исключению последующей механической обработки из технологического процесса.

Пример практической реализации способа. Для формообразования шва наплавляемое или свариваемое изделие устанавливают и неподвижно закрепляют. Электродную проволоку 1 устанавливают в механизм подачи. Устанавливают значение скорости подачи проволоки 1 диаметром 1,6 мм исходя из требований к высоте наплавляемого валика 99 м/ч. Мундштук 2 и формообразующий элемент 3 для создания принудительного давления закрепляли неподвижно друг от друга на расстоянии А=25 мм - длины хвостовой части сварочно-наплавочной ванны 4. В качестве формообразующего элемента используют ультразвуковой ступенчатый концентратор из сплава титана, который расположен над хвостовой частью сварочно-наплавочной ванной. В зависимости от электрических параметров процесса выбирают вылет электрода 20 мм, обеспечивающий стабильность горения дуги, расстояние от поверхности наплавляемого изделия 9 до торца формообразующего элемента 3 выбрано 9 мм (фиг.3) и 7 мм (фиг.4). Место сварки или наплавки засыпают флюсом на величину 25 мм, обеспечивающую защиту дуги. Включают подачу электродной проволоки 1. Происходит загорание и стабилизация дуги 8, напряжением 32 В, током 150 А. Далее включают механизм движения суппорта с неподвижно закрепленным на нем наплавляемым изделием 9 со скоростью сварки (наплавки) 60 м/ч. Перемещая наплавляемое изделие 9 относительно мундштука 2 с электродной проволокой 1 и формообразующего элемента 3, наплавляют шов. Формообразующий элемент 3 - ультразвуковой ступенчатый концентратор, закрепленный на ультразвуковом преобразователе 7, работает с амплитудой 15 мкм, частотой 22 кГц, находясь над кристаллизующимся металлом шва (слоя) хвостовой части сварочно-наплавочной ванны 4, принудительно воздействует на него через защитную среду 6 расплавленный флюс. Расстояние от поверхности наплавляемого изделия 9 до торца формообразующего элемента выбирают экспериментально, исходя из величины высоты валика наплавленного шва без принудительного воздействия со стороны формообразующего элемента. В таблице приведены зависимости высоты валика наплавленного шва от расстояния между поверхностью формообразующего элемента 3 и поверхностью наплавляемого изделия 9.

Из таблицы и фиг.3 и 4 видно, что при принудительном воздействии со стороны формообразующего элемента 3 геометрия шва изменяется - поверхность шва после воздействия давлением звукового излучения со стороны формообразующего элемента становится плоской, в отличие от поверхности шва без принудительного воздействия фиг.2. При уменьшении расстояния между поверхностью формообразующего элемента и поверхностью наплавляемого изделия геометрия шва изменяется и уменьшается высота валика наплавленного шва. Это ведет к сокращению или исключению последующей механической обработки из технологического процесса. Дальнейшее уменьшение расстояния между поверхностью формообразующего элемента и поверхностью наплавляемого изделия не должно приводить к касанию формообразующего элемента и шва.

Таким образом, способом дуговой сварки и наплавки достигают следующие результаты: выравнивание изотерм кристаллизации и изменение геометрии шва, что позволяет в дальнейшем сократить или исключить последующую механическую обработку из технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей сложного и периодического профиля | 1989 |

|

SU1652036A1 |

| СПОСОБ ВЫСОКОПРОИЗВОДИТЕЛЬНОЙ АВТОМАТИЧЕСКОЙ ДУГО-КОНТАКТНОЙ НАПЛАВКИ ПОД ФЛЮСОМ С ПОПЕРЕЧНЫМИ КОЛЕБАНИЯМИ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2015 |

|

RU2613800C2 |

| Способ наплавки с формообразованием рабочих элементов деталей машин и инструментов | 1988 |

|

SU1563915A1 |

| Способ наплавки алюминиевых сплавов плавящимся электродом с дополнительной присадочной проволокой | 2024 |

|

RU2834976C1 |

| Способ механической обработки деталей в процессе автоматической наплавки | 1990 |

|

SU1764882A1 |

| Способ наплавки | 1991 |

|

SU1834760A3 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2020 |

|

RU2751403C1 |

| Способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну | 2017 |

|

RU2651551C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ВЕРТИКАЛЬНЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2069129C1 |

| СПОСОБ НАПЛАВКИ ПОКРЫТИЯ | 2001 |

|

RU2212988C2 |

Изобретение относится к области машиностроения, а именно может быть использовано при восстановлении или изготовлении деталей машиностроительного профиля. Способ включает образование шва с одновременным созданием принудительного воздействия на хвостовую часть сварочно-наплавочной ванны. Принудительное воздействие осуществляют путем создания давления звукового излучения со стороны формообразующего элемента. Формообразующий элемент расположен над хвостовой частью сварочно-наплавочной ванны. Расстояние между поверхностью формообразующего элемента и поверхностью шва устанавливают из условия уменьшения высоты образующегося шва до требуемой величины. В качестве формообразующего элемента используют ультразвуковой концентратор. Техническим результатом изобретения является изменение геометрии и качества шва, что ведет к сокращению или исключению последующей механической обработки из технологического процесса. 1 з.п. ф-лы, 4 ил., 1 табл., 1 пр.

1. Способ дуговой сварки или наплавки в защитных средах, включающий образование шва с одновременным созданием принудительного воздействия на хвостовую часть сварочно-наплавочной ванны, отличающийся тем, что принудительное воздействие осуществляют путем создания давления звукового излучения со стороны формообразующего элемента, расположенного над хвостовой частью сварочно-наплавочной ванны, при этом расстояние между поверхностью формообразующего элемента и поверхностью шва устанавливают из условия уменьшения высоты образующегося шва до требуемой величины.

2. Способ по п.1, отличающийся тем, что в качестве формообразующего элемента используют ультразвуковой ступенчатый концентратор.

| СПОСОБ ДУГОВОЙ СВАРКИ | 0 |

|

SU218349A1 |

| Гониометр | 1938 |

|

SU87380A1 |

| JP 2001198677 A, 24.07.2001 | |||

| СПОСОБ НАПЛАВКИ ПОКРЫТИЯ | 2001 |

|

RU2212988C2 |

| Способ формирования шва при сварке | 1981 |

|

SU1058754A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ИНСТРУМЕНТОВ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2003 |

|

RU2228825C1 |

| ЗУБЧАТОЕ КОЛЕСО | 2012 |

|

RU2480652C1 |

| JP 11057995 A, 02.03.1999. | |||

Авторы

Даты

2013-08-20—Публикация

2011-11-14—Подача