( СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ручной электродуговой сварки | 1980 |

|

SU946841A2 |

| Способ магнитоуправляемой электродуговой сварки и устройство для его осуществления | 1986 |

|

SU1353589A1 |

| Способ сварки плавящимся электродом с короткими замыканиями и устройство для его осуществления | 1987 |

|

SU1563917A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2013 |

|

RU2529127C1 |

| Способ лазерно-дуговой сварки труб | 2018 |

|

RU2697532C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ИМПУЛЬСНОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2009 |

|

RU2429111C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2001 |

|

RU2209713C2 |

| Способ автоматического управления процессом каплепереноса при электродуговой сварке и устройство для его осуществления | 1985 |

|

SU1296338A1 |

| Способ ручной электродуговой сварки | 1974 |

|

SU515608A1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ С НАЛОЖЕНИЕМ МЕХАНИЧЕСКИХ НАНОИМПУЛЬСОВ НА ПОДАЧУ СВАРОЧНОЙ ПРОВОЛОКИ | 2011 |

|

RU2481931C2 |

I

Изобретение относится к электроду говей сварке металлов, в частности к способам электродуговой сварки с использованием ультразвука.

Известен способ электродуговой сварки с применением ультразвуковых колебаний, в котором ультразвуковые колебания в Электродной проволоке возбуждают через скользящий контакт в отверстии инструмента Г1 .

Недостатком известного способа является то, что степень измельчения зерна при возбуждении ультразвуковых колебаний в электродной проволоке различна в зависимости от скорости подачи электродной проволоки, в связи с чем качество свариваемого шва получается очень низким. Скорость подачи необходимо подбирать для каждого конкретного случая в зависимости от марки электродной проволоки, ее диаметра и режима сварки, в связи с чем падает производительность труда. Это обусловлено тем, что при больших скоростях подачи электродной проволоки, она глубже проходит о ванну жидкого металла, и зерно в шве получается более мелким, но электродная проволока не успевает расплавиться целиком и в наплавленном металле остаются кусочки нерасплавленной электродной проволоки„ ГТри уменьшении скорости подачи электродной проволоки она быстро расплавляется в слое жидкого шлака, и ультразвуковые колебания не оказывают влияния на структуру сварного шва.

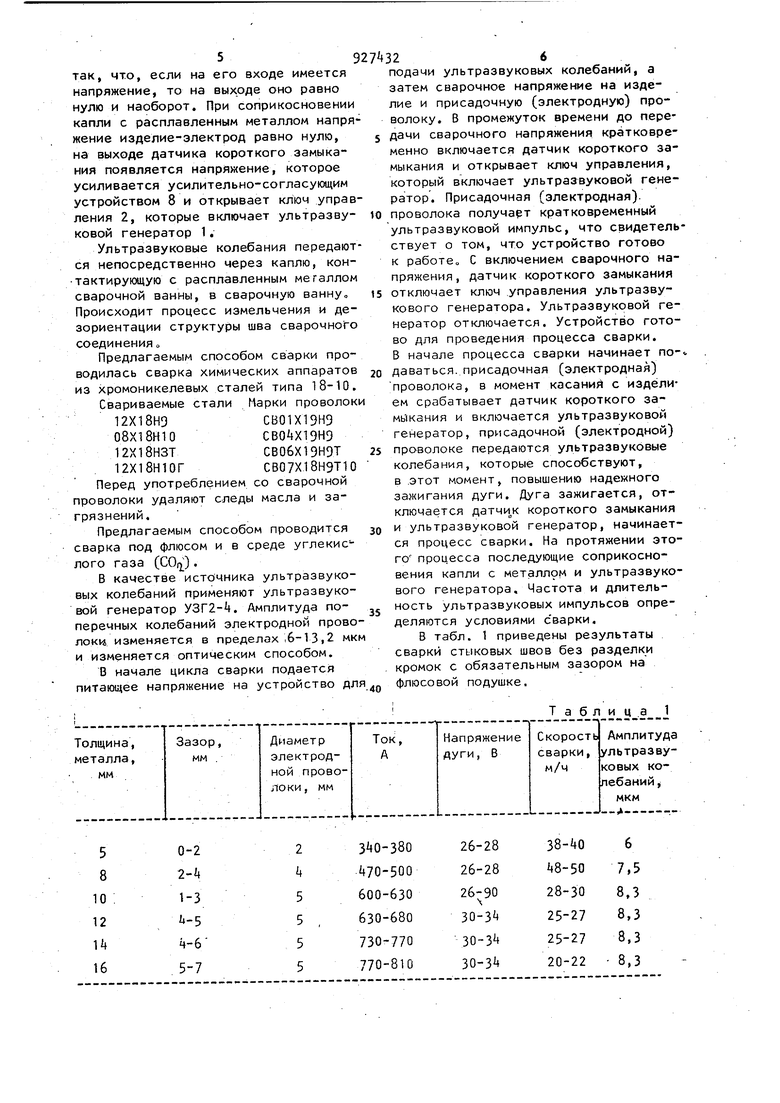

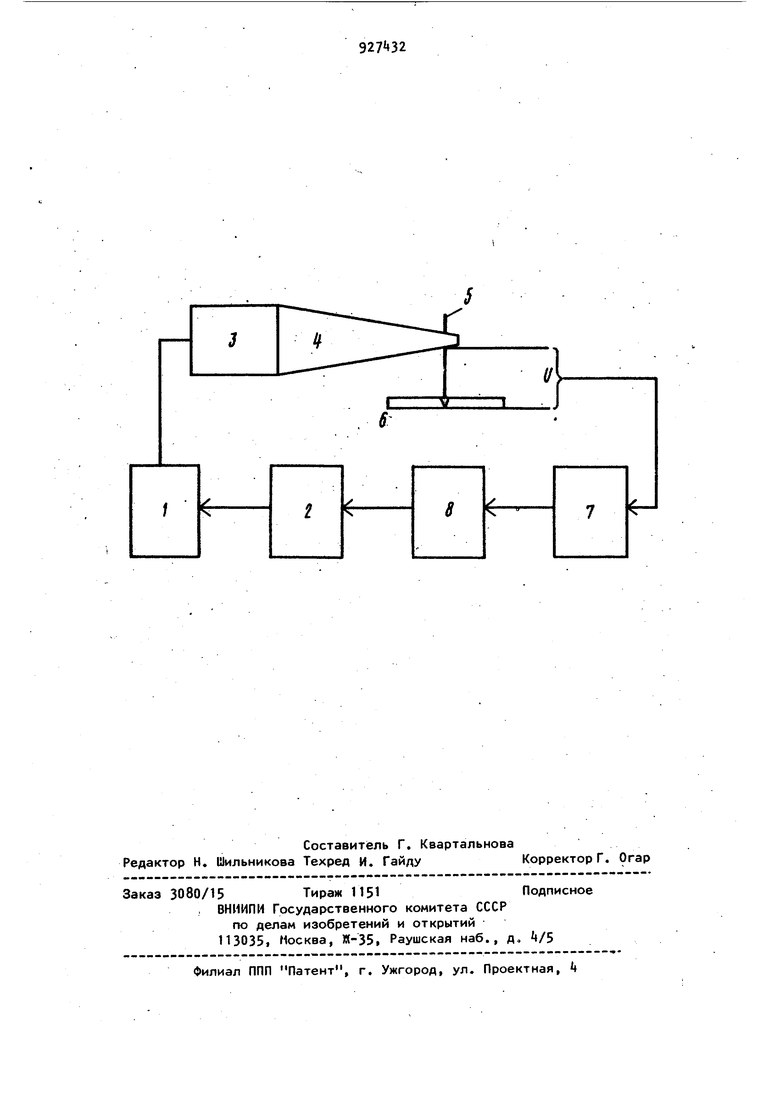

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому изобретению является способ электродуговой сварки, при котором на каплю расплавленного присадочного металла воздействуют импульсами ультразвуковых колебаний. На конце электрода при помощи ультразвуковых колебаний формируют каплю расплавленного металла. Каплю вводят в контакт с расплавленным металлом сваооч.ной ванны и отключают ультразвуковые колебания 12. Недостатком известного способа (является то, что капля при воздействии на нее ультразвуковых колебаний, как показали эксперименты, принимает серд цеобразную форму, а это увеличивает площадь ее поверхности. Химико-металлургические реакции на стадии капли, являясь диффузионным процессом, развиваются главным образом, через ее поверхность, т.е. возрастание объема и площади поверхности капли в резуль тате воздействия на нее ультразвуковых колебаний сказывается на интенсив ности химико-металлургических процессостав соединения. В процессе формирорания капля стремится переместиться вверх по электроду. Измельчение формы капли и смещение ее вверх по электроду при воздействии на нее ультразвуковыми колебаниями объясняется воздействием на каплю сил поверхностного натяжения, электродинамической силы, и силы, возникающей при воздействии ультразвуковых колебаний. В электроде наблюдается характерная картина стоячих волн с чередованием узлов и пучностей. Если на конце электрода имеется узел, т.е. амплитуда ультразвуковых колебаний практически равна нулю, то отсутствует всякое воздействие ультразвуковых колебаний на формирование капли. При наличии пучности ультразвуковых волн капля либо стряхивается с конца элект родной проволоки, либо, если энергия ультразвуковой волны недостаточно для стряхивания капли, она начинает подниматься вверх по электроду из пучности в узел, образованный распространяющейся в Электроде ультразвуковой волной, а так как при ручной дуговой сварке невозможно сохранить постоян,ную длину электрода, то капля будет подвергат.ся либо интенсивному воздействию ультразвуковых колебаний, либо колебания будут отсутствовать. Во времяперемещения вверх по электродной проволоке капля отдает некоторое количество энергии на частичное сплавление и нагрев электродной проволоки и переходит в сварочную ванну с пони)хенной температурой. Этим оказывается влияние Hf геометрические параметры шва, увеличение высоты его валика и уменьшение глубины проплавления. 9 24 Цель изобретения - повышение качества сварного соединения путем измельчения и дезориентации структуры металла шва и повышение производительности процесса сварки. Это достигается тем, что в способе электродуговой сварки, при котором на каплю расплавленного присадочного металла воздействуют импульсами ультразвуковых колебаний, начало импульса ультразвуковых колебаний синхронизируют с моментом соприкосновения капли с металлом сварочной ванны, а конец - с моментом отрыва капли от присадочной проволоки, Применение предложенного способа позволяет формировать каплю расплавленного металла на конце присадочной проволоки обычным способом. Это позволяет получить каплю шарообразной формы, что способствует интенсивности химико-металлургических реакций на стадии капли. Кроме того, в процессе формирования капля не перемещается вверхпо сэлектродной проволоке не стряхивается с конца электродной проволоки. Ультразвуковые колебания подают в момент соприкосновения капли с металлом сварочной ванны, ультразвуковая волна проходит по электродной проволоке, перемычке, образуемой капЛей расплавленного металла и металлом сварочной ванны в сварочную ванну, т,е. ультразвуковые колебания короткими импульсами передаются металлу сварочной ванны, что способствует измельчению и дезориентации структуры металла шва. На чертеже показано устройство для осуществления предложенного способа . Устройство для осуществления предложенного способа состоит из последовательно соединенных ультразвукового генератора I, ключа управления ультразвуковым генератором 2, ультразвуковой колебательной системы, включающей электроакустический преобразователе 3 и механическую колебательную систему 4, концентратор с отверстием для присадочной (электродной) проволоки 5 и изделие 6, а также цепи обратной связи, состоящей из датчика короткого замыкания 7 и усилительно-согласующего устройства 8. В начале сваррчно го цикла напряжение.между изделием 6 и присадочной (электродной) проволокой 5 подается на датчик короткого замыкания 6, который устроен так, что, если на его входе имеется напряжение, то на выходе оно равно нулю и наоборот. При соприкосновении капли с расплавленным металлом напря жение изделие-электрод равно нулю, на выходе датчика короткого замыкания появляется напряжение, которое усиливается усилительно-согласующим устройством 8 и открывает ключ управ ления 2, которые включает ультразвуковой генератор 1, Ультразвуковые колебания передают ся непосредственно через каплю, контактирующую с расплавленным металлом сварочной ванны, в сварочную ванну. Происходит процесс измельчения и дезориентации структуры шва сварочного соединения Предлагаемым способом сварки проводилась сварка химических аппаратов из хромоникелевых сталей типа 18-10. Свариваемые стали Марки проволок 12Х18Н9 СВ01Х19Н9 08X18Н1О CBOitX19H9 12Х18НЗТ СВ06Х19Н9Т 12Х18Н10Г СВ07Х18Н9Т10 Перед употреблением со сварочной проволоки удаляют следы масла и загрязнений. Предлагаемым способом проводится сварка под флюсом и в среде углекислого газа (COrj). В качестве источника ультразвуковых колебаний применяют ультразвуковой генератор УЗГ2-. Амплитуда поперечных колебаний электродной прово локи изменяется 8 пределах ,6-13,2 мк и изменяется оптическим способом. В начале цикла сварки подается питающее напряжение на устройство ДЛ

0-2 2-i 1-3 k-s

4-6

5-7

26-28 26-28 26-90

зо-з зо-з

sz 6 подачи ультразвуковых колебаний, а затем сварочное напряжение на изделие и присадочную (электродную) проволоку. В промежуток времени до передачи сварочного напряжения кратковременно включается датчик короткого замыкания и открывает ключ управления, который включает ультразвуковой генератор. Присадочная (электродная). проволока получает кратковременный ультразвуковой импульс, что свидетельствует о том, что устройство готово к работео С включением сварочного напряжения, датчик короткого замыкания отключает ключ .управления ультразвукового генератора. Ультразвуковой генератор отключается. Устройство готово для проведения процесса сварки. В начале процесса сварки начинает по-. даваться, присадочная (электродная) проволока, в момент касания с изделием срабатывает датчик короткого замыкания и включается ультразвуковой генератор, присадочной (электродной) проволоке передаются ультразвуковые колебания, которые способствуют, в .этот момент, повышению надежного зажигания дуги. Дуга зажигается, отключается датчи к короткого замыкания и ультразвуковой генератор, начинается процесс сварки. На протяжении этого процесса последующие соприкосновения капли с металл9М и ультразвукового генератора. Частота и длительность ультразвуковых импульсов определяются условиями сварки. В табл. 1 приведены результаты сварки стыковых швов без разделки кромок с обязательным зазором на флюсовой подушке. Таблица 1

7927 328

Сварка стыковых швов без разделки ной подваркой швов представлена в кромок с обязательным зазором с руч- табл, 2.

При амплитуде ультразвуковых колебаний ,3 мкм наблюдается наилучшее влияние ультразвуковых колебаний на измельчение и дезориентацию металла шва Увеличение амплитуды приводит к стряхиванию капли жидкого металла с электродной проволоки.

Эксперименты показывают, что использование предлагаемого способа по сравнению с известным позволяет стабилизировать процесс горения дуги и снижает потери на разбрызгивание присадочного металла, которое проявляется, несмотря на правильно настроенный режим сварки. Получить измельченную структуру металла шва за счет того, что ультразвуковые колебания передаются непосредственно через каплю в сварочную ванну Коррозионные испытания сваренных с ультразвуковыми колебаниями деталей показывают, что при сварке на оптимальных режимах (Л мкм) наблюдается увеличение стойкости шва и межкристаллитной коррозии. Испытания на межкристаллитную коррозию проводятся согласно методике ГО.СТ 6032-75.

Испытания на статическую прочность сварных соединений показывают, что при сварке на оптимальном режиме предел прочности на растяжение увеличивается на .

Таблица 2

Измельчение структуры шва существенно снижает склонность металлов к образованию горячих трещин, оказывает благоприятное влияние на коррозионную стойкость металла, шва, тем самым значительно увеличивает срок службы сварного соединения, по сравнению с известным.

Формула изобретения

Способ электродуговой сварки, при котором на каплю расплавленного металла воздействуют импульсами ультразвуковых колебаний, отличающийся тем, что, с целью повышения качества сварного соединения путем измельчения и дезориентации структуры металла сварного шва и повышения производительности процесса сварки, начало импульса ультразвуковых колебаний синхронизируют с моментом соприкосновения капли с металлом сварочной ванны, а конец - с моментом отрыва капли от присадочной проволоки.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-05-15—Публикация

1980-09-04—Подача