Изобретение относится к технологиям аддитивного производства, а именно к изготовлению металлических изделий путем послойной электродуговой наплавки проволочного присадочного материала с автоматической регулировкой режимов послойной электродуговой наплавки.

Известен способ управления процессом наплавки натурного изделия, включающий динамическое управление параметрами режима наплавки для поддержания размеров ванны расплавленного металла на заданном уровне и обеспечения постоянства размера наплавленных валиков, отличающийся тем, что в процессе наплавки используют метод оперативного управления в алгоритме численной реализации решения тепловой задачи, при этом осуществляют численное моделирование требуемых значений мощности теплового источника в зависимости от времени, определяют тепловые поля в выращиваемом изделии в каждый момент времени моделируемой наплавки, сравнивают величину контролируемого параметра с величиной значения уставки, характеризующей ванну расплавленного металла, в каждый момент времени в алгоритме численной реализации решения нестационарной тепловой задачи используют метод оперативного управления для осуществления корректировки значения мощности теплового источника с минимизацией величины рассогласования величины контролируемого параметра с величиной значения уставки, характеризующей ванну расплавленного металла, причем полученные требуемые значения мощности теплового источника в зависимости от времени используют при программном управлении процессом наплавки натурного изделия (RU 2750994, B33Y 10/00, B23K 9/04, 07.07.2021).

Однако для данного технического решения характерна необходимость выполнения операции численного моделирования и определения тепловых полей в каждый момент времени моделируемой наплавки, для оптимизации режимов послойной наплавки металлических изделий. При этом динамическое управление процессом наплавки по мощности теплового источника в зависимости от времени не может полностью обеспечить качество наплавленного металла в связи с многофакторным влиянием на процесс послойной наплавки.

Также известен способ изготовления изделия путем трехмерной печати электродуговой наплавкой на оборудовании с ЧПУ, включающий формирование заготовки электродуговой наплавкой в среде защитных газов из слоев, состоящих из соприкасающихся друг с другом наплавленных валиков металла, и выполнение чистовой механической обработки сформированной заготовки путем удаления излишков металла с использованием лезвийного инструмента, при этом всеми движениями узлов оборудования согласованно управляют посредством системы ЧПУ, включающей управляющую программу, содержащую заданные режимы наплавки для формирования заготовки. Данные процесса трехмерной печати при формировании заготовки фиксируют с помощью комплекса фиксирующей аппаратуры, содержащего систему визуального контроля зоны наплавки заготовки, выполненную с возможностью освещения зоны наплавки ультрафиолетовым излучением, фильтрации излучения, исходящего от зоны наплавки, и получения изображения зоны наплавки, систему фиксации акустических сигналов от формируемой заготовки, лазерную систему измерения температуры сварочной ванны, систему контроля подачи защитного газа и его концентрации в зоне печати, систему измерения скорости перемещения сварочной горелки и скорости перемотки наплавочной проволоки и систему измерения тока, величины и частоты сварочных импульсов, который выполнен в виде единой системы, связанной через аналого-цифровые преобразователи с системой ЧПУ посредством строенных модулей высокопроизводительных вычислений по технологии nVidia CUDA или ее аналогов и нейронной сети глубокого обучения, обеспечивающих обратную связь для оптимизации режимов электродуговой наплавки в процессе трехмерной печати, причем упомянутую нейронную сеть выполняют с возможностью автономного принятия решения об оптимизации режимов наплавки и формирования команд на изменение параметров оборудования с ЧПУ (RU 2696121, B33Y 10/00, B22F 3/00, 31.07.2019).

Однако данный способ отличается использованием дорогостоящей вычислительной техники и оборудования для оптимизации процесса послойной наплавки, а также нуждается в необходимости обработки большого объема данных полученных в ходе визуального, акустического и термического контроля зоны наплавки. Использование систем контроля подачи защитного газа, контроля подачи проволоки, измерения тока, величины и частоты сварочных импульсов, которые выполнены в виде единой системы не является целесообразным, в связи с наличием аналогичных систем управления в современном оборудовании для электродуговой сварки или наплавки.

Прототипом заявляемого изобретения является способ аддитивного производства металлических изделий, включающий последовательное послойное построение изделия из базового материала в соответствии с созданной трехмерной моделью указанного изделия. При этом послойное построение осуществляют путем расплавления проволочного присадочного материала диаметром 0,8-1,2 мм со скоростью наплавки от 14 до 20 м/ч в среде защитного газа с расходом газа от 6 до 12 л/мин, причем расплавление проволочного присадочного материала осуществляют электрической дугой силой тока 40-250 А и напряжением 17- 23 В посредством установки для электродуговой сварки (RU 2781510, B33Y 10/00, B23K 31/00, B23K 9/04, С23С 4/131, 12.10.2022).

Однако отсутствие в данном способе автоматического регулирования режимов послойной электродуговой наплавки негативно сказывается на качестве изготавливаемых деталей, повышает трудоемкость процесса наплавки и приводит к необходимости постоянного контроля процесса послойной наплавки высококвалифицированным персоналом.

Технической проблемой предлагаемого изобретения является разработка способа аддитивного производства металлических изделий с возможностью управления структурой наплавленного металла путем автоматического регулирования режимов послойной электродуговой наплавки.

Техническим результатом изобретения является повышение качества изделий, полученных послойной электродуговой наплавкой за счет регулирования режимов наплавки в зависимости от температуры ванны расплавленного металла и металла зоны термического влияния.

Техническая проблема решается и технический результат достигается за счет того, что способ аддитивного производства металлических изделий с автоматическим регулированием режимов послойной наплавки, включает последовательное послойное построение изделия из базового материала в соответствии с созданной трехмерной моделью указанного изделия, при этом послойное построение проводят проволочным присадочным материалом на режимах включающих силу тока  40-250 А, напряжение дуги

40-250 А, напряжение дуги  17-23 В, диаметр присадочной проволоки

17-23 В, диаметр присадочной проволоки  0,8-1,2 мм, расход защитного газа

0,8-1,2 мм, расход защитного газа  6-12 л/мин, скорость наплавки

6-12 л/мин, скорость наплавки  14-20 м/час и скорость подачи проволоки

14-20 м/час и скорость подачи проволоки  110-250 м/час, причем в процессе послойной наплавки осуществляют автоматическое регулирование режимов наплавки, заключающееся в установлении заданных граничных значений температуры

110-250 м/час, причем в процессе послойной наплавки осуществляют автоматическое регулирование режимов наплавки, заключающееся в установлении заданных граничных значений температуры  для конкретной марки стали на основе температуры ее критических точек, постоянном мониторинге температуры ванны расплавленного металла

для конкретной марки стали на основе температуры ее критических точек, постоянном мониторинге температуры ванны расплавленного металла  и зоны термического влияния

и зоны термического влияния  и при достижении температуры ванны расплавленного металла

и при достижении температуры ванны расплавленного металла  и зоны термического влияния

и зоны термического влияния  верхних установленных граничных значений происходит автоматическое увеличение скорости наплавки, снижение силы тока и напряжения, а при снижении температуры до нижних граничных значений происходит постепенное уменьшение скорости наплавки, увеличение силы тока и напряжения.

верхних установленных граничных значений происходит автоматическое увеличение скорости наплавки, снижение силы тока и напряжения, а при снижении температуры до нижних граничных значений происходит постепенное уменьшение скорости наплавки, увеличение силы тока и напряжения.

Использование технологии послойной электродуговой наплавки металлических изделий позволяет повысить скорость послойного построения, увеличить объем наплавляемого металла в единицу времени и, как следствие, сократить время процесса аддитивного производства, за счет использования в процессе наплавки проволочного присадочного материала и увеличенного тепловложения  в поверхность наплавляемого изделия и металла основания.

в поверхность наплавляемого изделия и металла основания.

С помощью автоматического регулирования режимов послойной электродуговой наплавки обеспечивается оптимальное тепловложение  в наплавляемый металл и металл основания, устанавливается наиболее благоприятный термический цикл наплавки для достижения требуемой структуры, свойств и качества наплавляемого металла. Режимы наплавки включают силу тока

в наплавляемый металл и металл основания, устанавливается наиболее благоприятный термический цикл наплавки для достижения требуемой структуры, свойств и качества наплавляемого металла. Режимы наплавки включают силу тока  в диапазоне от 40 до 250 А, напряжение дуги

в диапазоне от 40 до 250 А, напряжение дуги  17-23 В, диаметр присадочной проволоки

17-23 В, диаметр присадочной проволоки  от 0,8 до 1,2 мм, расход защитного газа

от 0,8 до 1,2 мм, расход защитного газа  6-12 л/мин, скорость наплавки

6-12 л/мин, скорость наплавки  от 14 до 20 м/час, скорость подачи проволоки

от 14 до 20 м/час, скорость подачи проволоки  110-250 м/час и изменяются в зависимости от геометрии изготавливаемого изделия и максимальной толщины его стенок.

110-250 м/час и изменяются в зависимости от геометрии изготавливаемого изделия и максимальной толщины его стенок.

Изменение силы тока ниже установленного предела в 40 А приводит к снижению глубины проплавления металла предыдущих слоев и металлического основания, что негативно сказывается на качестве сплавления между наплавляемыми валиками и основанием. Увеличение силы тока свыше 250 А приводит к увеличению зоны термического влияния и максимальной температуры нагрева остывающего металла, что затрудняет образование требуемой структуры металла и увеличивает деформацию геометрии наплавляемой детали.

Значение напряжения ниже 17 В дестабилизирует процесс наплавки и приводит к уменьшению ширины наплавляемого валика. Напряжение свыше 23 В приводит к чрезмерному увеличению ширины наплавляемого валика и снижению глубины проплавления.

Диаметр присадочной проволоки подбирается в зависимости от необходимой толщины наплавленной стенки изделия. Отклонение от указанных значений диаметра проволоки не рекомендуется, поскольку проволока диаметром менее 0,8 мм не обеспечивает формирования достаточной толщины валика без поперечных колебаний горелки. А использование проволоки диаметром более 1,2 мм требует увеличения значений силы тока и напряжения, что повышает тепловложение в наплавляемый металл и металл основания, приводит к нарушению геометрии наплавленных слоев и деформации изделия.

Снижение расхода защитного газа менее 6 л/мин негативно сказывается на защите металла сварочной ванны и зоны термического влияния, что приводит к ухудшению качества наплавленного металла. Увеличение расхода защитного газа более 12 л/мин не приводит к качественным изменениям в процессе наплавки и является экономически не целесообразным.

Изменение скорости наплавки от установленных значений может привести к нарушению режима наплавки, образованию несплавлений между наплавленными валиками, а также оказать негативное влияние на форму наплавленных валиков и геометрию изделия в целом.

Снижение скорости подачи проволоки ниже 110 м/час не позволяет достигнуть требуемой формы наплавляемого валика, а увеличение скорости более 250 м/час приводит к нестабильному переносу металла в дуге, увеличению ширины наплавляемого валика, образованию натеков металла и повышает трудоемкость последующей механической обработки наплавленного изделия.

Постоянный мониторинг температуры ванны расплавленного металла  и зоны термического влияния

и зоны термического влияния  позволяет своевременно зарегистрировать отклонение температуры от установленных граничных значений

позволяет своевременно зарегистрировать отклонение температуры от установленных граничных значений  и произвести автоматическое регулирование режимов послойной наплавки. Таким образом обеспечивается необходимая структура наплавленных валиков, достигаются требуемые механические свойства материала и высокое качество наплавленных деталей.

и произвести автоматическое регулирование режимов послойной наплавки. Таким образом обеспечивается необходимая структура наплавленных валиков, достигаются требуемые механические свойства материала и высокое качество наплавленных деталей.

Использование граничных значений температур  позволяет определить температуру, при которой достигается оптимальное качество наплавленного металла, а также допустимые значения деформаций и отклонений геометрии изготовленных деталей.

позволяет определить температуру, при которой достигается оптимальное качество наплавленного металла, а также допустимые значения деформаций и отклонений геометрии изготовленных деталей.

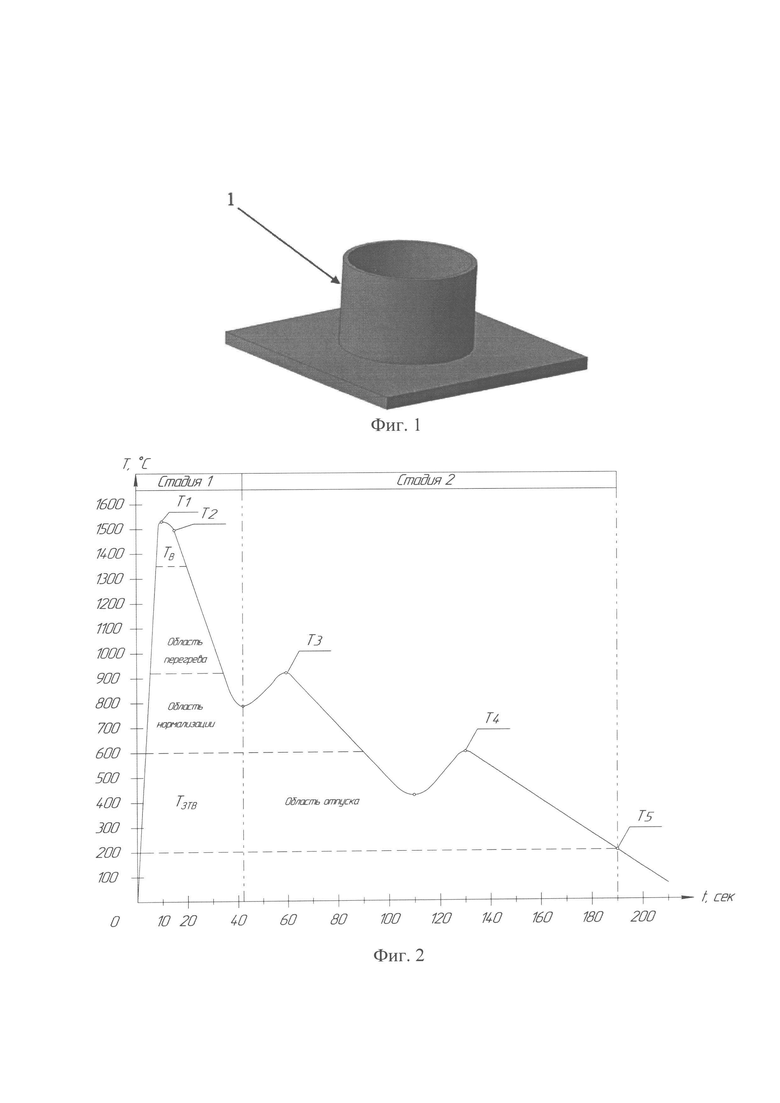

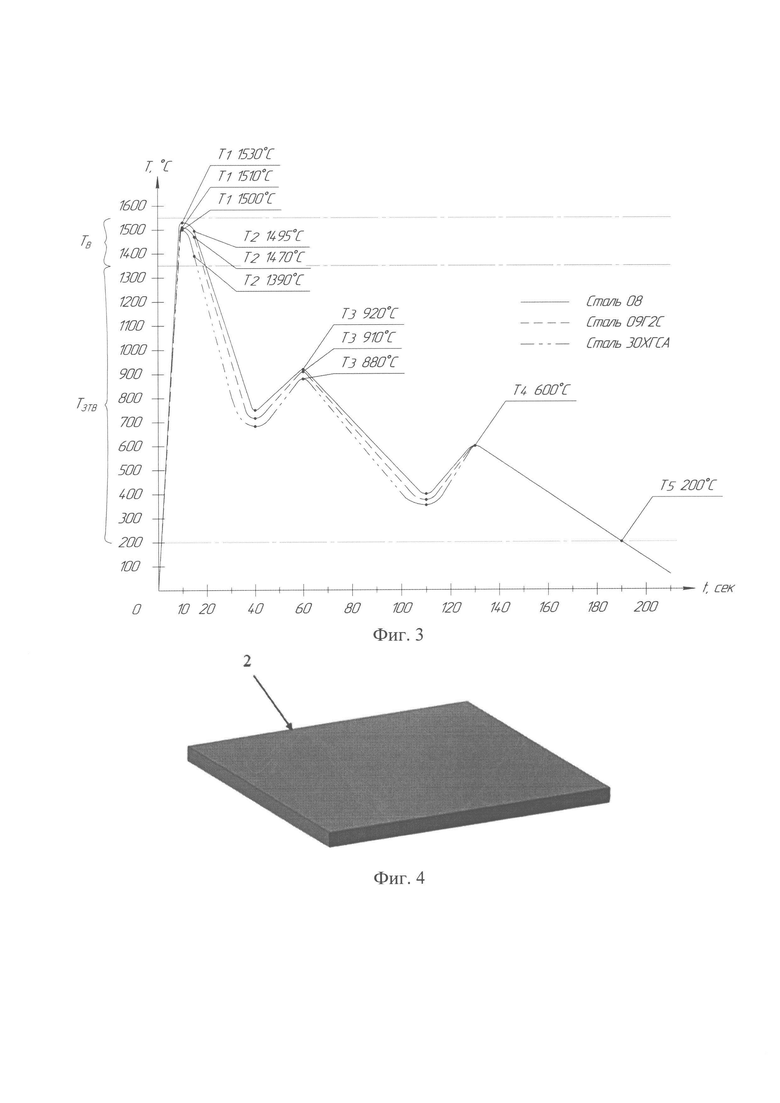

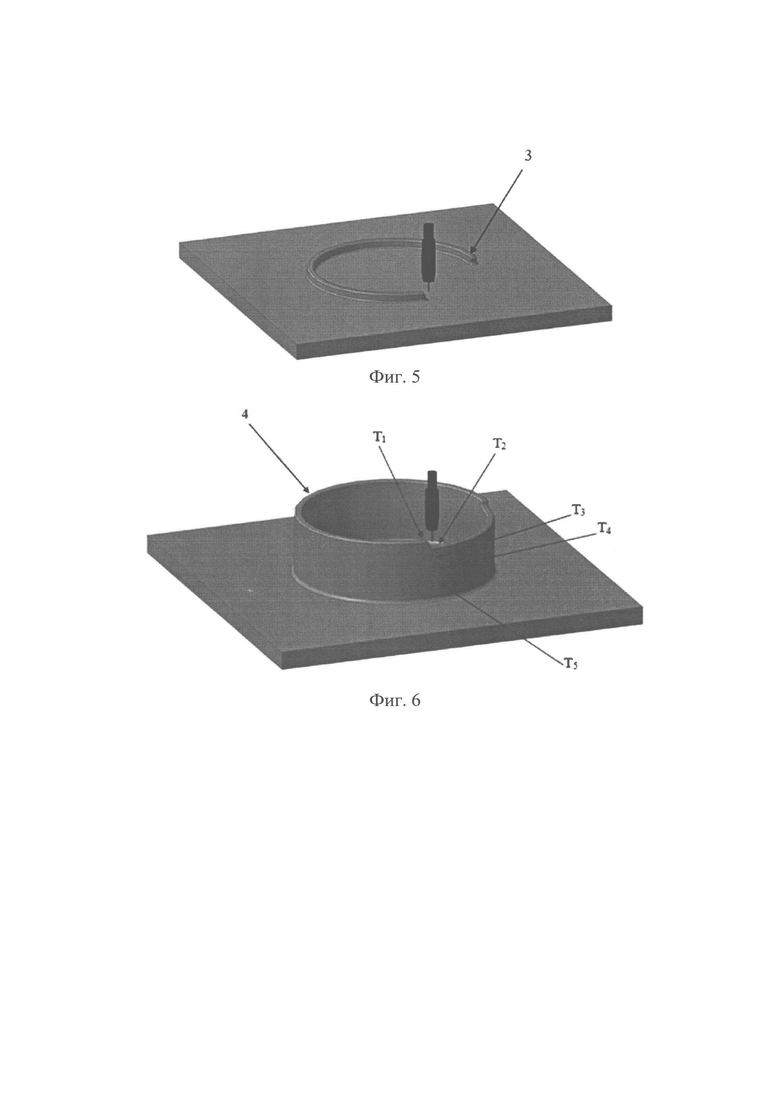

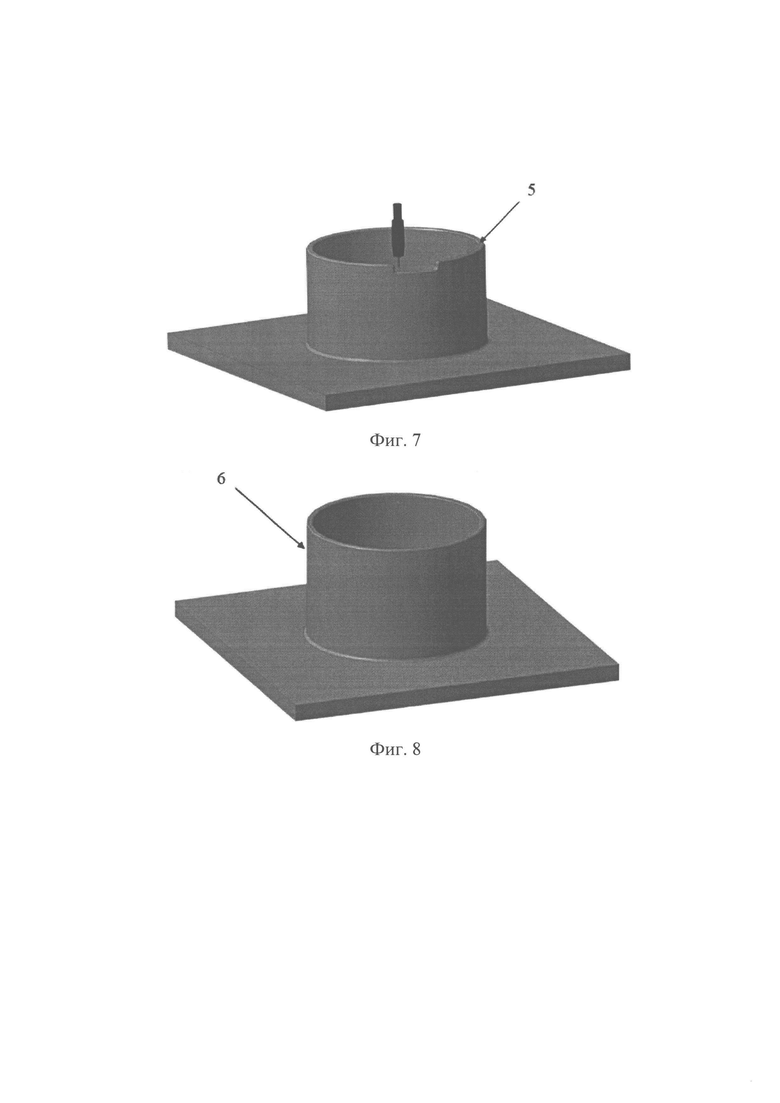

Изобретение поясняется следующими чертежами, где на фиг. 1 - представлена трехмерная модель наплавляемой детали; на фиг. 2 - представлен общий вид графика термического цикла послойной наплавки; на фиг. 3 - представлены графики термических циклов для примеров наплавляемых сталей; на фиг. 4 - изображено основание детали; на фиг. 5, 6, 7 - показана первая, вторая и третья стадии послойной наплавки; на фиг. 8 - представлено изделие, изготовленное по технологии послойной электродуговой наплавки.

Способ аддитивного производства металлических изделий с автоматическим регулированием режимов послойной наплавки реализуется следующим образом.

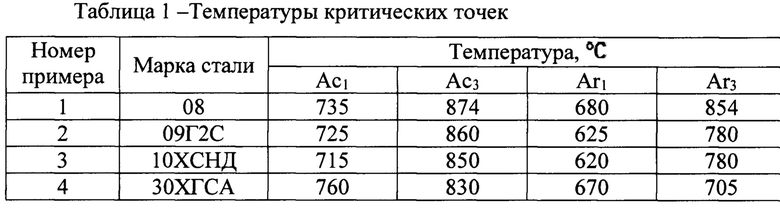

На основании исходных данных создается трехмерная модель детали 1 (Фиг. 1) и выбирается марка наплавляемой стали. Для выбранной марки стали на основе справочных данных [Марочник сталей и сплавов. 2-е изд. доп. и испр./ А.С. Зубченко, М.М. Колосков, Ю.В. Каширский и др.// Под общей ред. А.С. Зубченко - М.: Машиностроение, 2003. - 784 С.] устанавливаются температуры критических точек Ac1 и Ас3, по которым рассчитываются граничные значения температур  , а также строится оптимальный график термического цикла (Фиг. 2 и 3). Соответствие температуры ванны расплавленного металла

, а также строится оптимальный график термического цикла (Фиг. 2 и 3). Соответствие температуры ванны расплавленного металла  и зоны термического влияния

и зоны термического влияния  указанному диапазону обеспечивается путем постоянного мониторинга. Мониторинг температуры металла в процессе наплавки осуществляется непрерывно с помощью оптических датчиков [ГОСТ Р 59088-2020 Национальный стандарт Российской Федерации. Оптика и фотоника. Датчики волоконно-оптические]. Сигналы, поступающие с оптических датчиков, преобразуются в цифровые и передаются для автоматического регулирования режимов наплавки.

указанному диапазону обеспечивается путем постоянного мониторинга. Мониторинг температуры металла в процессе наплавки осуществляется непрерывно с помощью оптических датчиков [ГОСТ Р 59088-2020 Национальный стандарт Российской Федерации. Оптика и фотоника. Датчики волоконно-оптические]. Сигналы, поступающие с оптических датчиков, преобразуются в цифровые и передаются для автоматического регулирования режимов наплавки.

Перед наплавкой изготавливают металлическое основание 2 и осуществляют очистку его поверхности от загрязнений (Фиг. 4). Послойная наплавка производится в несколько стадий. В соответствии с патентом RU 2781510, первая стадия послойной наплавки заключается в наплавке валика 3 (Фиг. 5), обеспечивающего качественное сплавление присадочного материала с материалом основания.

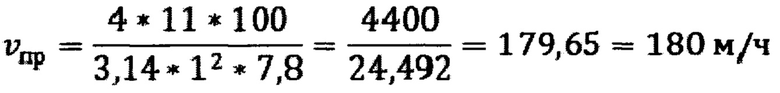

Режимы наплавки для первой стадии определяют расчетным путем [Расчет режимов электрической дуговой сварки и наплавки: Методическое пособие/ Э.Г. Бабенко, Н.П. Казанова. - Хабаровск. 1999. - 54 С.].

На основании исходных данных определяют сила тока I по формуле (1):

где  - диаметр присадочной проволоки в мм;

- диаметр присадочной проволоки в мм;

α - плотность тока в электродной проволоке, А/мм2.

Напряжение дуги U и расход защитного газа  принимают по справочным данным в диапазоне:

принимают по справочным данным в диапазоне:

Скорость подачи электродной проволоки  рассчитывают по формуле (2):

рассчитывают по формуле (2):

где  - коэффициент расплавления проволоки, г/А*ч;

- коэффициент расплавления проволоки, г/А*ч;

- плотность металла присадочной проволоки, составляет 7,8 гр/см3 для всех марок сталей;

- плотность металла присадочной проволоки, составляет 7,8 гр/см3 для всех марок сталей;

- сила тока, А.

- сила тока, А.

Коэффициент расплавления проволоки  определяют по формуле (3):

определяют по формуле (3):

где  - диаметр присадочной проволоки в мм;

- диаметр присадочной проволоки в мм;

- сила тока, А

- сила тока, А

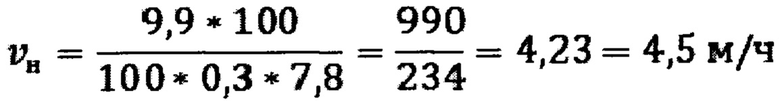

Скорость наплавки  определяют по формуле (4):

определяют по формуле (4):

где  - коэффициент наплавки, гр/А*ч;

- коэффициент наплавки, гр/А*ч;

- площадь поперечного сечения валика, см2;

- площадь поперечного сечения валика, см2;

- сила тока, А;

- сила тока, А;

- плотность металла присадочной проволоки, составляет 7,8 гр/см3 для всех марок сталей.

- плотность металла присадочной проволоки, составляет 7,8 гр/см3 для всех марок сталей.

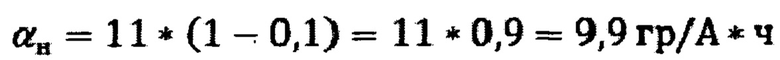

Коэффициент наплавки  определяют в зависимости от потерь металла на угар и разбрызгивание по формуле (5):

определяют в зависимости от потерь металла на угар и разбрызгивание по формуле (5):

где  - коэффициент расплавления проволоки;

- коэффициент расплавления проволоки;

- потери металла на угар и разбрызгивание.

- потери металла на угар и разбрызгивание.

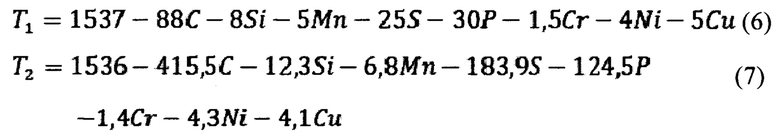

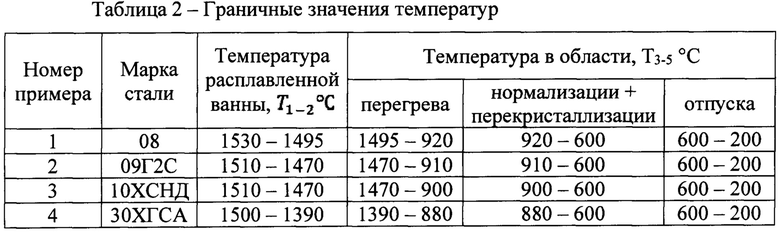

Вторая стадия заключается в наплавке основной части изделия 4 (Фиг. 6), причем основное внимание на данной стадии уделяется геометрии наплавленного валика, его размерам и качеству сплавления наплавляемого металла с уже затвердевшим металлом. Для обеспечения требуемого качества структуры металла на второй стадии наплавки необходимо установить граничные значения температуры  для ванны расплавленного металла

для ванны расплавленного металла  и зоны термического влияния

и зоны термического влияния  . Граничные значения температуры для ванны расплавленного металла

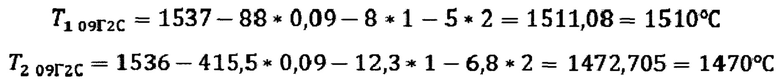

. Граничные значения температуры для ванны расплавленного металла  (Фиг. 2) определяют отдельно для каждой марки стали, в зависимости от содержания в них легирующих элементов [Металловедение и термическая обработка стали: Справ, изд. - 3-е изд., перераб. и доп. В 3-х томах. Т 2. Основы термической обработка/ Под ред. Бернштейна М.Л., Рахштадта А.Г. М. Металлургия, 1983. 368 С.], по следующим формулам (6 и 7):

(Фиг. 2) определяют отдельно для каждой марки стали, в зависимости от содержания в них легирующих элементов [Металловедение и термическая обработка стали: Справ, изд. - 3-е изд., перераб. и доп. В 3-х томах. Т 2. Основы термической обработка/ Под ред. Бернштейна М.Л., Рахштадта А.Г. М. Металлургия, 1983. 368 С.], по следующим формулам (6 и 7):

где С, Si, Mn, S, Р, Cr, Ni, Cu - процентное содержание углерода, кремния, марганца, серы, фосфора, хрома, никеля и меди соответственно.

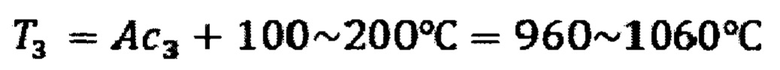

Далее определяют граничные значения температуры в зоне термического влияния Т3-5 (Фиг. 2). Для этого зону термического влияния необходимо разделить на три укрупненные области - перегрева, нормализации (включая частичную перекристаллизацию) и отпуска. В каждой области устанавливают граничные значения на основе температур критических точек стали.

Так, для области перегрева граничные значения температуры  находятся в диапазоне на 100-200°С выше критической точки

находятся в диапазоне на 100-200°С выше критической точки  и определяются по формуле (8):

и определяются по формуле (8):

Под воздействием данной температуры происходит увеличение зерна металла и снижение его механических свойств, поэтому время пребывания металла зоны термического влияния в области перегрева должно быть сведено к минимуму. Для этого осуществляется автоматическое снижение силы тока наплавки до минимально допустимого значения.

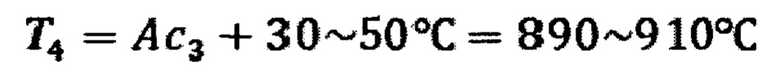

В области нормализации граничные значения температуры  (Фиг. 2) устанавливают в диапазоне на 30-50°С выше точки

(Фиг. 2) устанавливают в диапазоне на 30-50°С выше точки  по формуле (9):

по формуле (9):

Пребывание металла в данной области, напротив, положительно сказывается на качестве его структуры, выравнивается размерность зерна металла и увеличиваются его механические свойства. При приближении температуры к верхнему граничному значению, соответствующему началу области перегрева, происходит автоматическое увеличение скорости наплавки, а при уменьшении температуры до нижнего граничного значения осуществляется постепенное уменьшение скорости наплавки и увеличение силы тока на 5-10%.

Для области отпуска устанавливаются граничные значения температур Т5 от 600 до 200°С для всех марок сталей. В данной области происходит релаксация напряжений, возникающих в процессе наплавки, и устранение дефектов структуры наплавленного металла.

Третья стадия послойной наплавки детали заключается в формировании окончательного слоя металла 5 на поверхности наплавленных валиков, образование которого выполняет роль поверхностной термообработки (Фиг. 7). На данной стадии снижается значение тепловложения и увеличивается время процесса наплавки. На каждом из этапов осуществляют постоянный мониторинг температуры ванны расплавленного металла  и зоны термического влияния

и зоны термического влияния

После процесса послойной наплавки изделие 6 остывает на спокойном воздухе (Фиг. 8). Проводится промежуточный контроль качества геометрии детали [ГОСТ 3242-79. Межгосударственный стандарт. Соединения сварные. Методы контроля качества] и выполняют термическую обработку для устранения остаточных внутренних напряжения и дефектов структуры наплавленного металла. Далее изделие подвергают механической обработке для достижения требуемой геометрии и шероховатости поверхности.

В результате получают металлическое изделие, созданное по технологии аддитивного производства с автоматическим регулированием режимов послойной электродуговой наплавки.

Изобретение описывается следующими примерами.

Примеры 1-4.

В качестве материала выбраны: сталь 08, 09Г2С, 10ХСНД и 30ХГСА.

Перед процессом послойной наплавки создается трехмерная модель наплавляемой детали, и по справочным данным определяют значения температуры критических точек для каждой марки стали (Таблица 1).

Далее изготавливается основание детали из листа конструкционной стали длиной и шириной 200 мм, толщиной 10 мм, и осуществляют механическую очистку основания от поверхностных загрязнений.

Для улучшения качества сплавления первого слоя наплавленного металла основание подвергают предварительному подогреву до температуры 150-200°С.

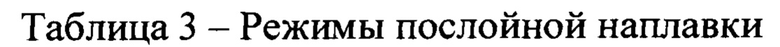

Процесс послойной электродуговой наплавки состоит из трех стадий. Режимы наплавки различны для каждой стадии и регулируют в зависимости от граничных значений температур (Таблица 2).

Первая стадия процесса послойной наплавки является определяющей для всех последующих слоев металла. Режимы наплавки первого валика определяются расчетным путем, в зависимости от необходимой ширины наплавленного валика. Принимаем ширину валика 6-8 мм и диаметр присадочной проволоки  мм. Расчет аналогичен для всех марок наплавляемого металла (Примеры 2, 3, 4).

мм. Расчет аналогичен для всех марок наплавляемого металла (Примеры 2, 3, 4).

Плотность тока а в электродной проволоке, для электродуговой наплавки в среде защитных газов составляет 120 А/мм2.

Тогда сила тока  по формуле (1):

по формуле (1):

Принимаем значение тока наплавки 100 А.

Напряжение дуги  и расход защитного газа

и расход защитного газа  составляют:

составляют:

Коэффициент расплавления проволоки  определяется по формуле (3):

определяется по формуле (3):

Тогда скорость подачи проволоки  по формуле (2):

по формуле (2):

Коэффициент потерь металла на угар и разбрызгивание в защитных газах принимаем  . Для определения скорости наплавки необходимо

. Для определения скорости наплавки необходимо

найти коэффициент наплавки  по формуле (5):

по формуле (5):

Площадь поперечного сечения валика  составляет 0,3 см2. Тогда скорость наплавки

составляет 0,3 см2. Тогда скорость наплавки  по формуле (4):

по формуле (4):

Вторая стадия процесса послойной наплавки заключается в наплавке последующих слоев присадочного материала. На данном этапе устанавливаются граничные значения температуры ванны расплавленного металла  и зоны термического влияния Т3-5.

и зоны термического влияния Т3-5.

Для ванны расплавленного металла устанавливаются значения температуры, при которых обеспечивается стабильное нахождение металла в жидкой фазе. Граничные значения температуры ванны расплавленного металла  определяются на основании температуры плавления стали. В качестве примера определим граничные значения температуры ванны расплавленного металла

определяются на основании температуры плавления стали. В качестве примера определим граничные значения температуры ванны расплавленного металла  для стали 09Г2С (Пример 2) по формулам (6 и 7):

для стали 09Г2С (Пример 2) по формулам (6 и 7):

Далее необходимо определить граничные значения температуры в зоне термического влияния Т3-5. В качестве примера определим граничные значения температуры для стали 09Г2С (Пример 2).

В области перегрева верхняя граница температуры составляет по формуле (8):

Нижняя граница для области перегрева и верхняя для области нормализации составляет по формуле (9):

Нижняя граница области нормализации и верхняя температура отпуска:

Нижняя граница области отпуска составляет 200°С.

На третьей стадии производится наплавка дополнительного валика для осуществления поверхностной термической обработки изделия и получения заданных физико-механических свойств, и структуры наплавленного металла.

Режимы послойной наплавки всех стадий процесса представлены в таблице 3 и на фиг. 3.

Режимы наплавки на всех стадиях процесса находятся в указанных диапазонах (Таблица 3) и корректируются в зависимости от марки наплавляемой стали, а также геометрии наплавляемого изделия и наибольшей толщины его стенки.

По завершению процесса послойной наплавки производят термическую обработку - отжиг изделий при температуре 650-700°С. Время выдержки и режим термообработки для каждого изделия выбирают индивидуально.

Завершающей операцией является контроль качества структуры наплавленного металла и соответствия геометрии наплавленных деталей исходным параметрам. Под качеством изделий понимается равномерность структуры во всем объеме наплавленного металла, отсутствие внутренних и внешних дефектов, а также соответствие изделия требуемым физико-механическим и эксплуатационным свойствам. Для контроля качества наплавленного металла используют методы ультразвукового и томографического неразрушающего контроля. Контроль соответствия геометрии и состояния поверхности наплавленной детали осуществляют визуальным методом контроля, путем осмотра изделия на наличие дефектов структуры металла, выступающих на поверхность, наличия трещин и пор, а также сравнения изготовленной детали с эталонным образцом.

Настоящее изобретение позволяет повысить качество изделий, изготавливаемых послойной электродуговой наплавкой, за счет автоматического регулирования режимов наплавки в зависимости от температуры ванны расплавленного металла и зоны термического влияния.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ аддитивного производства металлических изделий | 2024 |

|

RU2831634C1 |

| Способ аддитивного производства металлических изделий | 2022 |

|

RU2781510C1 |

| Способ изготовления башмака дискового тормоза подвижного состава | 2022 |

|

RU2791122C1 |

| Способ аддитивного производства тонкостенного металлического изделия | 2024 |

|

RU2841422C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2215624C1 |

| Способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну | 2017 |

|

RU2651551C1 |

| Способ ремонта металлических трубопроводов в полевых условиях и установка для его осуществления | 2020 |

|

RU2734312C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2211123C1 |

| СПОСОБ ФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ КОНТАКТНОЙ ПОВЕРХНОСТИ ОПОРНОЙ ЧАСТИ МОСТОВОГО СООРУЖЕНИЯ | 2009 |

|

RU2404321C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСОВ СНАРЯДОВ | 2008 |

|

RU2384383C1 |

Изобретение относится к технологиям аддитивного производства, а именно к изготовлению металлических изделий путем послойной электродуговой наплавки проволочного присадочного материала с автоматической регулировкой режимов послойной электродуговой наплавки. Способ аддитивного производства металлических изделий с автоматическим регулированием режимов послойной наплавки включает последовательное послойное построение изделия из базового материала в соответствии с созданной трехмерной моделью указанного изделия, при этом послойное построение проводят проволочным присадочным материалом на режимах, включающих силу тока  40-250 А, напряжение дуги

40-250 А, напряжение дуги  17-23 В, диаметр присадочной проволоки

17-23 В, диаметр присадочной проволоки  0,8-1,2 мм, расход защитного газа

0,8-1,2 мм, расход защитного газа  6-12 л/мин, скорость наплавки

6-12 л/мин, скорость наплавки  14-20 м/ч и скорость подачи проволоки

14-20 м/ч и скорость подачи проволоки  110-250 м/ч, причем в процессе послойной наплавки осуществляют автоматическое регулирование режимов наплавки, заключающееся в установлении заданных граничных значений температуры

110-250 м/ч, причем в процессе послойной наплавки осуществляют автоматическое регулирование режимов наплавки, заключающееся в установлении заданных граничных значений температуры  для конкретной марки стали на основе температуры ее критических точек, постоянном мониторинге температуры ванны расплавленного металла

для конкретной марки стали на основе температуры ее критических точек, постоянном мониторинге температуры ванны расплавленного металла  и зоны термического влияния

и зоны термического влияния  , и при достижении температуры ванны расплавленного металла

, и при достижении температуры ванны расплавленного металла  и зоны термического влияния

и зоны термического влияния  установленных граничных значений происходит автоматическое увеличение скорости наплавки и снижение силы тока, а при снижении температуры до нижнего граничного значения происходит постепенное уменьшение скорости наплавки и увеличение силы тока. Техническим результатом изобретения является повышение качества изделий, полученных послойной электродуговой наплавкой за счет регулирования режимов наплавки в зависимости от температуры ванны расплавленного металла и металла зоны термического влияния. 8 ил., 3 табл., 4 пр.

установленных граничных значений происходит автоматическое увеличение скорости наплавки и снижение силы тока, а при снижении температуры до нижнего граничного значения происходит постепенное уменьшение скорости наплавки и увеличение силы тока. Техническим результатом изобретения является повышение качества изделий, полученных послойной электродуговой наплавкой за счет регулирования режимов наплавки в зависимости от температуры ванны расплавленного металла и металла зоны термического влияния. 8 ил., 3 табл., 4 пр.

Способ аддитивного производства металлических изделий с автоматическим регулированием режимов послойной наплавки, включающий последовательное послойное построение изделия из базового материала в соответствии с созданной трехмерной моделью указанного изделия, при этом послойное построение проводят проволочным присадочным материалом на режимах, включающих силу тока  40-250 А, напряжение дуги

40-250 А, напряжение дуги  17-23 В, диаметр присадочной проволоки

17-23 В, диаметр присадочной проволоки  0,8-1,2 мм, расход защитного газа

0,8-1,2 мм, расход защитного газа  6-12 л/мин, скорость наплавки

6-12 л/мин, скорость наплавки  14-20 м/ч и скорость подачи проволоки

14-20 м/ч и скорость подачи проволоки  110-250 м/ч, отличающийся тем, что в процессе послойной наплавки осуществляют автоматическое регулирование режимов наплавки, заключающееся в установлении заданных граничных значений температуры

110-250 м/ч, отличающийся тем, что в процессе послойной наплавки осуществляют автоматическое регулирование режимов наплавки, заключающееся в установлении заданных граничных значений температуры  для конкретной марки стали на основе температуры ее критических точек, постоянном мониторинге температуры ванны расплавленного металла

для конкретной марки стали на основе температуры ее критических точек, постоянном мониторинге температуры ванны расплавленного металла  и зоны термического влияния

и зоны термического влияния  и при достижении температуры ванны расплавленного металла

и при достижении температуры ванны расплавленного металла  и зоны термического влияния

и зоны термического влияния  верхних установленных граничных значений происходит автоматическое увеличение скорости наплавки, снижение силы тока и напряжения, а при снижении температуры до нижних граничных значений происходит постепенное уменьшение скорости наплавки, увеличение силы тока и напряжения.

верхних установленных граничных значений происходит автоматическое увеличение скорости наплавки, снижение силы тока и напряжения, а при снижении температуры до нижних граничных значений происходит постепенное уменьшение скорости наплавки, увеличение силы тока и напряжения.

| Способ аддитивного производства металлических изделий | 2022 |

|

RU2781510C1 |

| Способ 3D печати на оборудовании с ЧПУ с интеллектуальной оптимизацией режимов | 2018 |

|

RU2696121C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ НАПЛАВКИ | 2020 |

|

RU2750994C1 |

| US 6143378 A, 07.11.2000 | |||

| JP 2000246436 A, 12.09.2000. | |||

Авторы

Даты

2023-11-16—Публикация

2023-04-03—Подача