Изобретение относится к резиновой промышленности, в частности к способам получения прокладочных материалов, предназначенных для уплотнения стыков двигателей внутреннего сгорания, работающих при высокой температуре в среде масла.

Известен способ получения прокладочного материала по А.С. СССР 882101, МПК 7 С 08 J 5/12, по которому этот материал получают обкладкой металлической сетки асбокаучуковой смесью, включающей растворитель, а обкладку металлической сетки производят асбокаучуковой смесью, включающей 40...50 мас.% растворителя, в два слоя при соотношении смеси по слоям (50...65):(35...50). Эти прокладки предназначены только для уплотнения стыка блока и головки цилиндров. Они держат очень высокие температуры, но по своим техническим характеристикам не пригодны для уплотнения крышки клапанов и масляного поддона двигателей внутреннего сгорания и, кроме того, имеют очень высокую себестоимость из-за сложности технологии изготовления.

Известен способ изготовления прессованных изделий типа плит, прокладок и т. п. по патенту РФ 2017759, МПК С 08 J 5/04 (прототип), по которому смешивают связующее с измельченными отходами органических наполнителей и прессуют при температуре 150...170oС. В качестве органического наполнителя используются преимущественно отходы древесины. Предварительная подготовка отходов древесины заключается в том, что ее измельчают до 1,5...2,5 мм. Измельчение древесины требует значительной затраты механической энергии и подготовленные таким способом отходы древесины не могут быть использованы для изготовления качественных и ответственных изделий, потому что находящаяся в древесине влага выделяется при прессовании, а изделие получается пористым и не пригодным для использования в качестве уплотнительных прокладок.

Задача создания изобретения - улучшение уплотнительных свойств прокладок при одновременном снижении их себестоимости.

Решение указанных задач достигнуто за счет того, что способ получения прокладочного материала из связующего и наполнителя - отходов деревообрабатывающей промышленности, отличается тем, что в качестве связующего материала используют резиновую смесь на основе нитрильного каучука в соотношении, мас. %: резиновая смесь 50-60, наполнитель - остальное, в качестве отходов деревообрабатывающей промышленности используют древесину лиственных и/или хвойных пород, предварительно измельченных до кусков размером 0,15-0,35 мм, при этом наполнитель подвергают термообработке при температуре 200...280oС в течение 2...3 ч, после чего производят одновременное прессование и вулканизацию смеси при 160-180oС при давлении 0,25...0,5 мПа в течение 10...20 мин и получают прокладочный материал.

Отличие предложенного способа от известного заключается в том, что процесс подготовки отходов древесины перед прессованием существенно изменился, а именно - применена термическая обработка, в результате которой произошло выпаривание жидкой фазы и расщепление связей между волокнами клетчатки. Это повысило качество готового продукта, уменьшило его плотность и улучшило уплотнительные свойства прокладок.

Проведенные патентные исследования показали, что предложенное техническое решение обладает новизной, изобретательским уровнем и промышленной применимостью, т.е. всеми критериями изобретения.

ПРИМЕР РЕАЛИЗАЦИИ СПОСОБА

Для получения прокладочного материала подготовили отдельно связующее - каучук нитрильный и наполнитель - отходы деревообрабатывающей промышленности в соотношении: связующее 50...60%, наполнитель - остальное. Наполнитель - отходы деревообрабатывающей промышленности перед прессованием подвергали термообработке при температуре 200...280oС в течение 30...40 мин. В качестве отходов деревообрабатывающей промышленности была использована древесина твердых и средней твердости пород.

Термообработка древесины при различных температурах приводит к следующим результатам.

120...150oС - выделение Н2О,

150...275oС - разложение гелицеллюлозы, выделение СO2 и жижки,

275...450oС - распад веществ, входящих в древесину, выделение газов СО2, СО, углеводородов,

450...550oС - удаление летучих веществ.

При температурах 275. ..285oС идут главные процессы распада, выделение дистиллятов соединений, уксусной кислоты, которые, если их не удалить, могут оказать влияние на процесс структуризации каучука.

При 170. . . 190oС происходит размягчение лигнина, частичная деструкция полисахаридов (отщепление ацетильных групп).

Деструкция полисахаридов способствует проведению процесса "размола" отходов.

При повышении температуры наполнителя в процессе его термообработки связи между волокнами разрушаются. Древесина распадается на пучки волокон.

Примерно при температуре 200oС стадия формообразования происходит вследствие испарения Н2О. Силы поверхностного натяжения сближают волокна между собой. В результате дегидратационных процессов образуются межмолекулярные связи (при участии ОН-групп полисахаридов, гелиоцеллюлоз, частично - целлюлоз).

Вследствие сцепления кислых групп от полисахарида снижается РН, поэтому не исключена возможность конденсации лигнина (при высоких температурах).

Под влиянием кислой среды и высоких температур образуются сложноэфирные связи между высокомолекулярными компонентами древесины и кислотами.

Итак для термообработки древесины выбран температурный режим от 160 до 180oС, но это не является обязательным. Измельчение древесины проводят до кусков размером 0,15-0,35 мм, при этом наполнитель подвергают термообработке при температуре 200-280oС в течение 2...3 ч.

ВЛИЯНИЕ ТЕМПЕРАТУРЫ ВУЛКАНИЗАЦИИ НА СВОЙСТВА РЕЗИНЫ

При 140. . .180oС - окисление каучука по радикально-цепному механизму с образованием кислородосодержащих соединений. Затем происходят вторичные реакции между циолюгруппами и образовавшимися при окислении протогенными группировками.

При 180...280oС - протекает по механизму электрофильного присоединения. В каучуке образуется ряд амидных и эфирных структур. Взаимодействие карбоксильных и цианогрупп приводит к бисациламидным соединениям. Структурирование каучука происходит в основном при температуре 180...280oС. Цианогруппа взаимодействует с α -углеродными атомами диеновых звеньев.

На структурирование влияют NaOH, СН3СООН, Н2O4.

Разрушение связи C≡N начинается при 150oС.

При 150. . .190oС образуются амидные и имидные структуры. Интенсивность образования увеличивается с увеличением температуры.

Карбоксильные группы всегда образуются при окислении O2 воздуха и их взаимодействие с нитрильными группами вызывает структурирование БН каучуков. В процессе окисления образуется большое количество ОН-групп, также способных к взаимодействию с нитрильными группами и образованием имидов и эфиров.

145...185oС - процесс окисления по диеновой части;

185. ..270oС - взаимодействие нитрильных групп с протогенными фрагментами, которые появляются в каучуке в результате окисления.

Итак, имеются две стадии вулканизации:

1 стадия по радикально-цепному механизму с образованием кислородосодержащих соединений;

2 стадия - по электрофильному присоединению.

Развиваются вторичные реакции между нитрильными группировками и образовавшимися при окислении протогенными группировками. В каучуке образуется ряд амидных и эфирных структур.

Взаимодействие карбоксильных и нитрильных групп должно привести к бисациламидным соединениям. Бисациламиды образуются при 170oС при реакции нитрилов с алифатическими кислотами.

Образуются соединения типа -C=N-H.

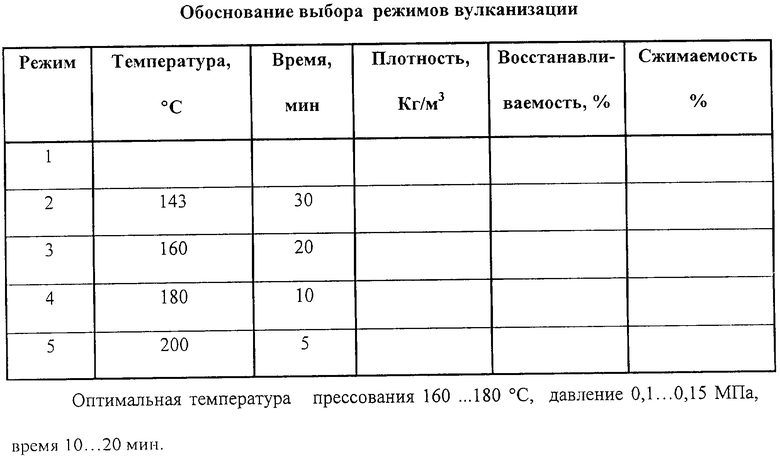

При 150. . .160oС основное структурирование при тепловой и термомеханической обработке. Методом ДТА и ИК - спектроскопии установлены оптимальные режимы формирования 160...180oС (см. таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЗИРУЮЩИХ ПРОКЛАДОК ИЗ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ | 2001 |

|

RU2213104C2 |

| Вулканизируемая резиновая смесь | 2024 |

|

RU2828592C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЗИРУЮЩИХ ИЗДЕЛИЙ | 2009 |

|

RU2439094C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОКЛАДОЧНОГО МАТЕРИАЛА | 1992 |

|

RU2010722C1 |

| ФОРМУЕМАЯ РЕЗИНОВОЛОКНИСТАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2202564C2 |

| ГИБКИЙ ЛИСТОВОЙ ФРИКЦИОННЫЙ МАТЕРИАЛ "ТРИБОНИТ" | 1998 |

|

RU2146271C1 |

| РЕЗИНОВЫЙ АМОРТИЗАТОР С ПОНИЖЕННОЙ КОРРОЗИОННОЙ АКТИВНОСТЬЮ | 2006 |

|

RU2318838C2 |

| СОСТАВ РЕАКЦИОННОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВОЙ КОМПЕНСАЦИОННОЙ ПОДУШКИ ДЛЯ ФОРМУЮЩЕГО ПРЕССА | 2002 |

|

RU2220848C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДНОГО РЕЗИНОВОГО ВУЛКАНИЗАТА С УГЛЕРОДНЫМ НАПОЛНИТЕЛЕМ | 2015 |

|

RU2630806C2 |

| Композиция для прокладочного материала | 1981 |

|

SU1054376A1 |

Изобретение относится к резиновой промышленности, в частности к способам получения материалов, предназначенных для уплотнения стыков двигателей внутреннего сгорания, работающих при высокой температуре в среде масла. Получают прокладочный материал, состоящий мас.%: из связующего 50-60, наполнителя - остальное. В качестве связующего используют резиновую смесь на основе нитрильного каучука. В качестве наполнителя - отходы деревообрабатывающей промышленности из древесины лиственных и/или хвойных пород, измельченных до размеров 0,15-0,35 мм. Предварительно наполнитель подвергают термообработке при 200-280oС в течение 2-3 ч. Материал прессуют и вулканизуют при 160-180oС, давлении 0,25-0,5 МПа 10-20 мин. Технический результат состоит в улучшении уплотнительных свойств прокладочного материала при снижении их себестоимости. 1 табл.

Способ получения прокладочного материала из связующего и наполнителя - отходов деревообрабатывающей промышленности, отличающийся тем, что в качестве связующего используют резиновую смесь на основе нитрильного каучука в соотношении, мас.%: резиновая смесь 50-60, наполнитель - остальное, в качестве отходов деревообрабатывающей промышленности используют древесину лиственных и/или хвойных пород, предварительно измельченных до кусков размером 0,15-0,35 мм, при этом наполнитель подвергают термообработке при температуре 200-280°С в течение 2-3 ч, после чего производят одновременное прессование и вулканизацию смеси при 160-180°С, при давлении 0,25-0,5 МПа, в течение 10-20 мин и получают прокладочный материал.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2017759C1 |

| Способ получения прокладочного материала | 1980 |

|

SU882101A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКЛАДОЧНОГО МАТЕРИАЛА | 1993 |

|

RU2054014C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЧАСТИЦ ВОЛОКНИСТОГО МАТЕРИАЛА | 1993 |

|

RU2045396C1 |

Авторы

Даты

2003-12-27—Публикация

2002-02-26—Подача