Изобретение относится к электротехнической промышленности, а именно к производству аккумуляторных батарей с пастированными пластинами.

При поточной обработке аккумуляторных батарей на участке формирования все изделия должны быть поставлены в одинаковые условия не только относительно процедурных агентов, но и к промежуточным условиям, которые возникают во время их перемещения между агрегатами. Кроме того, наличие хотя и небольшого количества вредных для здоровья персонала веществ в атмосфере цеха дает основания к максимальному ограничению времени пребывание людей близ агрегатов. А это прямо связано с объемом ручных операций при обеспечении технологической последовательности процедур на участке. Эти требования можно выполнить путем автоматизации всех процессов перемещения изделий между агрегатами участка.

Наиболее близким техническим решением, взятым в качестве прототипа, является производственный комплекс с водяным охлаждением для формирования и заряда аккумуляторных батарей поточным методом (Патент США 4604564, МПК H 02 J 7/00, Н 01 М 10/50).

Этот комплекс содержит такие основные узлы: систему расположенных один над другим резервуаров для охлаждения аккумуляторов проточной водой, систему водообмена с теплообменником и комплект устройств для подачи формирующего и зарядного токов. Процесс обработки проводится в такой последовательности: батареи группируют по типам, размещают каждую группу в отдельных резервуарах, заполненных охлаждающей жидкостью, и подключают по параллельной схеме к соответствующим зарядным устройствам. Потом пускают в ход водообменную систему. При этом вода поступает сначала в верхний резервуар, а потом переливается последовательно во все нижние и дальше в теплообменник. После этого включают зарядные устройства. Конструктивные особенности комплекса таковы, что в верхнем резервуаре охлаждения протекает наиболее эффективно, а в нижних постепенно ухудшается.

Прототип имеет, на наш взгляд, несколько недостатков. Это, прежде всего, нерациональное размещение резервуаров, которое приводит к тому, что температура охлаждающей жидкости в них неодинакова, а обслуживание и операции загрузки и разгрузки изделий затруднены. Кроме того, наличие операций, выполняемых вручную, уменьшает производительность и безопасность труда.

В основу изобретения положена задача повышения производительности и улучшение условий труда за счет функционально обусловленной компоновки узлов комплекса и максимальной автоматизации процессов обработки и перемещения изделий.

Поставленная задача решается тем, что в предложенной схеме модернизации поточной линии по формированию аккумуляторных батарей все резервуары установлены в ряд между двумя конвейерными линиями для перемещения аккумуляторов, обе торцевые стенки каждого резервуара выполнены створчатыми с возможностью двухпозиционной фиксации - рабочей (схлопнутые) и загрузочно/разгрузочной (открытые), по всей длине дна каждого резервуара, на одном уровне с конвейерными лентами размещены рольганги, а вдоль конвейера напротив входных створок каждого резервуара установлены толкатели для перемещения аккумуляторов с конвейера на рольганг резервуара и дальнейшего продвижения их по нему под действием цепного импульса.

Для облегчения доступа к резервуарам и удобства технического обслуживания все резервуары располагают на одном уровне и в ряд. Это удобно по двух причинам. Во-первых, свободный доступ ко всем резервуарам необходим для оперативной ликвидации мелких неполадок в системе коммутации, нарушений плавности перемещение изделий по рольгангу вследствие их перекоса. Во-вторых, даже на максимально автоматизированной линии операции подключения аккумуляторов к источникам электроэнергии (закрепление гибких перемычек и кабелей), а также закрепление датчиков для мониторинга процесса выполняются вручную.

Основной же причиной подобной компоновки является то, что при таком размещении резервуаров автоматическую загрузку и разгрузку изделий можно осуществлять по простейшей кинематической схеме.

Поскольку перемещение изделий к резервуарам, а после обработки от них выполняется с помощью конвейерных линий, то для простоты загрузки торцевые стенки всех контейнеров выполнены двухстворчатыми. Они автоматически открываются при загрузке/разгрузке изделий и герметически закрываются в рабочем режиме перед заполнением резервуаров водой. Рольганги же расположены на одном уровне с конвейерными полотнами, поэтому перемещение аккумуляторов с конвейера на рольганг выполняется путем простого передвижения их с помощью простейшего однокоординатного манипулятора (толкателя).

Задача автоматизации процесса транспортирования аккумуляторов по линии состоит в функциональном совмещении технологической линии с системой перемещения.

Кинематическая схема транспортирования изделий по всей технологической цепи между агрегатами комплекса сводится к прямолинейному движению с остановками возле каждого исполнительного органа для проведения операции. И только процесс собственно формирования, связанный с загрузкой аккумуляторов в резервуары, экспозиционной остановкой, продвижением внутри резервуаров и разгрузкой на обратную конвейерную линию, требует более сложной кинематической схемы с двукратным изменением направления движения.

По имеющимся у авторов сведениями предложенные существенные признаки, которые характеризуют суть изобретения, не известны в данном разделе техники.

Предложенное техническое решение может быть использовано на предприятиях по производству аккумуляторных батарей с пастированными электродами, в частности свинцово-кислотных типов.

Критерий "промышленное внедрение" подтверждается актуальностью способа и его практической привязкой к реальным производственным технологиям.

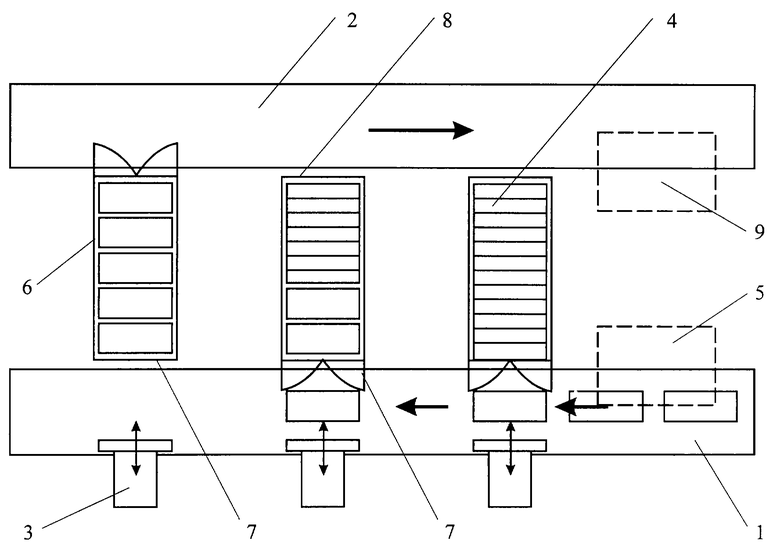

На чертеже приведена схема функциональной стыковки узлов технологического комплекса с системой перемещения. На ней (стрелками) отображен принцип их взаимосвязей. Поскольку все плоскости движения имеют один общий уровень, то схема представлена в плане. Система перемещения содержит прямую 1 и обратную 2 конвейерные линии для прямолинейного перемещения, толкатели 3 для изменения направления движения изделий и рольганги 4. В состав технологической линии входят также машина для заливки электролита 5 в аккумуляторы, резервуары 6 для их охлаждения проточной водой, гидрокоммуникационная система с теплообменником и комплект зарядных устройств (не показаны). Для образования связи между системой автоматического перемещения изделий и технологической линией (узлами обработки) конструкция резервуаров серьезно изменена. Каждый резервуар 6 превращен из простого водного термостата в узел, который принимает участие в выполнении механических операций в общей динамической цепочке. На его дне установлен рольганг 4, являющийся элементом системы перемещения. Две торцевых стенки выполнены створчатыми и превращены таким образом в загрузочные 7 и выпускные 8 окна. Они имеют два фиксированных положения: рабочее (герметически закрыты) и перезагрузочное (открыты). Порядок их фиксации согласован как с ритмом работы системы перемещения, так и с режимными циклами технологического процесса. Параллельно обратной конвейерной линии 2 могут быть размещены агрегаты для дальнейшей обработки изделий (дозаливки электролита, измерения степени их заряженности, мойки, клеймения, упаковки и т.п.), но они не детализированы и указаны на схеме как объект 9, увязанный с комплексом только геометрически.

Описанный автоматизированный комплекс функционирует следующим образом. Собранные и готовые к формированию аккумуляторные батареи поочередно устанавливают на ленту конвейерной линии 1. Двигаясь по ней, изделия попадают в зону действия заливочной машины 5, которая автоматически заправляет их формирующей жидкостью. Это и все дальнейшие передвижения аккумуляторов регулируются автоматизированной системой управления. Мониторинг процесса формирования организован по кибернетическому принципу и реализуется в программной оболочке. Первую аккумуляторную батарею (или группу аккумуляторных батарей) перемещают по конвейеру и останавливают напротив загрузочного окна, свободного и готового к приему изделий резервуара (например, I). Створки его загрузочного окна 7 на этой стадии открыты, а выпускного 8 закрыты. В этот момент срабатывает соответствующий толкатель 3, который передвигает аккумулятор на рольганг 4 и возвращается в исходную позицию. Во время подхода следующего аккумулятора толкатель снова срабатывает, причем этим же ходом он не только сталкивает другую аккумуляторную батарею на рольганг, но и продвигает первую дальше по рольгангу, внутрь резервуара. Эта операция повторяется до заполнения резервуара изделиями, причем сигнал об окончании загрузки подает счетчик, которым оснащен толкатель. Количество изделий, которые загружаются, зависит от емкости резервуара. Толкатель может перемещать за один проход сразу группу изделий, установленных в ряд (по ширине резервуара). По окончании загрузки створки окна 7 автоматически закрываются, аккумуляторные батареи соединяют с зарядной сетью, заполняют резервуар водой и начинают технологическую обработку изделий. Как только закрывается загрузочное окно резервуара I начинается загрузка резервуара II, а потом и всех других по порядку, которые проводят аналогичным способом.

Когда процесс формирования изделий в первом резервуаре заканчивается, его перезагрузку выполняют в такой последовательности. Воду сливают в накопитель, после чего открывают створки загрузочного 7 и выпускного 8 окон. По конвейеру 1 транспортируют новую партию необработанных батарей. Толкатель 3 последовательно передвигает их на рольганг 4, тем же самым импульсом выталкивая один за другим на ленту конвейера 2 уже готовые аккумуляторные батареи из предшествующей партии, а тот перемещает их к машинам 9 комплекса и дальше на упаковку. Таким образом, к моменту вытеснения последней готовой аккумуляторной батареи резервуар оказывается целиком загруженным очередной партией изделий, обработку которых проводят также в описанном выше порядке.

Все эти действия циклически повторяются для всех резервуаров. Тем самым создается поточный режим обработки.

Изложенные выше обоснования, а также производственные испытания модернизованного комплекса для поточного формирования аккумуляторных батарей дают право утверждать, что автоматизация процессов обработки и перемещения изделий дает возможность существенным образом повысить производительность, а также улучшить условия труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННЫЙ ПРОИЗВОДСТВЕННЫЙ КОМПЛЕКС ДЛЯ ФОРМИРОВАНИЯ И ЗАРЯДКИ АККУМУЛЯТОРНЫХ БАТАРЕЙ ПРИ ИХ ПОТОЧНОМ ПРОИЗВОДСТВЕ | 2005 |

|

RU2287884C1 |

| СПОСОБ УНИФИКАЦИИ ВНЕШНИХ РЕЖИМНЫХ ПАРАМЕТРОВ ПРОЦЕССА ФОРМИРОВАНИЯ И ЗАРЯДА АККУМУЛЯТОРНЫХ БАТАРЕЙ ПРИ ИХ ПОТОЧНОМ ПРОИЗВОДСТВЕ | 2002 |

|

RU2224345C2 |

| УСТРОЙСТВО ДЛЯ БАТАРЕЙНОГО ФОРМИРОВАНИЯ СВИНЦОВЫХ АККУМУЛЯТОРОВ С ПРИНУДИТЕЛЬНОЙ УПРАВЛЯЕМОЙ ЦИРКУЛЯЦИЕЙ ЭЛЕКТРОЛИТА | 2003 |

|

RU2250539C2 |

| ДИФФЕРЕНЦИАЛЬНЫЙ СПОСОБ КОНТРОЛЯ КАЧЕСТВА ЭЛЕКТРОДНЫХ БЛОКОВ АККУМУЛЯТОРОВ В ПРОЦЕССЕ ИХ СБОРКИ НА АВТОМАТИЧЕСКИХ ЛИНИЯХ | 2002 |

|

RU2233512C2 |

| СПОСОБ УСКОРЕННОГО БАТАРЕЙНОГО ФОРМИРОВАНИЯ АККУМУЛЯТОРОВ ПОВЫШЕННЫМ ТОКОМ | 2003 |

|

RU2284076C2 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2005 |

|

RU2298263C1 |

| СПОСОБ УЛУЧШЕНИЯ ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2003 |

|

RU2237950C1 |

| ЭЛЕКТРИЧЕСКИЙ СПОСОБ КОНТРОЛЯ КАЧЕСТВА АККУМУЛЯТОРНЫХ БАТАРЕЙ | 2006 |

|

RU2326473C1 |

| ТОКООТВОД ДЛЯ ЭЛЕКТРОДА СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 2005 |

|

RU2299498C2 |

| СПОСОБ БАТАРЕЙНОГО ФОРМИРОВАНИЯ С ВОДЯНЫМ ОХЛАЖДЕНИЕМ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 2002 |

|

RU2224335C2 |

Изобретение относится к области электротехники, в частности к автоматизированному производственному комплексу для формирования и зарядки аккумуляторных батарей при их поточном производстве. В предложенном производственном комплексе все резервуары установлены в ряд между двумя конвейерными линиями для перемещения аккумуляторов, обе торцевые стенки каждого резервуара выполнены створчатыми с возможностью двухпозиционной фиксации - рабочей (закрытые) и загрузочно/разгрузочной (открытые), по всей длине дна каждого резервуара, на одном уровне с конвейерными лентами размещены рольганги, а вдоль конвейера напротив входных створок каждого резервуара установлены толкатели для перемещения аккумуляторов с конвейера на рольганг резервуара и дальнейшего продвижения их по нему под действием цепного импульса. Техническим результатом предложенного изобретения является повышение производительности производственного комплекса за счет автоматизации процессов обработки и перемещения изделий при улучшении условий труда. 1 ил.

Автоматизированный производственный комплекс для формирования и зарядки аккумуляторных батарей при их поточном производстве, который содержит машину для заливки в них электролита, резервуары для охлаждения проточной воды, гидрокоммуникационную систему с теплообменником, комплект электропреобразователей для подачи формирующего и зарядного тока, который отличается тем, что все резервуары установлены в ряд между двумя конвейерными линиями для перемещения аккумуляторов, обе торцевые стенки каждого резервуара выполнены створчатыми с возможностью двухпозиционной фиксации - рабочей (закрытые) и загрузочно/разгрузочной (открытые), по всей длине дна каждого резервуара, на одном уровне с конвейерными лентами, размещены рольганги, а вдоль контейнера напротив входных створок каждого резервуара установлены толкатели для перемещения аккумуляторов с конвейера на рольганг резервуара и дальнейшего продвижения их по нему под действием цепного импульса.

| US 4604564 А, 05.08.1986 | |||

| УСТРОЙСТВО ДЛЯ НАМАЗКИ АККУМУЛЯТОРНЫХ ПЛАСТИН | 1992 |

|

RU2006105C1 |

| УСТРОЙСТВО ДЛЯ НАМАЗКИ ЭЛЕКТРОДОВ СВИНЦОВЫХ АККУМУЛЯТОРОВ | 1994 |

|

RU2091914C1 |

| RU 21388896 С1, 27.09.1999. | |||

Авторы

Даты

2003-09-27—Публикация

2002-02-12—Подача