Изобретение относится к электротехнической промышленности, а именно к производству свинцово-кислотных аккумуляторных батарей с пастированными электродными пластинами.

При поточном производстве однотипных аккумуляторных батарей, если на технологических линиях одновременно обрабатывается большое количество изделий, возникает проблема унификации параметров действующих факторов, будь то температура, парциальное давление газов или концентрация аэрозолей. Другими словами, все обрабатываемые на каждом технологическом участке аккумуляторы должны находиться в одинаковых физических условиях, которые служит гарантией соответствия их финальных параметров техническим требованиям. Идентичность условий обработки оборачивается стандартностью технических характеристик.

При поточном батарейном формировании электродных пластин они уже установлены в аккумуляторы на свои рабочие позиции. На стадии подготовки к формированию все аккумуляторные батареи, доведенные до полной комплектации, заливают формирующей жидкостью - раствором серной кислоты (электролитом). Формирование пластин происходит путем дозированного электрического воздействия. Энергию при этом подают от внешнего источника тока. Процесс обработки вследствие технологических сложностей делится на несколько стадий, при этом токовая нагрузка на детали многократно изменяется, соответственно со схемой техпроцесса, но все стадии (кроме пауз) сопровождаются тепловыделением разной интенсивности.

Поскольку основным поглотителем тепла является электролит, то его температура постепенно повышается. Это сказывается на скорости и направлении основных химических превращений в активном слое электродов. И прежде всего - на электрохимическом восстановлении губчатого свинца (на отрицательных пластинах) и на анодном окислении свинца (на положительных электродах). Изменяются также и физические свойства самой формирующей жидкости.

Исследования показали, что для оптимизации таких важных показателей, как вязкость электролита, от которой зависит глубина пропитки активного слоя пластин, и интенсивность растворения расширителей, необходимо, чтобы температура электролита при обработке не поднималась выше 60oС. Держать температуру в диапазоне ниже указанной границы можно только путем внешнего охлаждения корпуса аккумуляторов. При охлаждении воздухом, во избежание перегрева, вынужденно ограничивают формирующий ток. Водяное охлаждение, как намного более эффективное, дает возможность проводить обработку большими токами. Эффект от использования теплоемкости воды увеличивают путем организации принудительного циклического водообмена. Этот простой и легко управляемый способ снижения и стабилизации температуры электролита широко распространен на предприятиях. Известны примеры использования охлаждения такого типа.

Наиболее близким техническим решением, взятым в качестве прототипа, является способ батарейного формирования с водяным охлаждением свинцово-кислотных аккумуляторов по патенту США 4604564, МПК H 02 J 7/00, Н 01 М 10/50.

Он состоит в том, что отобранные для обработки аккумуляторы разделяют на группы и каждую из них размещают в резервуарах, заполняемых водой. Водообмен устроен таким образом, что резервуары расположены на разных уровнях (один над другим) и соединены трубопроводами так, что вода из магистрали, заполнив верхний резервуар до установленного уровня, переливается в расположенный непосредственно под ним, а оттуда - во все следующие по высоте. В верхний резервуар воду подают непрерывно, поэтому циркуляция ее по всем сосудам данного теплообменника не прекращается до полного завершения формирования. Каждая батарея подключена к соответствующему зарядному устройству.

К недостаткам рассмотренного способа формирования аккумуляторов можно отнести следующее.

1. Поскольку резервуары соединены последовательно, то охлаждающая жидкость в них имеет неодинаковую температуру, так как один и тот же объем воды проходит по всем резервуарам поочередно, нагреваясь в каждом. При этом рабочая температура самого нижнего резервуара существенным образом отличается от температуры верхнего. Формирование в разных температурных условиях дает значительное итоговое расхождение в технических характеристиках готовых изделий.

2. Технологические объемы над резервуарами не изолированы от атмосферы цеха, что не только ухудшает условия работы персонала, но и может быть причиной возникновения температурных флюктуаций в самих резервуарах.

В основу предложенного решения положена задача увеличения выхода высококачественных аккумуляторных батарей с нормативными техническими характеристиками после их формирования и зарядки поточным методом за счет унификации режимных параметров.

Поставленная задача решается тем, что в предложенном способе охлаждающую жидкость подают самотеком параллельно в каждую ванну по оборотному циклу через систему трубопроводов от общей напорной емкости с последующим сбросом излишка методом уровневого перелива в накопительную емкость, закачкой в теплообменник и сбором в напорную емкость после охлаждения, а газовые и аэрозольные фракции, которые образуются при обработке, отводят с одинаковой скоростью из буферного технологического объема каждой ванны в отдельности путем вентиляционного газообмена.

Недопустимость нарушения температурного режима формирования изделий принуждает обратиться к водяному способу охлаждения, как наиболее эффективному, что допускает четкий контроль температуры и оперативную коррекцию интенсивности ее циркуляции. Необходимо также осуществлять контроль за течением параллельных процессов, которые способны нарушить режим (например, за интенсивностью выхода кислорода и водорода и за скоростью их откачки за границы технологического объема).

Предложенный способ дает возможность надежно уравнять физические условия во всех рабочих объемах участка формирования и стабилизировать их в границах технологических требований.

Это достигается, во-первых, за счет того, что охлаждающая жидкость поступает во все ванны параллельно, а не последовательно, как в прототипе, от общего источника (напорной емкости) и имеет одинаковую исходную температуру. Оборотный цикл водоснабжения с использованием общего теплообменника башенного типа (градирные) дает возможность установить и поддерживать неизменным температурный режим во всех ваннах участка одновременно. Поскольку на разных стадиях обработки сила формировочных токов отличается, то соответственно этому имеется возможность изменять и скорость циркуляции воды в ваннах, что приводит к оперативной стабилизации температуры электролита в аккумуляторах. А, во-вторых, - за счет максимальной компенсации влияния случайных факторов со стороны внешней среды на технологические объемы путем управления интенсивностью отвода газов, пара и аэрозолей, что дает возможность стабилизировать парциальное давление и состав атмосферы над поверхностью охлаждающей жидкости.

По имеющимся у авторов сведениям, предложенные существенные отличия, которые характеризуют суть изобретения, не известны в данном разделе техники.

Предложенное техническое решение может быть использовано на предприятиях по производству аккумуляторных батарей с пастированными электродами, в частности - свинцово-кислотных типов.

Критерий "промышленное внедрение" подтверждается актуальностью способа и его практической привязкой к реальным производственным технологиям.

Для доказательства возможности осуществление предложенного способа рассмотрим один из вариантов его реализации на конкретной конструктивной базе.

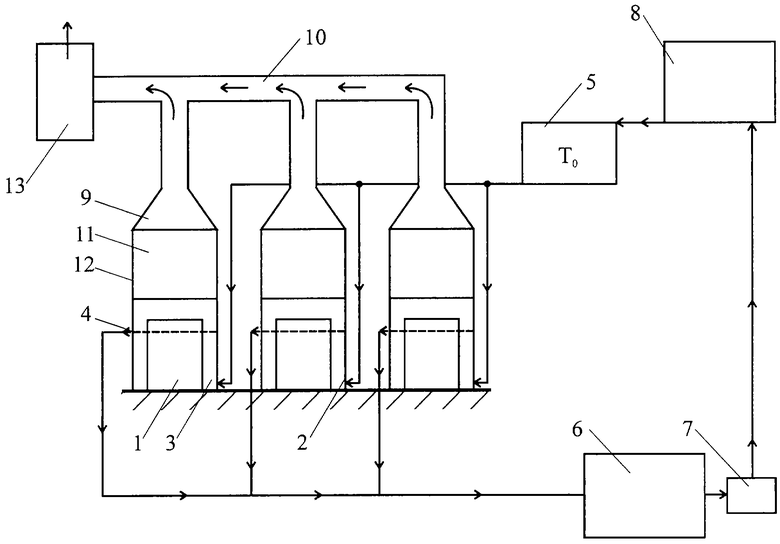

На чертеже приведена схема возможной компоновки узлов участка поточного формирования и зарядки аккумуляторных батарей.

На схеме указано минимальное количество узлов, согласованное функционирование которых в состоянии обеспечить обработку в полном соответствии с программой, а также термодинамическую поддержку процесса. Опущены все второстепенные детали, электрическая схема связи аккумуляторов с преобразователями энергии, а также схемы сбора оперативной информации и системы управления.

Как уже подчеркивалось, система охлаждения работает по оборотному циклу, то есть одноразово заполняется водой, а потом отключается от магистралей канализации и водоснабжения. Объектами термостабилизации являются аккумуляторные батареи 1, размещенные в ваннах 2. Тепловым агентом служит вода 3, которая заполняет ванны до уровня сливного отверстия 4 (не меньше чем 3/4 высоты аккумулятора). Избыточная тепловая энергия, которая выделяется на электродных пластинах при формировании, поглощается водой, омывающей корпуса батарей. Для организации отвода этой энергии вода в ваннах обменивается в непрерывном режиме. Охлажденная вода (Т0) поступает от напорной емкости 5 регулированным самотеком. Для соблюдения идентичности физических условий перепад уровней между емкостью 5 и всеми ваннами одинаковый.

Кроме того, вода в ванны подается параллельно. Удаление лишней воды происходит путем перелива через постоянно открытые сливные отверстия 4, размещенные на одинаковой высоте от дна. Интенсивность охлаждения регулируют скоростью водообмена, добиваясь постоянства температуры электролита (Тр). Воду, которая слилась из всех ванн, собирают в общей емкости 6 (накопителе), с последующей закачкой ее насосом 7 в теплообменник 8.

Тепловой баланс замкнутой системы восстанавливается посредством охлаждения отработанной воды в теплообменнике (градирные), где температура ее снижается как за счет интенсивного испарения, так и за счет прямого теплообмена с воздухом. Охлажденная вода скапливается в напорной емкости 5, откуда она снова равномерно растекается по ваннам 2. На протяжении многочасового процесса формирования вода циркулирует в системе по описанной схеме. После того как формирование и зарядка аккумуляторов завершаются, ванны целиком осушают, сливая воду в накопитель, и заменяют изделия новой их партией. Для очередного запуска системы охлаждения, ванны снова заполняют и восстанавливают циркуляцию.

Над каждой ванной монтируют заборные зонты 9 системы принудительного газообмена, которые соединены с помощью воздуховодов 10 с фильтровентиляционным устройством 13. С целью стабилизации внешних условий буферные технологические объемы 11 над ваннами отделяют от атмосферы цеха выдвижными шторками 12. Компрессия, создаваемая вентиляционной установкой, распределяется равномерно, что дает возможность уравнять скорость отвода веществ и газов из объемов 11 и таким образом предотвратить возникновение температурных флюктуации в ваннах. Кроме сугубо технического эффекта, шторки создают защиту цеховой атмосферы от вредных для здоровья обслуживающего персонала веществ. Естественно, что мониторинг на таком ответственном участке изготовления аккумуляторов организован с использованием современных информационных технологий.

Все конструктивные особенности данного узла служат достижению одной цели - обеспечению идентичности тепловых режимов во всех ваннах без исключения.

Заявляемое техническое решение дает возможность повысить выход высококачественных изделий с одинаковыми техническими характеристиками при поточном производстве аккумуляторов, путем унификации внешних режимных параметров процесса их формирования и зарядки.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННЫЙ ПРОИЗВОДСТВЕННЫЙ КОМПЛЕКС ДЛЯ ФОРМИРОВАНИЯ И ЗАРЯДКИ АККУМУЛЯТОРНЫХ БАТАРЕЙ ПРИ ИХ ПОТОЧНОМ ПРОИЗВОДСТВЕ | 2002 |

|

RU2213396C1 |

| АВТОМАТИЗИРОВАННЫЙ ПРОИЗВОДСТВЕННЫЙ КОМПЛЕКС ДЛЯ ФОРМИРОВАНИЯ И ЗАРЯДКИ АККУМУЛЯТОРНЫХ БАТАРЕЙ ПРИ ИХ ПОТОЧНОМ ПРОИЗВОДСТВЕ | 2005 |

|

RU2287884C1 |

| УСТРОЙСТВО ДЛЯ БАТАРЕЙНОГО ФОРМИРОВАНИЯ СВИНЦОВЫХ АККУМУЛЯТОРОВ С ПРИНУДИТЕЛЬНОЙ УПРАВЛЯЕМОЙ ЦИРКУЛЯЦИЕЙ ЭЛЕКТРОЛИТА | 2003 |

|

RU2250539C2 |

| СПОСОБ УСКОРЕННОГО БАТАРЕЙНОГО ФОРМИРОВАНИЯ АККУМУЛЯТОРОВ ПОВЫШЕННЫМ ТОКОМ | 2003 |

|

RU2284076C2 |

| ЭЛЕКТРИЧЕСКИЙ СПОСОБ КОНТРОЛЯ КАЧЕСТВА АККУМУЛЯТОРНЫХ БАТАРЕЙ | 2006 |

|

RU2326473C1 |

| СПОСОБ БАТАРЕЙНОГО ФОРМИРОВАНИЯ С ВОДЯНЫМ ОХЛАЖДЕНИЕМ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 2002 |

|

RU2224335C2 |

| ДИФФЕРЕНЦИАЛЬНЫЙ СПОСОБ КОНТРОЛЯ КАЧЕСТВА ЭЛЕКТРОДНЫХ БЛОКОВ АККУМУЛЯТОРОВ В ПРОЦЕССЕ ИХ СБОРКИ НА АВТОМАТИЧЕСКИХ ЛИНИЯХ | 2002 |

|

RU2233512C2 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2002 |

|

RU2233510C2 |

| СВИНЦОВАЯ БАТАРЕЯ ЦИЛИНДРИЧЕСКИХ АККУМУЛЯТОРОВ | 2003 |

|

RU2250538C2 |

| СПОСОБ УЛУЧШЕНИЯ ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2003 |

|

RU2237950C1 |

Изобретение относится к электротехнической промышленности, в частности производству свинцово-кислотных аккумуляторных батарей с пастированными пластинами. Согласно изобретению в предложенном способе охладительную жидкость подают самотеком параллельно в каждую ванну по оборотному циклу через систему трубопроводов от общей напорной емкости со следующим сбросом излишка методом уровневого перелива в накопительную емкость, закачкой в теплообменник и сбором в напорную емкость после охлаждения, а газовые и аэрозольные фракции, которые получаются при обработке, отводят с одинаковой скоростью из буферного технологического объема каждой ванны в отдельности путем вентиляционного газообмена. Технический результат: все пластины проходят обработку в идентичных условиях, поэтому технические характеристики аккумуляторов каждой партии одинаковы и соответствуют техническому заданию. 1 ил.

Способ унификации внешних режимных параметров процесса формирования и зарядки аккумуляторных батарей при их поточном производстве, который состоит в том, что батареи заливают электролитом, собирают в группы, устанавливают их в ванны, заполненные жидкостью для охлаждения, и после отстаивания формируют, отличающийся тем, что охлаждающую жидкость подают самотеком параллельно в каждую ванну по оборотному циклу через систему трубопроводов от общей напорной емкости с последующим сбрасыванием излишка методом уровневого перелива в накопительную емкость, закачкой в теплообменник и сбором в напорную емкость после охлаждения, а газовые и аэрозольные фракции, которые образуются при обработке, отводят с одинаковой скоростью из буферного технологического объема каждой ванны в отдельности путем вентиляционного газообмена.

| СИСТЕМА ЭНЕРГОПИТАНИЯ ТРАНСПОРТНОГО СРЕДСТВА - ЭЛЕКТРОМОБИЛЯ | 1998 |

|

RU2144869C1 |

| US 4604664 A, 05.08.1986 | |||

| Устройство для загрузки заготовок в рабочую зону штампа | 1976 |

|

SU649491A1 |

| Дасоян М.А | |||

| и др | |||

| Производство электрических аккумуляторов | |||

| - М.: Высшая школа, 1977, с.223. | |||

Авторы

Даты

2004-02-20—Публикация

2002-02-12—Подача