Настоящее изобретение относится к области промышленной технологии и элементам теплообменных аппаратов, в которых необходимо за короткое время снять большие тепловые нагрузки. В частности, изобретение относится к ячеисто-каркасному материалу и способу его получения. Применение изобретения возможно также в промышленной химии каталитических процессов, где крайне необходимы теплопроводные носители для катализаторов. Изобретение найдет также массовое использование в качестве элементов нейтрализаторов выхлопных газов.

Известен ячеисто-каркасный металлический материал, предназначенный для фильтрации и катализа (Справочник под редакцией д.т.н. С.В.Белова "Пористые проницаемые материалы", Москва, Металлургия, 1987 г., стр.266-279). Согласно этому описанию элемент носителя представляет собой неподвижную пористую структуру, стенки которой выполнены из мелкодисперсных частичек металла, например, зерен карбонильного никеля. Подобные устройства представляют собой пластинчатой формы заготовки размером 200·200·20 мм, выдерживающие после нанесения на них каталитической массы температуры до 700-800°С. Несмотря на достаточно широкое применение, известный пеноподобный материал имеет существенные недостатки:

- недостаточно высокую объемную пористость (до 75-80%);

- в материале встречаются сквозные прямоточные поры, через которые происходит “проскок” газовоздушного потока;

- материал изготавливается только в виде анизотропных структур, где один из размеров существенно ниже двух других.

Наиболее близким по технической сущности и достигаемому результату является ячеисто-каркасный материал, представляющий собой спеченный из высокодисперсного металлического порошка каркасный материал, в котором ячейки образованы выжиганием полимерного материала из ретикулированного полиуретана (а.с. №1762474, кл. В 22 F 3/11, 20.10.95 г.).

Этот материал имеет следующие недостатки:

- недостаточно высокую механическую прочность;

- узкий ассортимент изделий, изготавливаемых из этого материала;

- наличие сквозных пор, отрицательно влияющих на проведение химических процессов из-за “проскоков” газообразных и жидких компонентов.

Задачей изобретения является существенное увеличение прочности на сжатие ячеисто-каркасного материала.

Поставленная задача решается ячеисто-каркасным металлическим материалом, состоящим из контактирующих между собой проволочных спиралевидных элементов различной формы, причем объемную внутреннюю структуру материала образуют дискретные одноразмерные спиралевидные элементы, изготовленные в виде тел вращения и/или многогранных призм из тонко- и толсто-проволочного металлического материала с относящимися между собой диаметрами проволоки от 1:2 до 1:4 при том, что образуемое при многократном касании и сочленении указанных элементов внутри объемное пространство составляет от 60 до 92% суммарного контурного объема материала, а число касаний спиралевидных элементов в контактных зонах равно 6-8.

Кроме того, одноразмерные толсто- и тонко-проволочные спиралевидные элементы входят в объемную структуру материала при количественном соотношении в массе материала от 25:75 до 35:65% с образованием извилистых спирально-цепочечных трехосных структур, пронзающих объем материала в трехосном направлении и выходящих на контурные поверхности материала в виде узловых точек, геометрическое расстояние между которыми составляет от 3 до 6 внешних диаметров спиралевидного проволочного элемента структуры, причем части навивки спиралевидных элементов из тонкой и толстой проволоки обратно пропорциональны диаметру проволоки и составляют от 2 до 10 величин диаметра проволоки. Кроме того, спиралевидные проволочные элементы имеют однородный химический состав и состоят из металлов и/или их совместных сплавов элементов VIIIБ подгруппы IV периода, образующих между собой неразъемные прочные соединения, выдерживающие скоростной нагрев в воздушной атмосфере до 100°С /мин. Заготовки из ячеисто-каркасного материала выполнены в виде геометрических фигур различной формы с размерами до 400·400·20, в том числе в виде гранных фигур, плоскости которых по углам составляют до 60°. Такая совокупность признаков в литературе не известна.

Известен способ получения ячеисто-каркасного металлического материала, включающий заполнение пресс-формы проволочными элементами, их вибрационное уплотнение, прессование и спекание (патент СССР №1822443, кл. В 22 F 3/11 от 14.01.1984 г.).

Недостатком этого способа, принятого нами за прототип, является длительное время проведения процесса и сложность пооперационного контроля.

Задачей изобретения является упрощение процесса за счет сокращения времени его проведения и введение пооперционного контроля на всех стадиях процесса:

- определение размеров исходных спиралевидных элементов;

- определение первичной плотности после виброуплотнения;

- определение конечной плотности.

Поставленная задача решается способом получения ячеисто-каркасного материала, включающего вибрационно-механическое смешение и уплотнение проволочных спиралевидных элементов в металлической форме, представляющей собой внешний металлический каркас, выполненный в виде тонкостенного изделия, нижняя горизонтальная стенка которого сочленена с вертикальными или наклонными образующими с коэффициентом термического расширения, равным и/или большим коэффициента термического расширения материала, из которого изготовлены спиралевидные проволочные элементы из однородного с элементами металла и/или сплава элементов с образованием уплотненного конгломерата, одна сторона которого является открытой, тогда как другие закрыты контурами формы, первичный обжиг указанного конгломерата в окислительной среде при 600-1000°С в течение 1-3 ч, вторичный обжиг в неокислительной или слабо-восстановительной среде при 1100-1150°С в течение 1-3 ч, охлаждение материала в пакете совместно с формой со скоростью 10-50°С/мин.

Такая совокупность признаков в литературе не известна.

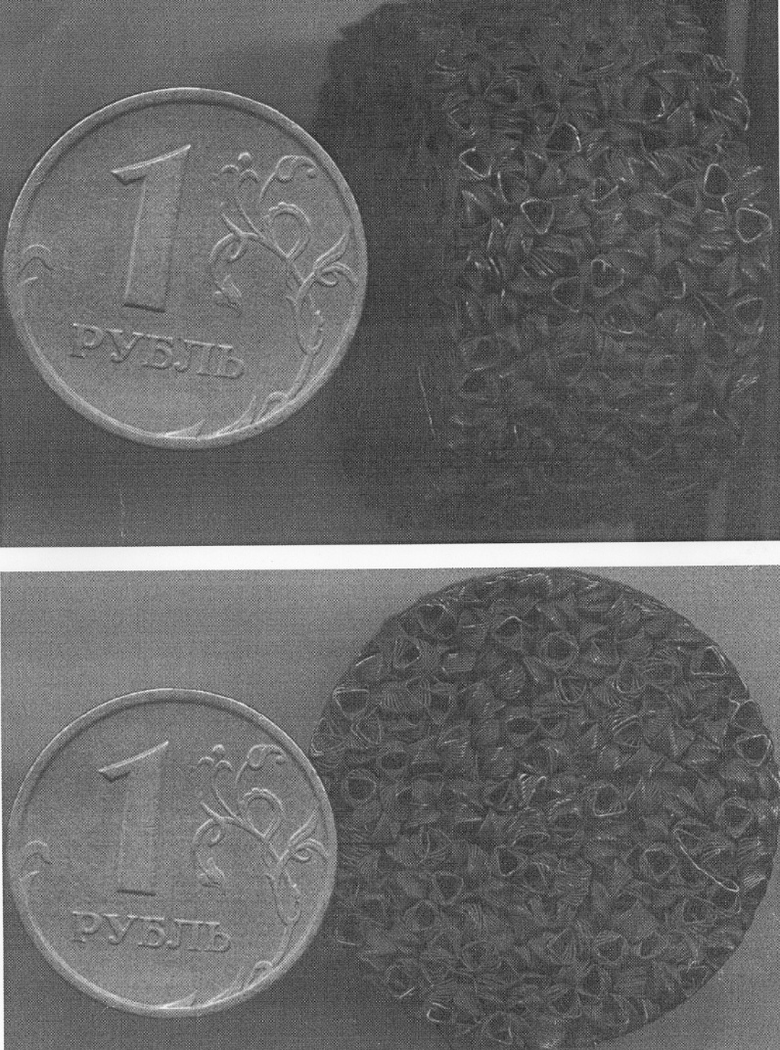

Детальный срез предложенного материала представлен на чертеже, из которого следует:

- каркасно-проволочные элементы имеют одни и те же размеры по диаметру и длине спиралевидного элемента;

- спиралевидные элементы многократно контактируют между собой;

- междувитковое пространство составляет более 50% поверхности среза материала;

- “координационное число”, т.е. количество соприкасающихся элементов преимущественно равно 6-7 или 8, т.е. вокруг одного элемента закрепляется 6 или 7 или 8- одноразмерных с ним элементов по основным геометрическим размерам (диаметру навивки, по длине спирали).

По результатам расчетов и экспериментам на потери воздухонапора нами было установлено, что объемная пористость предложенного материала составляет от 78 до 94%, т.е. близка к предельным значениям. Но прочность на сжатие существенно возрастает при использовании для формирования спиралевидных элементов проволоки различного диаметра.

Одной из возможных причин наблюдаемого нами количественного эффекта повышения прочности на сжатие является увеличение количественной доли толсто-проволочных элементов, входящих в объем структуры. Так как толсто-проволочные элементы имеют большую прочность на сжатие приблизительно в 2,5 раза, а их количество достаточно для контактирования преимущественно на 65-75% с себе подобными элементами, то в эксперименте наблюдается эффект повышения прочности материала на сжатие. Показательно также и то, что в наблюдаемых узловых точках поверхности материала находятся, главным образом, спиралевидные объемно-цилиндрические или объемно-призматические элементы из тонкой проволоки, которые равномерно распределяются в объеме материала, тогда как объемно-конусные элементы своими вершинами выходят на поверхностную плоскость заготовки.

Нами было показано, что подобное различие в шагах навивки спиралевидных элементов (2-10 величин диаметра проволоки) сопровождается дополнительным междувитковым зацеплением, а последнее приводит к дополнительному увеличению прироста прочности ячеистого материала на сжатие. Например, при диаметре тонкой проволоки 50 мкм, шаг навивки составляет n1=200 мкм. Если при этом диаметр толстой проволоки составляет 100 мкм, то реализуемый оптимальный шаг навивки составляет n2=400 мкм. Можно представить возможность многовиткового зацепления для случая "погружения" тонковитковой спирали в межвитковое соединение толстовитковой спирали. Как показывает эксперимент, прочность подобного пакета из ячеисто-каркасного материала составляет 1,45 от прочности материала прототипа. Эксперимент также показывает большую прочность материала, получаемого из цилиндрических или многогранных объемных форм, например, 6- или 12-гранных призм.

Отмеченные преимущества сохраняются в ячеисто-каркасном материале, имеющем однородный химический состав и включающем d-металлы и/или сплавы элементов VIIIБ подгруппы IV периода, образующих между собой неразъемное, диффузионно-упрочненное соединение, выдерживающее скоростной нагрев в воздушной атмосфере от 30 до 300 °/мин. Нами было показано, что спиралевидные элементы имеют высокие прочностные характеристики в случае их изготовления из Fe, Ni, Co и/или их сплавов с Cr, Mo, Ti. Показательным при этом является насыщение поверхности проволок наиболее подвижным элементом, например, Ni, который очевидно благодаря высокой подвижности способствует максимально прочному межконтактному сцеплению витков спиралевидных элементов.

Предложенный способ получения ячеисто-каркасного материала позволяет получать различные рабочие конструктивные формы в виде плоскостных пакетов объемных геометрических фигур-призм, пирамид, сфер, тороидов и т.д. В этом также заключается значительное конструктивное преимущество предложенного материала и способа его получения. Рабочие элементы из ячеисто-каркасного пористого материала, как уже отмечено выше, могут быть изготовлены в виде любой формы из многогранных фигур, в виде тел вращения, в виде тел, имеющих внутри себя рабочие полости, сообщающиеся с внешней поверхностью рабочего элемента материала. Во внутренних полостях могут быть предусмотрены различные закрепляющие узлы и детали, пригодные для закрепления рабочего элемента в насадочной колонне, в которой происходят каталитические процессы. В этом случае объемная заготовка рабочего элемента отличается тем, что в качестве внешних границ заготовки выступают отстоящие друг от друга на расстоянии от 10 до 400 мм горизонтальные и/или вертикальные граненые плоскости, пересекающие объемную фигуру вращения типа цилиндра и/или усеченного конуса таким образом, что вертикальная ось указанной фигуры вращения перпендикулярна либо наклонена от 10 до 45° по отношению к горизонтальным образующим плоскостям фрагмента. На чертеже представлен один из вариантов рабочего элемента предлагаемого материала в виде цилиндра, выдерживающего внешнее механическое давление (нагрузку) до 500 кг/см2.

В процессе работы над материалом нами было выявлено еще одно неоспоримое его преимущество. Для целого ряда применений ячеисто-каркасного металлического материала, например, в нейтрализаторах газового выхлопа его рабочий элемент должен быть закреплен в газово-каталитической камере либо в другом объемном устройстве, где происходит каталитическая трансформация газа. Рабочий элемент каталитического устройства должен иметь при этом элементы механического крепежа, неразъемно связанного с рабочим ячеистым элементом. Подобная неразъемность необходима с целью устранения газового “проскока”, например, выхлопных газов, не проходящих в этом случае через рабочее тело ячеисто-каркасного элемента. Различные варианты газового сваривания или припойной пайки для сочленения рабочего тела с металлической оболочкой не всегда при этом обеспечивают необходимую прочность сцепления и неразъемность крепежной внешней оболочки с ячеисто-каркасным металлическим материалом.

Нами предложен неразъемный рабочий элемент из внешней оболочки и ячеисто-каркасной сердцевины, состоящий из ячеисто-каркасного объемного материала и охватывающей его сплошной металлической оболочки, упруго сдавливающей ячеистый каркас вследствие различия их коэффициентов термического расширения при том, что количественно величина различия составляет от 1 до 10·10-7 град-1, при этом меньшее значение КТР соответствует ячеисто-каркасному металлическому материалу.

Нами было показано, что изготовленный в соответствии с предложенным ячеисто-каркасный материал, имеющий внешнюю оболочку, очень легко закрепляется в камерах дожигания выхлопных газов автомобилей и выдерживает при этом интенсивные термоударные нагрузки и пульсацию газавоздушной выхлопной смеси.

В соответствии с изложенным выше приведем конкретный пример выполнения образца ячеисто-каркасного металлического пористого материала.

Пример 1

На основании двух типов размеров исходных проволок из нихрома 10Х80НТ диаметром ⊘1=50 мкм и ⊘2=100 мкм навиваются на специальном полуавтомате два типа спиралевидных элементов, формой которых является четырехгранная призма. Шаг спирали первого элемента составляет n=200 мкм. Шаг спирали второго элемента составляет n=400 мкм. Длина, т.е. большая ось элемента составляет 2 мм для обоих элементов. Диагональ четырехугольного сечения призмы составляет 2±0,1 мм. Из нержавеющей стали марки 10Х80НТЮ изготавливают цилиндрическую форму размером ⊘100×h=100 мм с дном из того же металла, механически соединяющимся с цилиндрической формой, после чего в получившуюся форму загружают 500,0 см3 массой в 10 г спиралевидных проволочных элементов тонкого и толстого диаметров в массовом соотношении 35-65%. Спиралевидные элементы вибромеханическим путем уплотняются в форме, после чего загружаются в описанную выше двухкамерную печь и нагреваются в воздушной атмосфере при давлении, равном 10 мм рт.ст. в течение 1,5 ч при температуре 750°С. Пакет в виде внешней оболочки с расположенными в ней спиралевидными проволочными элементами продвигается во вторую камеру печи, где создается слабовосстановительная атмосфера (Н2:N2=3:97) при Т=1080°С в течение 2 ч. Скорость охлаждения пакета составляет 40°/мин, после чего последний разгружается. Металлическое дно отделяется от цилиндрических стенок формы. Ячеисто-каркасный материал легко выдавливается из цилиндрической обечайки. Проверка механической прочности проводится в соответствии с ГОСТ 14236-81 на специальном устройстве. Средняя величина по трем выборочным испытаниям составила 600 кг/см2. Гравитационная плотность полученного ячеисто-каркасного материала была определена ρ=1,22 г/см3. Открытая пористость материала составляет 82% при его поверхностном показателе Sуд=21 см2/см3. На материале стандартным методом формировался высокопористый слой Аl2О3 (удельная поверхность 40 м2/г), после чего он пропитывался солями никеля и обжигался на воздухе при 730°С. Ячеисто-каркасный носитель устанавливался в лабораторной схеме получения капролактама, где было показано его преимущество в степени превращения исходного сырья в 1,8 раза.

Пример 2

В качестве основных элементов используются цилиндрические спирали, изготавливаемые упругой навивкой на специальный керн протяженного цилиндра. Все остальные параметры соответствовали таковым по примеру 1:

- шаг спирали элемента из проволоки ⊘ 50 мкм равен 200 мкм;

- шаг спирали элемента из проволоки ⊘ 100 мкм равен 400 мкм;

- материал проволоки 10ХНТ.

Спиралевидные элементы в соотношении 35:65 (тонко-проволочные и толсто-проволочные) загружают в форму из стали 10 ХНТЮ, после чего с ними проводят аналогично примеру 1 операции. Прочность на сжатие полученного материала составила 580 кг/см2 при гравитационной плотности ρ=1,24 г/см3.

Пример 3

Используются усеченно-конусные спиралевидные элементы, диаметр основания которых равен соответственно ⊘1=50 мкм и ⊘2=100 мкм. После проведения всех операций как в примере 1, получают пористый материал с прочностью на сжатие 500 кг/см2 и гравитационной плотностью ρ=1,05 г/см3.

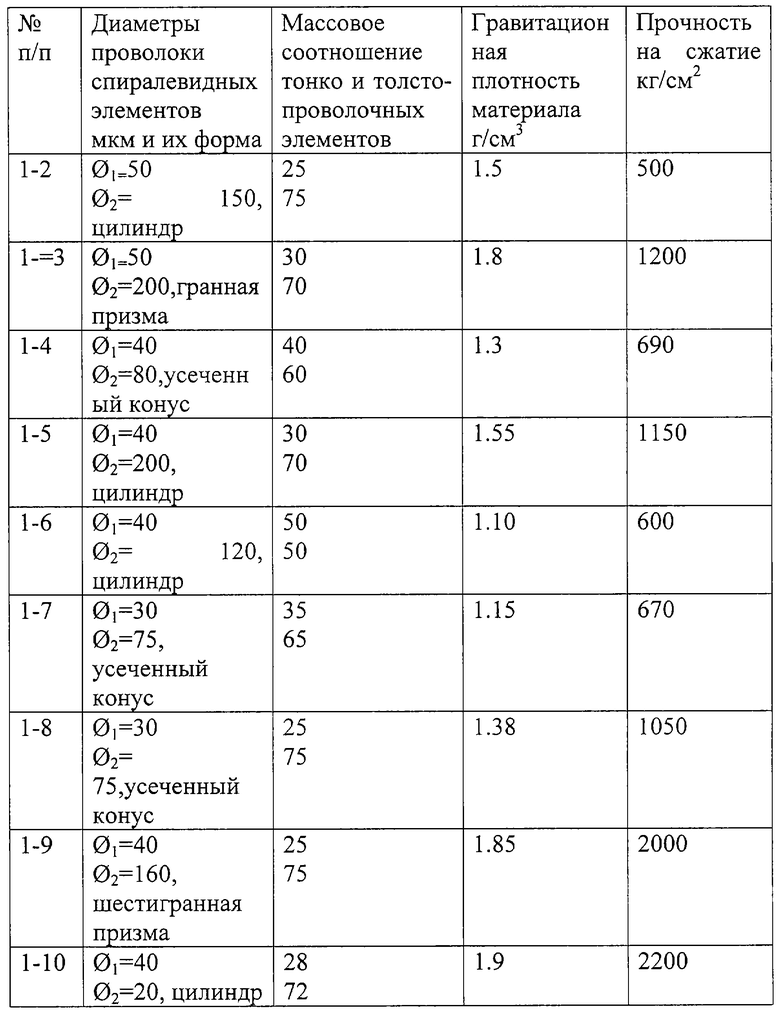

Ниже приведены другие примеры реализации предложенного материала (см. таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЯЧЕИСТО-КАРКАСНЫЙ МЕТАЛЛИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2231572C2 |

| ЯЧЕИСТО-КАРКАСНЫЙ МАТЕРИАЛ С ОТКРЫТО-ПОРИСТОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2213645C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ПАЙКОЙ ДЕТАЛИ ИЗ МЕДНОГО ПРОВОЛОЧНОГО МАТЕРИАЛА С ДЕТАЛЬЮ ИЗ МЕДИ | 2019 |

|

RU2707113C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО НЕТКАНОГО ПРОВОЛОЧНОГО МАТЕРИАЛА ДЛЯ ОРТОПЕДИЧЕСКИХ СТОМАТОЛОГИЧЕСКИХ УСТРОЙСТВ | 2011 |

|

RU2477666C2 |

| СНАРЯД ЭЛЕКТРОШОКОВОГО УСТРОЙСТВА С ДИСТАНЦИОННЫМ ПОРАЖЕНИЕМ И СПОСОБ ЕГО СНАРЯЖЕНИЯ | 2004 |

|

RU2275576C1 |

| ОХРАННОЕ УСТРОЙСТВО НА ОСНОВЕ СПИРАЛЬНОГО ЗАГРАЖДЕНИЯ | 2017 |

|

RU2651745C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 2007 |

|

RU2347890C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ЭЛЕКТРОДАМИ | 2024 |

|

RU2837060C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСЛОЙНОГО КЕРАМИЧЕСКОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ | 2017 |

|

RU2689588C2 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2553302C1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении элементов теплообменных аппаратов, при изготовлении теплопроводных носителей для катализаторов, а также при изготовлении элементов нейтрализаторов выхлопных газов. Заявлен ячеисто-каркасный металлический материал, включающий одноразмерные дискретные спиралевидные проволочные элементы, изготовленные в виде объемных тел вращения и/или многоугольных призм из тонко- и толсто-проволочного металлического материала. Диаметр проволоки выбирают с соотношением от 2:1 до 4:1. Объемная пористость материала составляет от 60 до 92%. Способ получения включает смешивание дискретных проволочных элементов в форме до образования конгломерата, обжиг в окислительной среде при 600-1000°С в течение 1-3 ч, повторный обжиг в неокислительной атмосфере при 1100-1150°С в течение 1-3 ч, охлаждение со скоростью 20-50°/мин. Техническим результатом изобретения является получение материала с высокой прочностью на сжатие и обеспечение качества путем введения пооперационного контроля на всех стадиях процесса. 2 с. и 6 з.п.ф-лы, 1 ил., 1 табл.

| Пористые проницаемые материалы | |||

| Справочник под ред | |||

| Белова С.В | |||

| - М.: Металлургия, 1987, с | |||

| Способ нагрева эквипотенциального катода в электронных вакуумных реле | 1921 |

|

SU266A1 |

| Способ получения пористого спеченного материала из металлических синусоидальных волокон | 1991 |

|

SU1822443A3 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ | 1994 |

|

RU2024293C1 |

| US 3921711, 25.11.1975 | |||

| Устройство для автоматической сварки кольцевых швов | 1985 |

|

SU1263476A1 |

Авторы

Даты

2004-06-20—Публикация

2001-11-28—Подача