Изобретение относится к производству цветных (белых) высонаполненных полимерных композиций, обладающих высокой твердостью и адгезией к металлической подложке после вулканизации, и может применяться в производстве эбонитов, резинометаллических изделий, полимерной основы для абразивных порошков различных типов или другого вида специальных материалов в химической промышленности, машиностроении, в том числе в производстве медицинского оборудования и инструментов.

Известен аналог (Ершов В.И., Черноморский В.И., Волкова Л.Т., Ярлыков Б. В. Технология изготовления цветных резинометаллических дисков для тяжелоатлетических штанг // Производство шин, РТИ и АТИ, М., 1981, 6, с. 15-17) на основе бутадиенстирольного каучука СКС-30 АРК, обладающая хорошей адгезией к стали и чугуну с показателем твердости 75±5 у.е. по Шору, достигаемой введением смолы БСК-45 АКН.

Недостатком данной полимерной композиции является необходимая операция при клеивания ее лейконатом и дальнейшая ее совулканизация с металлом-подложкой, что в значительной степени усложняет и удорожает технологический процесс.

Также известен ближайший аналог (Пугач И. Г. Вулканизация резиновых смесей с использованием оксидов металлов различного типа и качества. Дисс. на соиск. уч. степ. к.т.н., ВГТА, 1998 - с. 155) на основе комбинации бутадиенового и нитрильного каучуков. Композиция содержит в своем составе группу минеральных наполнителей и абразивные порошки, мас.%:

Каучук синтетический бутадиеновый СКД ЛС1,2 - 19,03

Каучук синтетический нитрильный СКН-26 АМПЧ - 19,03

Каучук синтетический бутадиеновый СКДЛ 250 - 4,23

Сера техническая - 2,11

Тетраметилтиурамдисульфид - 0,63

Магния оксид - 2,11

Кислота стеариновая - 0,85

Мел ММО - 2,11

Белила цинковые - 8,46

Белила титановые - 2,11

Кремнекислота - 5,50

Порошок абразивный - 33,83

Итого: - 100,00

Эта композиция нашла применение в производстве изделий медицинского назначения (шлифовальные головки для обработки стоматологических пломбировочных материалов). Рецептура этой полимерной композиции обеспечивает адгезию к металлической подложке после вулканизации без использования лейконата.

Недостатками ближайшего аналога являются твердость изделия, не превышающая 85±5 у. е. по Шору, адгезия к металлической подложке менее 2 Мпа (20 кГс/см2), что не отвечает условиям шлифования на современном стоматологическом оборудовании, а именно при высоких скоростях обработки пломбировочных материалов. Использование синтетического нитрильного каучука СКН-26 АМПЧ не обеспечивает достаточного сопротивления сдвиговым деформациям изделия во время шлифования и сокращает срок эксплуатации из-за быстрого разрушения тонких кромок. Кроме того, присутствие оксида магния в качестве активатора вулканизации приводит к увеличению технологических потерь. Использование мела способствует увеличению удельного веса изделия и появлению радиального биения при высоких скоростях шлифования.

Технический результат - увеличение эксплуатационного срока службы за счет повышения твердости до 98±3 у. е. по Шору и адгезии до 3,3 Мпа (33 кГс/см2) к металлической подложке.

Это достигается использованием тройной комбинации каучуков: натурального изопренового каучука светлых сортов RSS, SVR, SMR и др.; светлых сортов немаслонаполненного бутадиенстирольного каучука (СКС-30 АРК, СКС-30 АРКПН) и бутадиенового каучука (СКД-2). Кроме того, в смесь введены полимерная сера, дифенилгуанидин, фталевый ангидрид, пигмент.

Заявляемая композиция имеет в своем составе следующие компоненты: мас.%:

Натуральный каучук - 14.00-30.00

Бутадиеновый каучук - 1.00-11.84

Немаслонаполненный бутадиенстирольный каучук - 1.00-16.60

Белила цинковые - 3.00-15.00

Белила титановые - 1.00-13.00

Кремнекислота - 4.50-25.00

Кислота стеариновая - 0.30-3.00

Сера полимерная - 1.10-11.39

Дифенилгуанидин - 0.10-3.00

Тетраметилтиурамдисульфид - 0.01-1.00

Ангидрид фталевый - 0.03-0.20

Пигмент - 0.18-2.50

Порошок абразивный - 2.00-41.95

Итого: - 100.00%

Применение натурального каучука обеспечивает повышенное значение адгезии полимерной композиции, ее основные технологические свойства при изготовлении. Использование немаслонаполненного бутадиенстирольного и бутадиенового каучуков способствует повышению износocтойкости изделия при сдвиговых нагрузках и возможность введения необходимого количества минеральных наполнителей. Содержание фталевого ангидрида, полимерной серы, дифенилгуанидина обеспечивает повышенную твердость полимерной композиции.

Оптимальная дозировка титановых белил обеспечивает возможность в сочетании с пигментами получить широкий спектр цветовых тонов полимерной композиции. Цинковые белила обеспечивают вулканизационные свойства композиции и незначительно отличаются от ближайшего аналога по процентному содержанию.

Технология получения полимерной композиции заключается в смешивании ингредиентов на вальцах, подпрессовывании и вулканизации готовых изделий на вулканизационном прессе.

ПРИМЕР 1. Смесь: 14.00% натурального каучука; 11.84% СКД; 16.60% СКС-30 АРКПН; 3.00% цинковых белил; 1.00% титановых белил; 4.50% кремнекислоты Аэросил 300; 0.30% стеариновой кислоты; 1.10% серы полимерной; 3.00% дифенилгуанидина; 0.01% тетраметилтиурамдисульфида; 0.20% ангидрида фталевого; 2.50% пигмента; 41..95% электрокорунда М-28 смешивают при температуре 70oС в течение 15 мин на вальцах ЛБ 320 и прессуют с дальнейшей вулканизацией на вулканизационном прессе усилием 100 тс при температуре 170oС в течение 25 мин в виде шайбы толщиной 4 мм.

Полученная в примере 1 полимерная композиция обладает сравнительно невысокой твердостью 85-88 у.е. по Шору и очень низким значением адгезии к металлу 0.5÷0.6 МПа (5÷6 кГс/см), что сопровождается очень низкой скоростью вулканизации, композиция имеет интенсивную окраску, которая оставляет следы на шлифуемой поверхности. В сыром виде эта композиция плохо смешивается, "шубит", т.е. провисает на вальцах, имеет рваную кромку. Из-за сильного разогрева смеси требуется дополнительное время для охлаждения маточной смеси перед вводом вулканизующих компонентов во избежание преждевременной подвулканизации.

ПРИМЕР 2. Смесь: 14.70% натурального каучука; 11.02% СКД; 11.02% СКС-30 АРКПН; 7.35% цинковых белил; 12.87% титановых белил; 23.90% кремнекислоты Аэросил 300; 2.20% стеариновой кислоты; 5.50% серы полимерной; 1.84% дифенилгуанидина; 0.55% тетераметилтиурамдисульфида 0.15% ангидрида фталевого; 0.81% пигмента; 8.09% электрокорунда М-28 изготавливают по технологии, описанной в примере 1.

В результате резко повышаются значения твердости до 93 у.е. по Шору и адгезии до 2.5 МПа(25 кГс/см2), улучшаются все технологические параметры (вальцуемость, оптимум вулканизации).

ПРИМЕР 3. Смесь: 18.39% натурального каучука; 3.68% СКД; 14.70% СКС-30 АРК; 11.02% белил цинковых; 7.35% белил титановых; 16.54% кремнекислоты БС-120; 1.11% кислоты стеариновой; 7.35% серы технической; 0.81% дифенилгуанидина; 0.11% тетраметилтиурамдисульфида; 0.18% ангидрида фталевого; 0.37% пигмента; 18.39% электрокорунда 8 смешивают по технологии, приведенной в примере 1.

После реализации примера 3 наблюдается динамика дальнейшего увеличения твердости по Шору до 95 у.е., что является достаточным условием качества полимерной композиции для ее применения в качестве полимерной основы головок эластичных шлифовальных, адгезия возрастает до уровня 2.8 МПа (28 кГс/см2), что также является минимально достаточным для эксплуатации изделий при высоких скоростях шлифования. Недостатков по технологичности, указанных в примере 1, смесь также не имеет.

ПРИМЕР 4. Смесь: 29.41% натурального каучука; 1.84% СКД; 5.50% СКМС-30 АРК; 9.19% белил цинковых; 3.69% белил титановых; 9.19% кремнекислоты Аэросил 100; 0.74% стеариновой кислоты; 9.19% серы полимерной; 0.55% дифенилгуанидина; 0.07% тетраметилтиурамдисульфида; 0.11% ангидрида фталевого; 1.11% пигмента; 29.41% алмазов технических фракции 80/63 смешивают по технологии, приведенной в примере 1.

Полученная композиция обладает максимальными значениями твердости по Шору: 98-99 у.е., адгезии к металлу 3.3 МПа (33 кГс/см) и не обладает недостатками, указанными в примере 1. Приведенный состав рецепта полимерной композиции является оптимальным.

ПРИМЕР 5. Смесь: 30.00% натурального каучука; 1.00% СКД; 1.00% СКС-30 АРКПН; 15.00% белил цинковых; 13.00% белил титановых; 25.00% кремнекислоты Аэросил 300; 0.30% стеариновой кислоты; 11.39% серы полимерной; 0.10% дифенилгуанидина; 1.00% тетраметилтиурамдисульфида; 0.03% ангидрида фталевого; 0.18% пигмента; 2.00% электрокорунда М-28 также приготавливают по технологии, приведенной в примере 1.

Вулканизованным изделиям, приготовленным из композиции примера 5, присущи следующие недостатки: при высоком уровне адгезии получено среднее значение твердости по Шору в сочетании с очень хрупкими краями изделия, что приводит к быстрому износу образца при шлифовании; недопрессование изделия в необходимую форму из-за слишком высокой скорости вулканизации; в сыром виде полимерная композиция прилипает к поверхности валкового оборудования, образуются воздушные пузыри, что приводит к нестабильному весу готового изделия и, как следствие, к повышенному биению изделия при высоких скоростях шлифования.

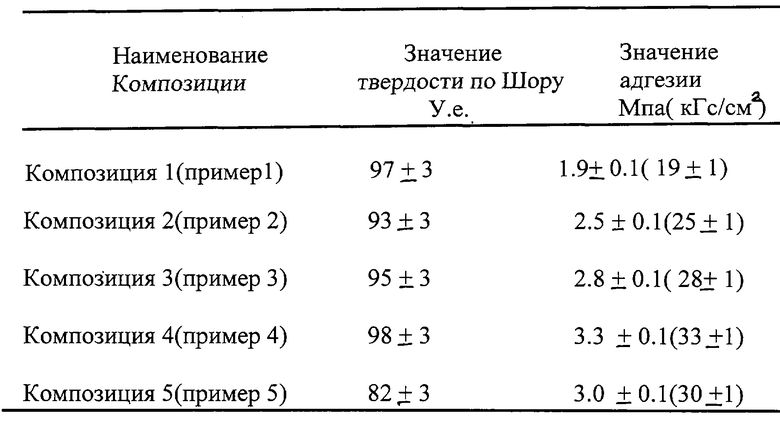

Результаты испытаний в примерах 1-5 приведены в таблице.

Из приведенных примеров видно, что максимальными значениями твердости и адгезии обладает полимерная композиция, полученная в примере 4, которая может быть успешно использована в производстве, композиция 3 также имеет вполне неплохой результат и может использоваться для изделий с большей эластичностью, композиция 2 вполне пригодна для изделий, работающих под небольшой нагрузкой, вследствие того, что прочность связи с металлической подложкой несколько ниже; остальные композиции не обладают совокупностью положительных качеств и практически неприменимы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2355719C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2482142C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЩИТОВОГО ТОРЦОВОГО ДРЕВЕСНОГО ПОКРЫТИЯ | 2007 |

|

RU2354546C1 |

| ЦВЕТНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2446190C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2625858C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2001 |

|

RU2199557C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТРАВМАТИЧЕСКИХ МЕТАТЕЛЬНЫХ СНАРЯДОВ ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 2012 |

|

RU2495364C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2519402C2 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| ЭБОНИТОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2006 |

|

RU2309963C1 |

Изобретение относится к производству цветных, в частности белых, высоконаполненных полимерных композиций и может быть применено в производстве изделий и материалов с высокой твердостью и адгезией к металлической подложке - эбонитов, резинометаллических изделий, полимерной основы для абразивных порошков различных типов. Композиция содержит, мас.%: натуральный каучук - 14-30, бутадиеновый каучук - 1,0-1,84, немаслонаполненный каучук - 1,0-16,6, белила цинковые - 1-13, кремнекислота - 4,5-25,00, кислота стеариновая - 0,3-3,0, сера полимерная - 1,1-11,39, дифенилгуанидин - 0,1-3,0, тетраметилтиурамдисульфид - 0,01-1,00, ангидрид фталевый - 0,03-0,20, пигмент - 0,18-2,5, порошок абразивный - 2,0-41,95. Технический результат - увеличение эксплуатационного срока службы за счет повышения твердости до 98±3 у.е. по Шору и адгезии до 3,3 МПа к металлической подложке. 1 табл.

Полимерная композиция, содержащая бутадиеновый каучук, цинковые и титановые белила, кремнекислоту, стеариновую кислоту, тетраметилтиурамдисульфид и абразивный порошок, отличающаяся тем, что она дополнительно содержит натуральный и немаслонаполненный бутадиенстирольный каучуки светлых марок, дифенилгуанидин, пигмент, ангидрид фталевый, серу полимерную при следующем соотношении компонентов, мас.%:

Натуральный каучук - 14 - 30

Бутадиеновый каучук - 1,00 - 11,84

Немаслонаполненный бутадиенстирольный каучук - 1,00 - 16,60

Белила цинковые - 3 - 15

Белила титановые - 1 - 13

Кремнекислота - 4,50 - 25,00

Кислота стеариновая - 0,30 - 3,00

Сера полимерная - 1,10 - 11,39

Дифенилгуанидин - 0,10 - 3,00

Тетраметилтиурамдисульфид - 0,01 - 1,00

Ангидрид фталевый - 0,03 - 0,20

Пигмент - 0,18 - 2,50

Порошок абразивный - 2,00 - 41,95

| ПУГАЧ И.Т | |||

| ВУЛКАНИЗАЦИЯ РЕЗИНОВЫХ СМЕСЕЙ С ИСПОЛЬЗОВАНИЕМ ОКСИДОВ МЕТАЛЛОВ РАЗЛИЧНОГО ТИПА И КАЧЕСТВА, ДИСС | |||

| НА СОИСК.УЧ.СТЕПЕНИ К.Т.Н | |||

| - ВОРОНЕЖ: ВГТА, 1988, с.155 | |||

| Резиновая смесь | 1985 |

|

SU1351950A1 |

| Резиновая смесь | 1982 |

|

SU1054378A1 |

Авторы

Даты

2003-10-10—Публикация

2001-06-20—Подача