Изобретение относится к области получения бензола и высокооктановых смесей.

Более конкретно изобретение относится к области получения бензола и дебензолированной высокооктановой углеводородной смеси из углеводородных смесей, содержащих ароматические и неароматические углеводороды.

Известен способ [Справочник нефтехимика, Л., Химия, 1986, с. 120-136] получения высокооктановых углеводородных смесей, содержащих ароматические и неароматические углеводороды, в том числе бензол и его гомологи с углеводородными заместителями, путем термокаталитического превращения нефтяных фракций, в частности процесс каталитического риформинга, осуществляемого обычно под давлением водорода при температуре 400-650oC. Продукты термокаталитического превращения (после отделения легких компонентов) представляют собой смеси ароматических и неароматических углеводородов, в том числе содержат значительное количество бензола, толуола, ксилолов и неароматических углеводородов С6-С8 +.

Известен способ [Справочник нефтехимика, Л., Химия, 1986, c. 257 - 265] выделения бензола и других ароматических соединений из указанных смесей путем жидкостно-жидкостной экстракции (возможно совмещенного с ректификацией) селективными полярными растворителями моно-, ди-, три- и тетраэтиленгликолями, сульфоланом и т.п.

При этом в качестве рафината получают продукт, содержащий преимущественно неароматические углеводороды, а в качестве экстракта - смесь, содержащую полярный растворитель и преимущественно ароматические углеводороды. Из указанной смеси затем отгоняют поток, содержащий преимущественно смесь ароматических углеводородов, и полярный растворитель возвращают в зону (аппарат) жидкость-жидкостной экстракции.

Смесь указанных углеводородов далее разделяют ректификацией на потоки, содержащие соответственно преимущественно бензол, толуол и ксилолы.

Недостатком указанного известного способа является высокая энергоемкость и капиталоемкость. Это связано с необходимостью циркулировать весьма большую массу полярного растворителя (что влечет также его большие потери), а также низкими коэффициентами полезного действия массообменных устройств (тарелок и т. п. ) в жидкость-жидкостной экстракции (по сравнению с ректификацией оно обычно ниже в 5-10 раз). Способ не может быть эффективно использован для решения задачи выделения бензола из реакционной смеси, содержащей ароматические и неароматические углеводороды C6-C8 +, при содержании в ее составе других ароматических соединений (толуола, ксилолов и т.п.).

В то же время, именно такие задачи приобретают высокую промышленную значимость, т.к. согласно принятым в мире требованиям не допускается содержание бензола в бензиновых смесях выше 1% (и он должен быть удален), в то время как целесообразно сохранение в составе бензина, толуола, ксилола и других ароматических соединений, т.к. они обладают весьма высокими октановыми числами (соответственно 114 и 120).

Известен способ [Нефть, газ и нефтехимия за рубежом, 1988, N 10, с. 105-107] разделения углеводородных смесей C6-C10 на ароматический и неароматический потоки экстрактивной ректификацией с полярными разделяющими агентами, например N-формилморфолином. При этом неароматический поток выводится в качестве дистиллята колонны экстрактивной ректификации, а ароматические соединения бензол, толуол, ксилолы и другие, выводятся в составе кубового потоки с разделяющим агентом и затем отделяются от него ректификацией. Затем возможно отделение в нескольких ректификационных колоннах бензола, толуола, ксилолов.

Указанный способ может рассматриваться в качестве прототипа по отношению к предлагаемому нами.

Недостатком способа [3] является необходимость отгонять в качестве верхнего продукта экстрактивной ректификации тяжелокипящие компоненты, температура кипения которых существенно превосходит температуру кипения бензола (Ткип. 80,1o). Например, большинство неароматических углеводородов C7 имеет температуру кипения 90-100o (например, н-гептан 98,4o), углеводороды C8 100-125o, углеводороды C9 130-150o (например, н-нонан 150,8o) и т.п. Поэтому способ требует значительной конверсии относительных летучестей разделяемых веществ и, как следствие, циркуляции весьма больших количеств разделяющего агента и больших флегмовых чисел, т.е. является весьма энерго- и капиталоемким.

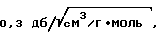

Нами предлагается способ получения бензола и дебензолированной высокооктановой смеси из углеводородных смесей, содержащих как минимум ароматические и неароматические углеводороды, имеющие шесть и более углеродных атомов, заключающийся в том, что исходную смесь разделяют ректификацией на кубовый продукт, содержащий не более 3 мас.%, предпочтительно не более 1 мас.% бензола, и дистиллят, содержащий преимущественно углеводороды C6, в котором не более 5 мас. %, предпочтительно не более 0,5 мас.%, толуола и не более 36,6 мас.%, предпочтительно не более 10 мас.%, неароматических углеводородов С7, который подвергают экстрактивной ректификации в присутствии полярного органического, апротонного, растворителя, имеющего отношение дипольного момента к корню квадратному из мольного объема более  предпочтительно более

предпочтительно более  и температуру кипения 150 - 250oC, в качестве дистиллята выводят поток, содержащий преимущественно неароматические углеводороды C6-C8, который возможно объединяют с кубовым продуктом ректификации, а в качестве кубового продукта - смесь указанного растворителя с углеводородами, от которой далее отгоняют поток, содержащий преимущественно бензол, который возможно далее подвергают дополнительной отгонке от углеводородов с более высокими температурами кипения.

и температуру кипения 150 - 250oC, в качестве дистиллята выводят поток, содержащий преимущественно неароматические углеводороды C6-C8, который возможно объединяют с кубовым продуктом ректификации, а в качестве кубового продукта - смесь указанного растворителя с углеводородами, от которой далее отгоняют поток, содержащий преимущественно бензол, который возможно далее подвергают дополнительной отгонке от углеводородов с более высокими температурами кипения.

Как один из вариантов предлагается способ, заключающийся в том, что в качестве полярного органического апротонного растворителя используют вещества, выбираемые из N-метилпирролидона, N,N- диметилацетамида, N,N-диметилформамида, алк(C1-C2)оксипропионитрила, N-формилморфолина, включая их смеси с водой.

Как вариант предлагается способ, заключающийся в том, что поток, содержащий преимущественно неароматические углеводороды C6-C7, и возможно поток, содержащий преимущественно бензол, подвергают отмывке в паровой или жидкой фазе с водой, после чего от растворителя отгоняют как минимум большую часть воды и его направляют в зону экстрактивной ректификации.

Термин "дебензолирование" в формуле изобретения и описании не обязательно понимается как полное удаление бензола из высокооктановой смеси, но и как исчерпывание большей части бензола, так что остающееся в высокооктановой смеси количество бензола не превышает допустимой нормы (обычно не более 1%).

В качестве полярного органического апротонного растворителя предпочтительно использовать вещества, не образующие азеотропов с неароматическими углеводородами C6. В случае частичного уноса растворителей в составе дистиллята они могут быть рекуперированы любым подходящим способом, например путем экстракции водой с последующей отгонкой воды.

Возможно использование смесей указанных в формуле изобретения растворителей, а также их смесей с другими полярными веществами, например кетонами, спиртами, моноалкил-N-замещенными амидами и т.п., в частности для снижения температуры кипения. В состав растворителя могут входить ингибиторы коррозии.

Экстрактивная ректификация (равно как и обычная ректификация) может осуществляться в одном колонном аппарате, либо в двух или нескольких колонных аппаратах, связанных функционально по противоточным потокам жидкости и пара как одна ректификационная (экстрактивно-ректификационная) колонна. В последнем случае и далее термин "выше" понимается как "дальше" по направлению парового потока, а термин "ниже" - как "дальше" по направлению жидкого потока.

Использование способа иллюстрируется нижеследующими чертежами и примерами. Приведенные чертежи и примеры не исчерпывают всех вариантов осуществления способа, и возможны любые иные технологические решения при соблюдении сути изобретения, изложенного в формуле изобретения.

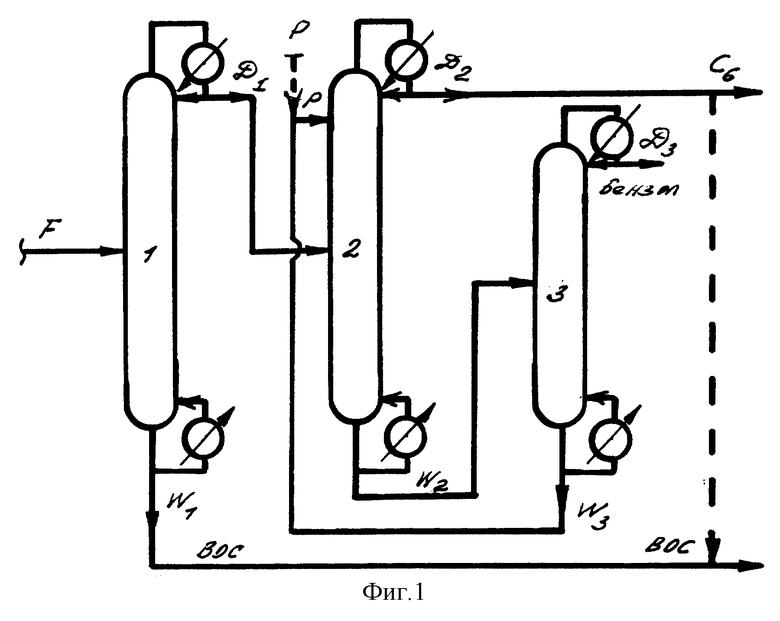

Согласно фиг. 1 углеводородную смесь F подают в ректификационную зону (колонну) 1. Снизу колонны 1 выводят поток "дебензолированной" высокооктановой смеси (ВОС) W1, а сверху - после конденсации и возврата флегмы - поток дистиллята D1, содержащий преимущественно углеводороды C6.

Поток D1 направляют в зону (колонну) экстрактивной ректификации 2. Выше ("дальше" по направлению движения парового потоки) в нее подают поток P, содержащий преимущественно растворитель. Сверху (после конденсации и возврата флегмы) выводят поток дистиллята D2, содержащего преимущественно неароматические углеводороды C6-C7. Снизу выводят поток W2, содержащий преимущественно растворитель и бензол.

Поток W2 подают в ректификационную (десорбционную) зону (колонну) 3, сверху которой выводят поток D3, содержащий преимущественно бензол. Снизу выводят поток W3, содержащий преимущественно растворитель, который направляют в зону (колонну) 2.

Поток D3 возможно подвергают дополнительной отгонке (ректификации) от углеводородов с более высокими температурами кипения (на фиг. не показана).

Потоки W1 и D2 могут быть соединены с получением общего потока высокооктановой смеси.

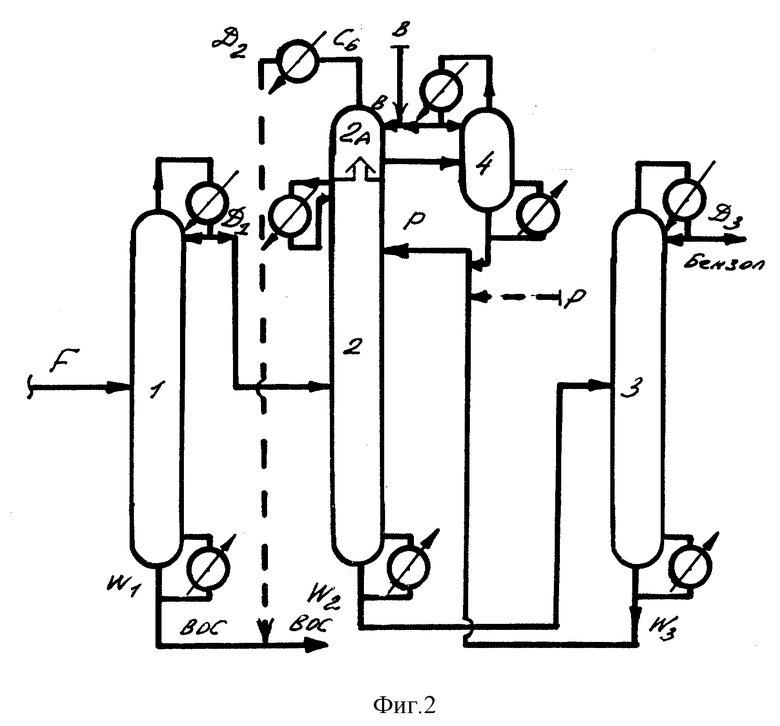

Схема, приведенная на фиг. 2, отличается от фиг. 1 тем, что паровой поток сверху колонны 2 (в зоне 2A) подвергают контактированию с водой "В", после чего воду отгоняют от растворителя в узле 4, и предпочтительно возвращают на верх зоны 2A, а растворитель направляют вместе с основным потоком P в зону экстрактивной ректификации.

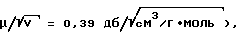

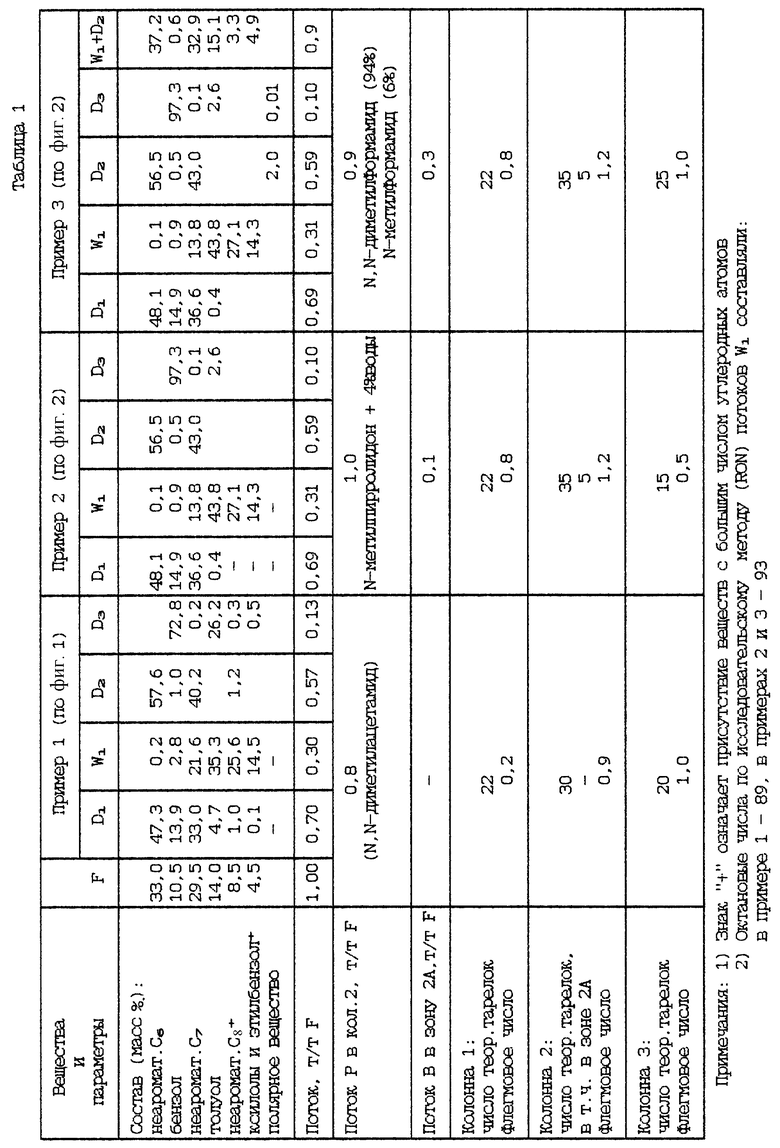

Примеры, иллюстрирующие использование изобретения, даны в табл. 1 и 2. В примерах 1-3 (табл. 1) в качестве полярных апротонных растворителей использованы: в примере 1 - N,N-диметилацетамид (дипольный момент μ = 3,80 дебая, молекулярная масса М = 87 г/моль, мольный объем при 25oC V = 92,8 см3/г•моль, параметр  Ткип.(норм.) = 165,5oC; в примере 2 -N-метилпирролидон (μ = 4,08 дб, М = 99 г/моль, V = 95,6, параметр

Ткип.(норм.) = 165,5oC; в примере 2 -N-метилпирролидон (μ = 4,08 дб, М = 99 г/моль, V = 95,6, параметр  ) Ткип. = 202oC; в примере 3 - N,N-диметилформамид (μ = 3,82 дб, М = 73 г/моль, V = 77,3,

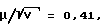

) Ткип. = 202oC; в примере 3 - N,N-диметилформамид (μ = 3,82 дб, М = 73 г/моль, V = 77,3,  ) Ткип. = 157,5oC.

) Ткип. = 157,5oC.

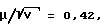

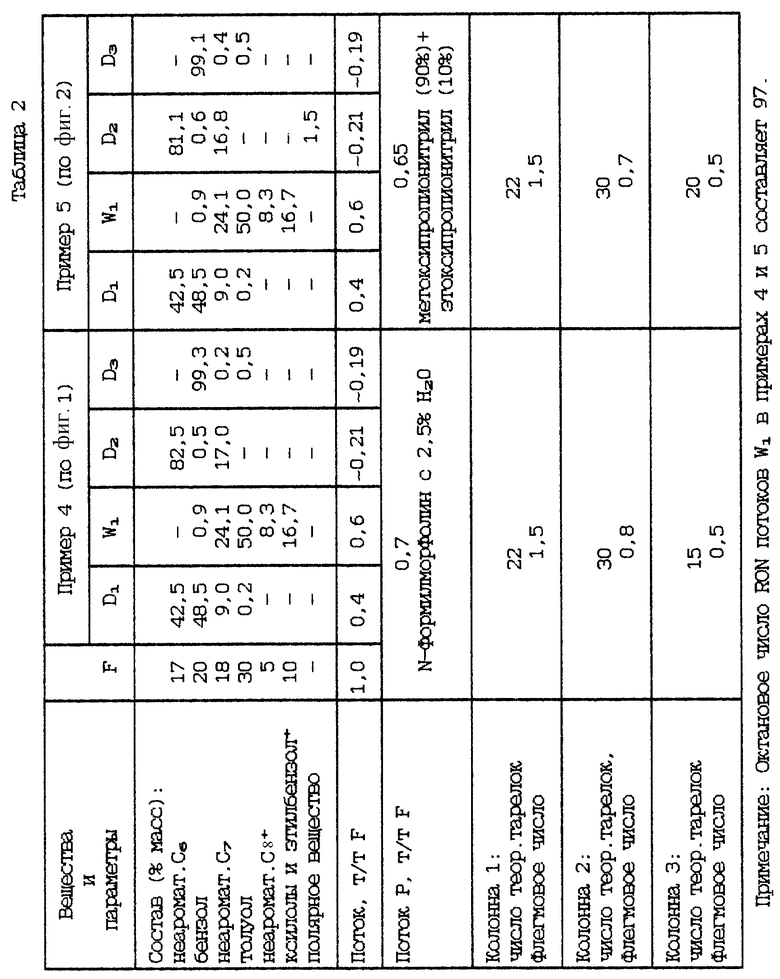

В примерах 4-5 (табл. 2) в качестве полярных апротонных растворителей использованы N-формилморфолин (μ = 4,1, М = 115, V = 99,8,  Ткип. = 217oC), β- метоксипропионитрил (μ = 4,0, М = 85,1, V = 90,7,

Ткип. = 217oC), β- метоксипропионитрил (μ = 4,0, М = 85,1, V = 90,7,  Ткип. = 165,5oC), β- этоксипропионитрил (μ = 4,0, M = 99,1, V = 104,6,

Ткип. = 165,5oC), β- этоксипропионитрил (μ = 4,0, M = 99,1, V = 104,6,  Ткип.=172oC).

Ткип.=172oC).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА И ДЕБЕНЗОЛИРОВАННОЙ ВЫСОКООКТАНОВОЙ СМЕСИ | 2005 |

|

RU2287514C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ C6-C8 ИЗ СМЕСЕЙ С НЕАРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 2003 |

|

RU2254317C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БЕНЗОЛА ИЗ СМЕСЕЙ С НЕАРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 2014 |

|

RU2568114C2 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C И РЕФОРМИРОВАННОГО КОМПОНЕНТА БЕНЗИНА ИЗ РИФОРМАТА БЕНЗИНОВОЙ ФРАКЦИИ | 2004 |

|

RU2256691C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БЕНЗОЛА ИЗ СМЕСЕЙ С НЕАРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 2008 |

|

RU2381208C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВОГО КОНЦЕНТРАТА И ВЫСОКООКТАНОВЫХ КОМПОНЕНТОВ | 1998 |

|

RU2132838C1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА И ТОЛУОЛА ОТ ПРИМЕСЕЙ НЕАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2157799C1 |

| СПОСОБ РАЗДЕЛЕНИЯ УГЛЕВОДОРОДОВ С ИЛИ С | 1998 |

|

RU2143418C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 2005 |

|

RU2291892C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ | 2000 |

|

RU2178404C1 |

Описывается способ получения бензола и дебензолированной высокооктановой смеси из углеводородных смесей, содержащих как минимум ароматические и неароматические углеводороды, имеющих шесть и более углеродных атомов, отличающийся тем, что исходную смесь разделяют ректификацией на кубовый продукт, содержащий не более 3 мас.%, предпочтительно не более 1 мас.% бензола, и дистиллят, содержащий преимущественно углеводороды C6, в котором не более 5 мас. %, предпочтительно не более 0,5 мас.%, толуола и не более 36,6 мас.%, предпочтительно не более 10 мас.%, неароматических углеводородов С7, который подвергают экстрактивной ректификации в присутствии полярного органического, апротонного, растворителя, имеющего отношения дипольного момента к корню квадратному из мольного объема более  предпочтительно более

предпочтительно более  и температуру кипения 150 - 250°С, в качестве дистиллята выводят поток, содержащий преимущественно неароматические углеводороды С6-C8, который возможно объединяют с кубовым продуктом ректификации, а в качестве кубового продукта - смесь указанного растворителя с углеводородами, от которой далее отгоняют поток, содержащий преимущественно бензол, который возможно далее подвергают дополнительной отгонке от углеводородов с более высокими температурами кипения. Технический результат - снижение энерго- и капиталоемкости процесса. 2 з. п.ф-лы, 2 ил., 2 табл.

и температуру кипения 150 - 250°С, в качестве дистиллята выводят поток, содержащий преимущественно неароматические углеводороды С6-C8, который возможно объединяют с кубовым продуктом ректификации, а в качестве кубового продукта - смесь указанного растворителя с углеводородами, от которой далее отгоняют поток, содержащий преимущественно бензол, который возможно далее подвергают дополнительной отгонке от углеводородов с более высокими температурами кипения. Технический результат - снижение энерго- и капиталоемкости процесса. 2 з. п.ф-лы, 2 ил., 2 табл.

предпочтительно более

предпочтительно более  и температуру кипения 150 - 250oC, в качестве дистиллята выводят поток, содержащий преимущественно неароматические углеводороды C6-C8, который возможно объединяют с кубовым продуктом ректификации, а в качестве кубового продукта - смесь указанного растворителя с углеводородами, от которой далее отгоняют поток, содержащий преимущественно бензол, который возможно далее подвергают дополнительной отгонке от углеводородов с более высокими температурами кипения.

и температуру кипения 150 - 250oC, в качестве дистиллята выводят поток, содержащий преимущественно неароматические углеводороды C6-C8, который возможно объединяют с кубовым продуктом ректификации, а в качестве кубового продукта - смесь указанного растворителя с углеводородами, от которой далее отгоняют поток, содержащий преимущественно бензол, который возможно далее подвергают дополнительной отгонке от углеводородов с более высокими температурами кипения.

| Способ извлечения чистого бензола из углеводородных смесей | 1982 |

|

SU1205755A3 |

| US 3723526 A, 27.03.1993 | |||

| Аэростатический летательный аппарат | 1990 |

|

SU1808758A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА И НИЗКООКТАНОВОЙ БЕНЗОЛСОДЕРЖАЩЕЙ ФРАКЦИИ ИЗ КАТАЛИЗАТОРОВ РИФОРМИНГА ШИРОКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2092519C1 |

| Сулимов А.Д | |||

| Производство ароматических углеводородов из нефтяного сырья | |||

| - М.: Химия, 1975, с.38, 42-43, 44-47. | |||

Авторы

Даты

2000-07-27—Публикация

1998-07-01—Подача