Изобретение относится к области защиты металлической поверхности от коррозии, в частности к способам получения активирующих составов для обработки металлических поверхностей (стальных, оцинкованных, алюминиевых) перед фосфатированием и может быть использовано в автомобильной, приборостроительной, метизной и других отраслях промышленности.

Наиболее близким по составу и назначению является состав для активирования металлической поверхности перед фосфатированием (авторское свидетельство SU 1650778, С 23 С 22/08, 22/80, опублик. 23.05.91, бюл. 19), содержащий соединения фосфатов, титана, кальция, натрия, 5-оксиметилфурфурол или левулиновую кислоту, динатриевую соль 4,5-диоксибензол 1,3-дисульфокислоты при следующем соотношении компонентов, мас.%:

Соединение фосфатов, в пересчете на P2O5 - 11,24-43,49

Соединение титана, в пересчете на Ti+4 - 0,1-0,25

Соединение натрия, в пересчете на Nа2О - 19,6-42,68

Соединение кальция, в пересчете на Са2+ - 0,016-0,02

5-Оксиметилфурфурол или левулиновая кислота - 0,0005-0,00135

Динатриевая соль 4,5-диоксибензол 1, 3-дисульфокислоты - 1,0-10,0

Вода - До 100

Известный активирующий состав характеризуется низкими эксплуатационными характеристиками, а именно - высокой концентрацией рабочего раствора (10 г/л) и низкой активирующей способностью (масса фосфата, не менее 4,0 г/м2). Существенным недостатком состава является наличие дефицитного сырья.

Известен способ получения активатора фосфатирования (авторское свидетельство SU 1650772, С 23 С 22/07, 22/80, опублик. 23.05.91, бюл. 19), включающий реактирование исходных компонентов, сушку и измельчение готового продукта, причем сушку проводят в две стадии, на первой стадии обезвоживание производят до влагосодержания 30 - 34 мас.%, а перед второй стадией материал смешивают с ретуром (готовый активирующий состав) в соотношении 1:(1,4-1,8).

Известный способ получения активатора фосфатирования является многостадийным и энергоемким. Активатор, произведенный данным способом, имеет невысокие эксплуатационные характеристики (небольшой срок службы рабочего раствора активатора (5 суток), низкую активирующую способность (масса фосфатного слоя 5-6 г/м2).

Наиболее близким к заявляемому является способ получения активирующего состава для обработки металлической поверхности перед фосфатированием (патент RU 2136779, 6 С 23 С 22/80, опублик. 10.09.99, бюл. 25), включающий смешивание исходных компонентов: титансодержащего (или соединение титана), фосфорсодержащего (или соединение фосфатов) и щелочного (или соединение натрия), сушку, измельчение и извлечение готового продукта, причем в качестве фосфорсодержащего компонента используют ортофосфорную кислоту, в качестве щелочного - карбонат натрия, смешивание компонентов проводят путем добавления титансодержащего компонента к водному раствору карбоната натрия, при этом количество карбоната натрия в водном растворе составляет 3-20 мас.% от общего количества, вводимого в смесь, после прекращения выделения диоксида углерода в полученную суспензию вводят остальное количество карбоната натрия в виде порошка, после чего добавляют ортофосфорную кислоту при весовом соотношении карбоната натрия, титансодержащего компонента и ортофосфорной кислоты, равном 1:(0,027-0,16):(0,72-0,87) соответственно, а сушку готового продукта проводят в одну стадию. Сушку готового продукта проводят при температуре не выше 110oС. В качестве титансодержащего компонента используют, по крайней мере, одно соединение из ряда: четыреххлористый титан, гексафтортитанат калия, сернокислый титанил, причем преимущественно используют водный раствор четыреххлористого титана.

Полученный по известному способу активирующий состав обладает нестабильными значениями активирующей способности (масса фосфатного слоя 2,5-4,0 г/м2). Причиной этого является получение промежуточного соединения - гидроокиси титана в результате синтеза водного раствора карбоната натрия и титансодержащего компонента. Гидроокись титана вследствие своей нестабильности подвержена быстрому окислению и разложению при повышенной температуре и во времени, что неблагоприятно сказывается на дальнейшем синтезе продукта и его качестве.

Значительным недостатком активирующего состава, приготовленного вышеописанным способом, является высокий расход при повышенной температуре активирования (30-40oС).

Задачей изобретения является создание оптимального соотношения компонентов активирующего состава и его промышленного способа получения, позволяющего отказаться от промежуточной стадии синтеза гидроокиси титана, а также сократить расход электроэнергии и получить состав со стабильными значениями активирующей способности.

Другой задачей изобретения является снижение расхода активирующего состава при использовании пониженной температуры активирования (20oС) при сохранении высоких эксплуатационных характеристик.

Поставленные задачи достигаются тем, что состав для активирования металлической поверхности перед фосфатированием содержит соединения натрия, фосфатов, титана, при следующем соотношении, мас.%:

Соединение натрия, в пересчете на Na2O - 42-50

Соединение фосфатов, в пересчете на P2O5 - 37-50

Соединение титана, в пересчете на Ti+4 - 1,6-2,9

В качестве соединения натрия возможно использование, по крайней мере, одного соединения из ряда: карбонат натрия, гидроксид натрия.

В качестве соединения фосфатов возможно использование, по крайней мере, одного соединения из ряда: ортофосфорной кислоты, моно-, ди-, трехзамещенного фосфата натрия.

В качестве соединения титана возможно использование, по крайней мере, одного соединения из ряда: четыреххлористый титан, гексафтортитанат калия, сернокислый титанил, преимущественно используется четыреххлористый титан.

Способ получения состава для активирования металлической поверхности перед фосфатированием включает смешивание исходных компонентов: соединений титана, фосфатов и натрия, сушку, измельчение и извлечение готового продукта, причем сушку готового продукта проводят в одну стадию, смешивание компонентов проводят путем добавления соединения фосфатов к водному раствору соединения натрия, при этом количество соединения натрия в водном растворе составляет 65-90 мас.% от общего количества, вводимого в смесь, затем в полученную суспензию вводят соединение титана, после чего добавляют остальное количество соединения натрия.

Пример 1. В аппарат, снабженный электрическим обогревом и перемешивающим устройством, загружают 35 кг воды, затем добавляют при постоянном перемешивании 85 кг натриевой щелочи, что составляет 85 мас.% от общего ее количества, далее в раствор загружают 49 кг ортофосфорной кислоты и вводят титан четыреххлористый в количестве 4,5 кг, далее добавляют оставшиеся 15 кг натриевой щелочи. Сушку полупродукта проводят в одну стадию (в течение 2 часов) при температуре 80-90oС. Высушенный продукт измельчают до дисперсности состава с содержанием фракции более 500 мкм всего 0-5 мас.%. Затем готовый продукт извлекают из аппарата. Без учета механических потерь выход продукта - активирующего состава составляет 179 кг. Активирующий состав, приготовленный данным способом, представляет собой неслеживающийся однородный мелкодисперсный порошок белого цвета.

Из полученных данным способом активирующих составов с различным соотношением компонентов были приготовлены рабочие растворы с концентрацией 1 г/л, которые использованы для обработки поверхности стальных пластинок (150х70 мм) перед фосфатированием. Перед обработкой пластины были тщательно протерты сухой ветошью с целью удаления сажистых загрязнений и излишков смазки. Последовательность операций включает в себя следующее:

- обезжиривание в растворе моющей композиции КМ-19 (концентрация раствора 25 г/л, температура 60-65oС, время 10 минут);

- промывка в проточной воде;

- травление в растворе соляной кислоты;

- промывка в проточной воде;

- активация в растворе активирующего состава с перемешиванием (концентрация раствора 1 г/л, температура 20oС, время активации 1 минута);

- фосфатирование в рабочем растворе КФ-3 (концентрация раствора 72,5 г/л, температура 50-55oС, время фосфатирования 5 минут);

- промывка в проточной воде;

- определение массы фосфатного слоя (г/м2) в соответствии с ГОСТ 9.402-80 "Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием".

Под эксплуатационными характеристиками подразумевают активирующую способность состава, концентрацию рабочего раствора активирующего состава, температуру активации, срок службы рабочего раствора активатора.

Так как от заявляемого соотношения компонентов активирующего состава зависят некоторые физико-химические свойства фосфатного слоя (например, коррозионная стойкость), то были дополнительно проведены испытания коррозионной стойкости фосфатных слоев по капельному методу Акимова, подробно описанному в книге Хаина И.И. Теория и практика фосфатирования металлов, - Л.: Химия, 1973 г.

Срок службы рабочего раствора активатора определяют при использовании концентрации активатора в растворе 1,0 г/л.

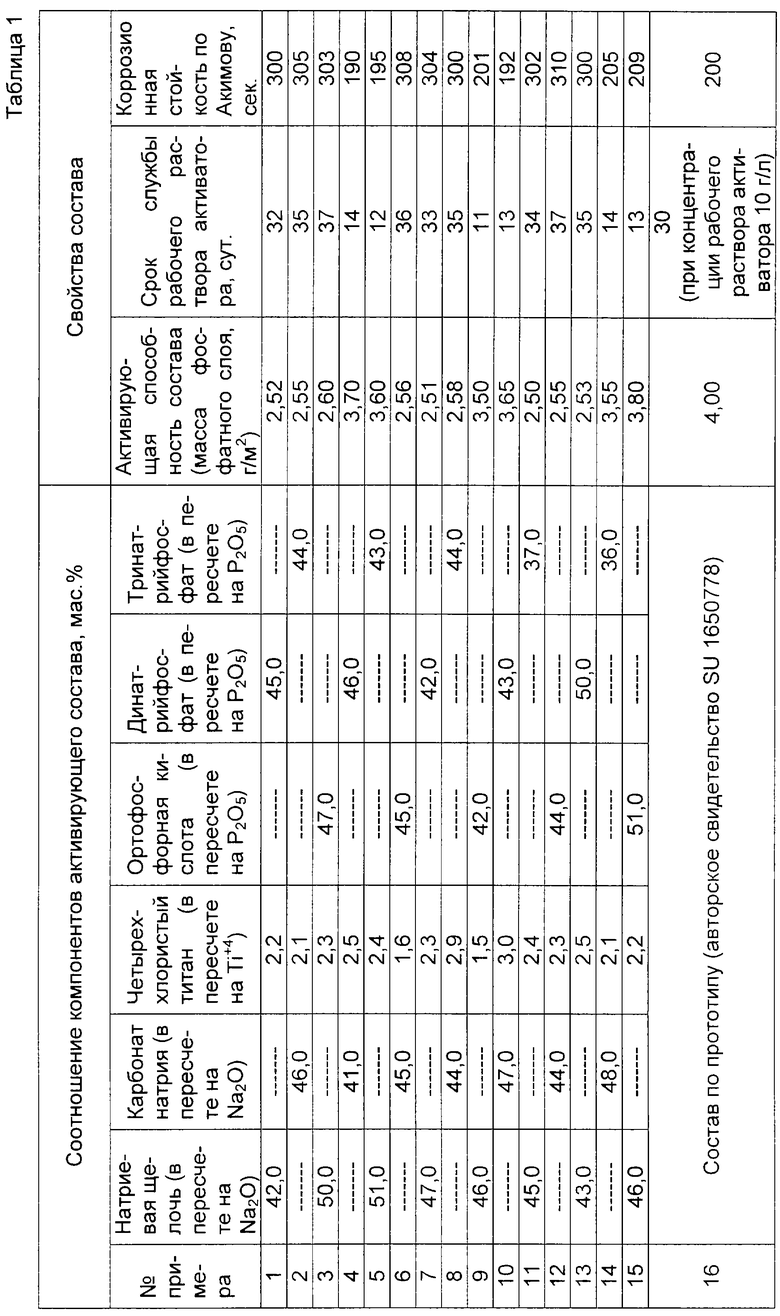

Результаты проведенных испытаний приведены в табл.1.

При соблюдении заявляемого соотношения компонентов активирующего состава (примеры 1-3, 6-8, 11-13 табл.1) наблюдается стабильность полученных результатов, происходит улучшение активирующей способности, увеличение срока службы рабочего раствора активатора и повышение коррозионной стойкости фосфатных слоев.

При несоблюдении заявляемого соотношения компонентов активирующего состава (примеры 4, 5, 9, 10, 14, 15 табл. 1) активирующая способность состава уменьшается, снижается срок службы рабочего раствора активатора и ухудшается коррозионная стойкость. Пример 16 табл.1 показывает свойства активирующего состава прототипа (авторское свидетельство SU 1650778).

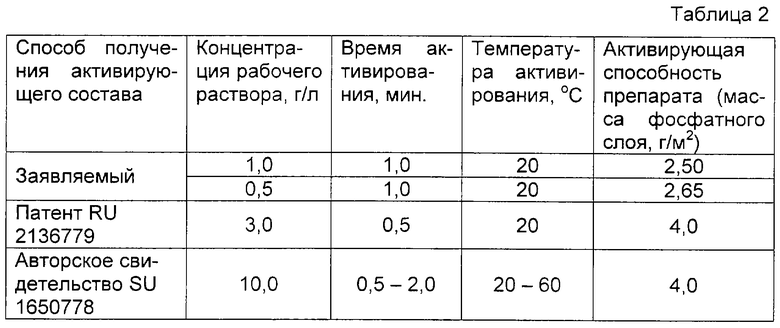

В табл. 2 приведены основные параметры процесса активирования (концентрация рабочего раствора, температура активирования, время активирования) и результаты сравнительных испытаний. По примерам 1, 2 табл.2 получена высокая активирующая способность при минимальном расходе активирующего состава и пониженной температуре активации (20oС). Для сравнения приведена активирующая способность состава и способа по прототипам (патент RU 2136779 и авторское свидетельство SU 1650778 - примеры 3, 4 табл. 2).

По результатам испытаний можно сделать вывод, что использование заявляемого активирующего состава и способа его получения обеспечит решение поставленных задач изобретения.

Использование заявляемого активирующего состава и способа его получения позволяет получить следующие преимущества:

1. Возможность использования состава для активирования поверхности при пониженной температуре (20oС) при сохранении высоких эксплуатационных характеристик.

2. Возможность снижения расхода активирующего состава (до 0,5 г/л), повышение активирующей способности (масса фосфатного слоя 2,5-2,65 г/м2).

3. Получение стабильной активирующей способности за счет усовершенствования способа получения активирующего состава, а именно - исключение стадии синтеза нестабильного полупродукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРУЮЩЕГО СОСТАВА | 2001 |

|

RU2225896C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРУЮЩЕГО СОСТАВА | 1998 |

|

RU2136779C1 |

| КОНЦЕНТРАТ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО МАРГАНЕЦ-ФОСФАТНОГО ПОКРЫТИЯ И КОРРЕКТИРУЮЩИЙ СОСТАВ ДЛЯ НЕГО | 2001 |

|

RU2213803C2 |

| СОСТАВ ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2000 |

|

RU2193075C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПЕРЕД ОПЕРАЦИЯМИ ХОЛОДНОЙ ДЕФОРМАЦИИ | 1999 |

|

RU2176287C2 |

| Состав для активирования металлической поверхности перед фосфатированием | 1989 |

|

SU1650778A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВАТОРА ДЛЯ МАРГАНЕЦФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1998 |

|

RU2138439C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ПРОВОЛОКИ ПЕРЕД СУХИМ ВОЛОЧЕНИЕМ | 1999 |

|

RU2170285C2 |

| КОМПОЗИЦИЯ И СПОСОБЫ ПОЛУЧЕНИЯ ФОСФАТНЫХ И ХРОМОВЫХ ПОКРЫТИЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2001 |

|

RU2209857C1 |

| КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1997 |

|

RU2120495C1 |

Изобретение относится к области защиты металлической поверхности от коррозии, в частности к способам получения активирующих составов для обработки металлических поверхностей (стальных, оцинкованных, алюминиевых) перед фосфатированием и может быть использовано в автомобильной, приборостроительной, метизной и других отраслях промышленности. Состав содержит соединения натрия, фосфатов, титана, при следующем соотношении, мас.%: соединение натрия, в пересчете на NaO2 - 42-50; соединение фосфатов, в пересчете на P2O5 - 37-50; соединение титана, в пересчете на Ti+4 - 1,6-2,9. Способ получения состава включает смешивание исходных компонентов: соединений титана, фосфатов и натрия, сушку, измельчение и извлечение готового продукта, причем сушку готового продукта проводят в одну стадию, смешивание компонентов проводят путем добавления соединения фосфатов к водному раствору соединения натрия, при этом количество соединения натрия в водном растворе составляет 65-90 мас. % от общего количества, вводимого в смесь, затем в полученную суспензию вводят соединение титана, после чего добавляют остальное количество соединения натрия. Технический результат: возможность использования состава для активирования поверхности при пониженной температуре (20oС) при сохранении высоких эксплуатационных характеристик, снижение расхода активирующего состава (до 0,5 г/л), повышение активирующей способности (масса фосфатного слоя 2,5-2,65 г/м2); получение стабильной активирующей способности за счет усовершенствования способа получения активирующего состава, а именно - исключение стадии синтеза нестабильного полупродукта. 2 с.п. ф-лы, 2 табл.

Соединение натрия, в пересчете на Na2O - 42-50

Соединение фосфатов, в пересчете на Р2O5 - 37-50

Соединение титана, в пересчете на Тi+4 - 1,6-2,9

2. Способ получения активирующего состава для обработки металлической поверхности перед фосфатированием, включающий смешивание исходных компонентов: соединения титана, соединения фосфатов и соединения натрия, сушку, измельчение и извлечение готового продукта, причем сушку готового продукта проводят в одну стадию, отличающийся тем, что смешивание компонентов проводят путем добавления соединения фосфатов к водному раствору соединения натрия, при этом количество соединения натрия в водном растворе составляет 65-90 мас.% от общего количества, вводимого в смесь, затем в полученную суспензию вводят соединение титана, после чего добавляют остальное количество соединения натрия.

| Состав для активирования металлической поверхности перед фосфатированием | 1989 |

|

SU1650778A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРУЮЩЕГО СОСТАВА | 1998 |

|

RU2136779C1 |

| Способ получения активатора фосфатирования | 1989 |

|

SU1650772A1 |

| Способ непрерывного восстановления n-нитрофенетола | 1939 |

|

SU56675A1 |

Авторы

Даты

2003-10-10—Публикация

2002-02-08—Подача