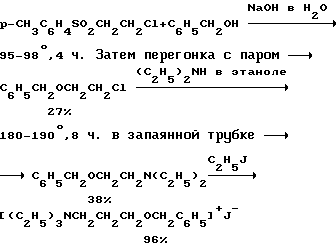

Изобретение относится к химии четвертичных солей аммония, конкретно к технике получения N,N,N,N-триэтил-(2-бензоксиэтил) аммонийхлорида (1), который используется в качестве регулятора роста растений для укоренения посадочных материалов и получения высококачественной рассады. Известен способ получения N,N,N,N-триэтил-2-бензилоксиэтиламмония в виде йодида (бесцветные кристаллы с т.пл. 105oС) из 2-хлорэтил-пара-толуолсульфоната по нижеследующей схеме с общим выходом 9,8% в расчете на исходный пара-толуолсульфонат [G.R. Clemo, W.H. Perkin. Journ. Chem. Soc. 121, (1922), р.649]:

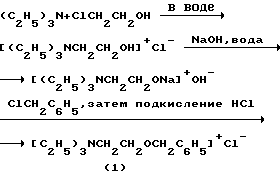

Целью изобретения является получение N, N, N,N-триэтил-(2-бензоксиэтил)аммонийхлорида, структурного аналога соответствующего йодида, для расширения сырьевой базы синтеза эффективных регуляторов роста и развития растений. Поставленная цель достигается тем, что на триэтиламин воздействуют этиленхлоргидрином в водной среде при повышенной температуре предпочтительно при 60-75oС, после чего охлаждают реакционную смесь до комнатной температуры, прибавляют водный раствор гидроокиси щелочного металла и обрабатывают хлористым бензилом при температуре 80-85oС и при мольных соотношениях триэтиламин : этиленхлоргидрин : гидроокись щелочного металла : хлористый бензил, равных 1:1:(0,55-1,2):(0,63-6,4) предпочтительно 1:1:(0,55-1,2):(0,63-1,64), с последующим подкислением реакционной массы соляной кислотой до кислой реакции среды, предпочтительно в интервале значений рН 4-5, и выделением целевого продукта.

При этом необходимыми и достаточными условиями для проведения этого процесса являются:

1. Использование мольного соотношения между триэтиламином, этиленхлоргидрином, гидроокисью щелочного металла и хлористым бензилом, равного 1:1: (0,55-1,2): (0,63-6,4), преимущественно 1:1:(0,55-1,2):(0,63-1,64). Это соотношение является оптимальным. Отклонения от него как в сторону увеличения, так и в сторону уменьшения приводят к существенному понижению выхода целевого продукта.

2. Проведение процесса бензилирования в интервале температур 80-85oС. Дальнейшее повышение температуры не увеличивает выхода и нецелесообразно, т. к. приводит к дополнительным энергозатратам.

3. Подкисление реакционной смеси соляной кислотой до рН 4-5 обеспечивает полное прохождение реакции и высокий выход (1).

Таким образом, вышеперечисленная совокупность существенных признаков обеспечивает достижение поставленной цели и позволяет считать их новыми для данного технического решения.

Сущность способа поясняется следующими примерами конкретного выполнения.

Пример 1. В трехгорлую колбу, снабженную механической мешалкой с гидравлическим затвором, обратным холодильником, термометром, помещали 5 г (0,0495 М) триэтиламина в 5 мл воды и 4 г (0,0495 М) этиленхлоргидрина. Смесь нагревали до 60oС и выдерживали при этой температуре и перемешивали 3 часа, охлаждали до комнатной температуры и прибавляли 2,4 г (0,06 М) гидроокиси натрия в 2 мл воды, а затем 4 г (0,0316 М) хлористого бензила и нагревали реакционную смесь в течение 1 часа при 80oС. После чего охлаждали реакционную массу до комнатной температуры, подкисляли соляной кислотой до рН 4-5, прибавляли 40 мл изопропанола, выпавший осадок NaCl отфильтровывали и высушивали (вес 3,46 г, выход 98,6%), изопропанол и воду отгоняли досуха в вакууме, получали 15 г (1), выход 82,9%; содержание основного вещества 97,8% (жидкостная хроматография). Найдено: С 67,1; Н 9,9; N 5,0; Cl 12,5%. C15H26ClNO. Вычислено: C 66,52; H 9,68; N 5,17; Cl 12,72%. Спектр ПМР (D2O, σ, м. д. ): 1,2 т (3Н, 3СН3); 3,2-3,36 m (6H, 3CH2); 3,36-3,65 m (2H, CH2); 3,8-3,9 m (2H, CH2); 4,57 s (2H, CH2); 7,42 m (5H, C6H5).

Пример 2. В трехголую трубку, снабженную механической мешалкой с гидравлическим затвором, обратным холодильником и термометром, помещали 5 г (0,0495 М) триэтиламина в 5 мл воды и 4 г (0,0495 М) этиленхлоргидрина. Смесь нагревали до 70-75oС и выдерживали при этой температуре 3,5 часа, после чего охлаждали до комнатной температуры и прибавляли 1,8 г (0,032 М) гидроокиси калия в 2 мл воды, а затем 4 г (0,0316 М) хлористого бензила. Реакционную смесь нагревали до 80-85oС и выдерживали при этой температуре в течение 1 часа, затем охлаждали до комнатной температуры и подкисляли соляной кислотой до рН 5,0, экстрагировали толуолом (2•30 мл), толуольные вытяжки сохранили и повторно использовали в реакции. К водному слою прибавляли 50 мл изо-пропанола, выпавший осадок KCl отфильтровывали и высушивали (вес 2,34 г, выход 97,9%), изо-пропанол и воду отгоняли досуха в вакууме, получали 10,2 г (1), выход 75,8%; густое масло, содержание основного вещества 98,8% (жидкостная хроматография).

Пример 3. Процесс проводят аналогично примерам 1 и 2, но обработку хлористым бензилом ведут при 75oС. Получено (1): 9,23 г (68,6%) при применении гидроокиси натрия и 7,85 г (58,3%) в случае гидроокиси калия.

Пример 4. Процесс проводят аналогично примерам 1 и 2, но обработку хлористым бензином проводят при 90oC. Получено 10,95 г (81,4%) (1) при применении гидроокиси натрия и 9,74 г (72,4%) в случае гидроокиси калия.

Пример 5. Процесс проводят аналогично примерам 1 и 2, но обработку хлористым бензилом проводят при 82,5oС. Получено 11,15 г (82,9%) (1) при применении гидроокиси натрия и 10,2 г (75,8%) в случае гидроокиси калия.

Пример 6. Процесс проводят аналогично примерам 1 и 2, но выдержка на стадии бензилирования составляет 2 часа. Получено 11,2 г (82,5%) (1) при применении гидроокиси натрия и 10,0 г (74,2%) в случае гидроокиси калия.

Пример 7. Процесс проводят аналогично примерам 1 и 2, но выдержка на стадии бензилирования составляет 0,5 часа. Получено 6,65 г (49%) (1) при применении гидроокиси натрия и 5,52 г (41%) в случае гидроокиси калия.

Пример 8. Процесс проводят аналогично примерам 1 и 2, но гидроокиси щелочного металла берут 0,5 моля. Получено 7,04 г (52,3%) (1) при применении гидроокиси натрия и 5,96 г (44,3%) в случае гидроокиси калия.

Пример 9. Процесс проводят аналогично примерам 1 и 2, но гидроокиси щелочного металла берут 1 моль. Получено 11,15 г (82,5%) (1) при применении гидроокиси натрия и 10,2 г (76,8%) в случае гидроокиси калия.

Пример 10. Процесс проводят аналогично примерам 1 и 2, но гидроокиси щелочного металла берут 1,5 моля. Получено 9,32 г (69,3%) (1) при применении гидроокиси натрия и 8,1 г (62,3%) в случае гидроокиси калия.

Пример 11. Процесс проводят аналогично примерам 1 и 2, но гидроокиси щелочного металла берут 0,7 моля. Получают 62,4 г (47,4%) (1) при применении гидроокиси натрия и 5,8 г (43,2%) в случае гидроокиси калия.

Пример 12. Процесс проводят аналогично примерам 1 и 2, но хлористого бензила берут 0,5 моля. Получают 7,0 г (52,1%) (1) при применении гидроокиси натрия и 6,23 г (46,3%) в случае гидроокиси калия.

Пример 13. Процесс проводят аналогично примеру 1 и 2, но хлористого бензила берут 10,27 г (0,08 М). Получено (1): 11,63 г (86,6%) при применении гидроокиси натрия и 10,52 г (78,3%) в случае гидроокиси калия.

Пример 14. Процесс проводят аналогично примеру 1 и 2, но хлористого бензила берут 6,89 г (0,054 М). Получено (1): 11,32 г (84,3%) при применении гидроокиси натрия и 10,37 г (77,2%) в случае гидроокиси калия.

Пример 15. Процесс проводят аналогично примерам 1 и 2, но хлористого бензина берут 40,1 г (0,32 М). Получают 10,09 г (75,1%) (1) при применении гидроокиси натрия и 9,31 г (69,3%) в случае гидроокиси калия.

Пример 16. Процесс проводят аналогично примерам 1 и 2, но подкисление соляной кислотой проводят до рН 6,0. Получают 11,09 г (82,4%) (1) при применении гидроокиси натрия и 9,97 г (74%) в случае гидроокиси калия.

Пример 17. Процесс проводят аналогично примерам 1 и 2, но подкисление соляной кислотой проводят до рН 3,5. Получают 11,1 г (82,5%) (1) при применении гидроокиси натрия и 10 г (74,3%) в случае гидроокиси калия.

Таким образом, предлагаемое техническое решение позволяет:

а) получить выход целевого продукта до 78-86%;

б) сократить число технологических стадий с четырех до одной в сравнении со способом-аналогом за счет проведения процесса в одном реакторе без выделения промежуточных продуктов;

в) уменьшить энергозатраты за счет проведения процесса при значительно более низких температурах, нежели в аналогичном способе;

г) получать целевой продукт из отечественного сырья, имеющего широкую промышленную базу.

Основным достоинством разработанного способа является его технологичность и безопасность, т.к. реакции проводятся в воде, а сам продукт реакции получается в виде водного раствора, который может долгое время храниться без изменения. В случае необходимости N,N,N,N-триэтил-(2-бензоксиэтил)аммонийхлрид (1) может быть выделен из водного раствора после разбавления его изо-пропанолом, отделения хлорида щелочного метала и упаривания остатка под вакуумом. Технологические особенности способа обеспечивают высокий выход (78-86%) целевого продукта.

Изобретение относится к способу получения нового соединения - N,N,N, N-триэтил(2-бензоксиэтил)аммонийхлорида, который может быть использован в качестве эффективного регулятора роста растений для укоренения рассады и других посадочных материалов. Способ заключается в том, что триэтиламин обрабатывают этиленхлоргидрином в водной среде при повышенной температуре, после чего охлаждают реакционную смесь до комнатной температуры, прибавляют водный раствор гидроокиси щелочного металла и обрабатывают хлористым бензилом при 80-85oС при мольном соотношении триэтиламин : этиленхлоргидрин : гидроокись щелочного металла : хлористый бензил, равном 1:1:(0,55-1,2):(0,63-6,4), с последующим подкислением реакционной массы соляной кислотой до кислого значения рН и выделением целевого продукта. Как правило, триэтиламин обрабатывают этиленхлоргидрином в водной среде при температуре 60-75oС. Обычно подкисление реакционной массы проводят до значения рН 4-5. 2 з.п. ф-лы.

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОХЛОРИДА β -ДИМЕТИЛАМИНОЭТИЛОВОГО ЭФИРА БЕНЗГИДРОЛА | 1992 |

|

RU2036899C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОЭТИЛФЕНИЛАМИНОЭТАНОЛА | 0 |

|

SU323401A1 |

| US 4252475 A, 24.02.1976 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| GB 1282709 A, 26.07.1972 | |||

| G.R.CLEMO et al., LXXIV | |||

| - Introduction of the Chloroethyl Group into Phenols, Alcohols, and Ammo-compounds | |||

| J.Chem.Soc., 1922, vol.121, p.649. | |||

Авторы

Даты

2003-10-20—Публикация

2001-07-17—Подача