Изобретение относится к сварочной технике и может быть пользовано для электродуговой наплавки.

Известен способ электродуговой сварки и наплавки деталей, в том числе тел вращения, заключающийся во вращении детали и в наплавке электродной проволоки на цилиндрическую поверхность вращающейся детали (см. а.с. SU 66582, 1946 г.).

Способ ограничен в возможностях и имеет низкую производительность. Кроме того, подвод тока к проволоке и прижимание ее к детали выполняют медными роликами, которые подключены к сварочному кабелю, что приводит к низкому качеству наплавки.

Известно устройство для наплавки деталей, содержащее кассету с проволокой, которую приводит в движение подающий механизм, и бункер подачи флюса. В этом устройстве от дозатора к выносу электрода проволоки подают порошковый присадочный материал (ППМ). В устройстве для привода подачи ППМ используют движение проволоки. Это ненадежно, поскольку увеличивает нагрузку на подающий механизм проволоки. При этом ППМ на проволоке распределяется неравномерно, что приводит к нестабильным процессам и снижает качество наплавки, а также ведет к повышенным потерям порошка (см. "Инструкцию по автоматической дуговой под флюсом и электрошлаковой сварке с порошковым присадочным металлом (ППМ)" ВСН 375-77, изд. Центральное бюро научно-технической информации, Москва, 1978 г.)

Наиболее близким аналогом является устройство для наплавки деталей с изношенной цилиндрической поверхностью, содержащее привод вращения детали, сварочную головку, включающую кассету с проволокой и механизм подачи проволоки, бункер подачи флюса и узел продольного перемещения, с которым связаны сварочная головка и бункер подачи флюса, источник питания, подключенный к проволоке и к детали для возбуждения электрической дуги и наплавки (см. а.с. SU 1539011, B 23 K 9/04, 1988 г.).

Однако в этом устройстве цилиндрическая деталь консольно скреплена с валом привода, что сложно, приводит к снижению надежности привода и к ограничениям по массе наплавляемой детали. Кроме этого, устройство характеризуется сложностью наплавки на начальном и конечном участках цилиндрической поверхности детали. Дополнительно к этому, наплавка проволокой ограничивает производительность устройства и приводит к снижению маневренности.

В этом устройстве не предусмотрены средства для наплавки деталей различных диаметров, что дополнительно ограничивает возможности устройства.

Задача предложенного технического решения состоит в расширении возможностей устройства при одновременном упрощении, увеличении производительности, повышении надежности и маневренности и улучшении качества наплавки.

Для решения поставленной задачи в предложенном устройстве для наплавки деталей с изношенной цилиндрической поверхностью, содержащем привод вращения детали, сварочную головку, включающую кассету с электродной проволокой и механизм подачи проволоки, бункер подачи флюса и узел продольного перемещения, с которым связаны сварочная головка и бункер подачи флюса, источник питания, подключенный к электродной проволоке и к детали для возбуждения электрической дуги и наплавки, согласно изобретению устройство снабжено бункером с трубкой для подачи порошкового присадочного материала (ППМ) с ферромагнитными свойствами, на выходном конце трубки закреплен с возможностью поворота желоб с прорезью под проволоку для дозирования, обжатия и сглаживания налипшего на проволоку порошка, при этом бункер для подачи ППМ скреплен с узлом продольного перемещения, а деталь соосно установлена на горизонтальной штанге, которая скреплена одним концом с валом привода, а второй конец штанги установлен на дополнительной опоре с образованием подшипника скольжения, причем дополнительная опора выполнена из графита, а деталь подключена к источнику питания через дополнительную опору.

Кроме того, в предложенном устройстве для наплавки деталей с изношенной цилиндрической поверхностью, согласно изобретению узел продольного перемещения образован тележкой, несущей стойку, и скрепленным со стойкой кронштейном, тележка установлена на направляющих, расположенных на станине параллельно оси цилиндрической детали и снабжена винтовым приводом, а механизм подачи проволоки, бункер подачи флюса и бункер подачи ППМ связаны с тележкой узла продольного перемещения через кронштейн и стойку.

Кроме того, в предложенном устройстве для наплавки деталей с изношенной цилиндрической поверхностью, согласно изобретению кронштейн закреплен на стойке через средство для изменения и фиксирования вертикальных положений для наплавки деталей разных диаметров.

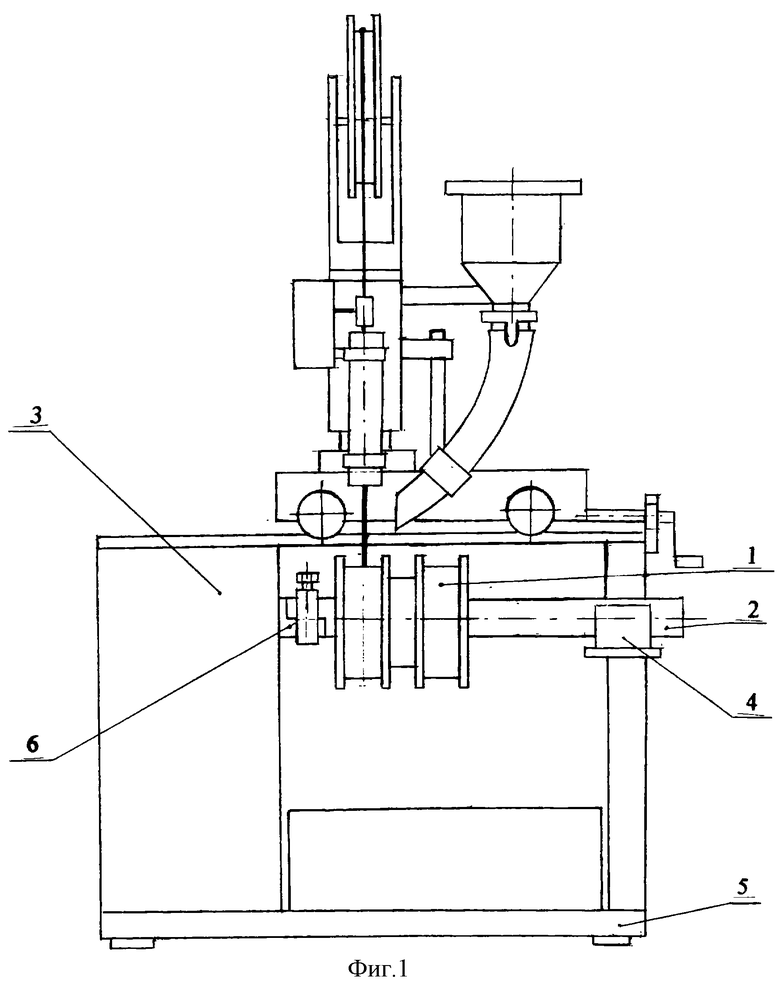

На фиг.1 показана конструктивная схема устройства для наплавки деталей с цилиндрической поверхностью (вид спереди).

На фиг.2 показана конструктивная схема устройства для наплавки деталей с цилиндрической поверхностью (вид сбоку).

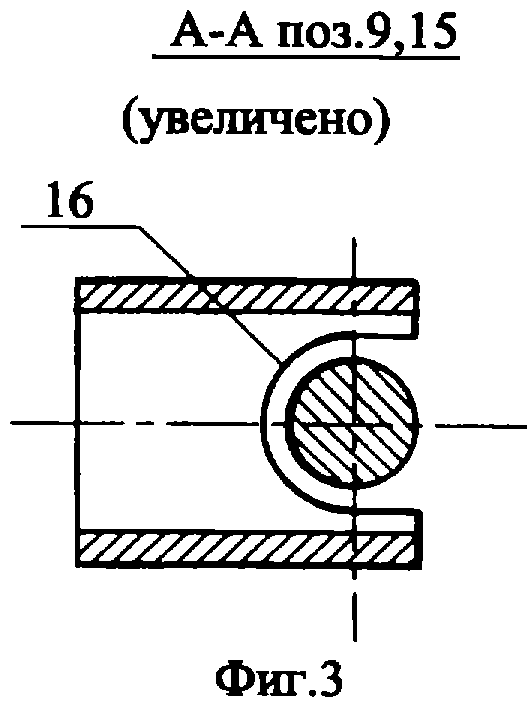

На фиг.3 показано сечение по А-А желоба, который выполнен с прорезью под проволоку и связан с возможностью поворота с выходным концом трубки бункера для подачи ППМ.

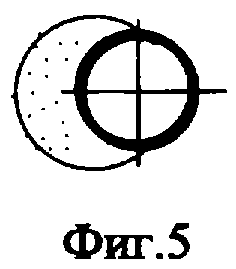

На фиг. 4 показано осаждение ППМ на проволоку в известном устройстве с дозатором и без желоба.

На фиг.5 показано осаждение ППМ на проволоку в предложенном устройстве.

Восстанавливаемая цилиндрическая деталь 1 закреплена на горизонтальной штанге 2.

Привод 3 вращения детали 1 и дополнительная опора 4 для крепления штанги 2 установлены на станине 5. Штанга 2 одним концом скреплена с выходным валом 6 привода 3 вращения. Другой конец штанги 2 закреплен на дополнительной опоре 4 и образует с ней подшипник скольжения.

Сварочная головка 7 включает кассету 8 с электродной проволокой 9 и механизм подачи 10 проволоки.

На бункере подачи флюса 11 закреплен шланг 12, предназначенный для подачи флюса в зону сварки.

Предложенное устройство снабжено бункером 13 с трубкой 14 для подачи порошкового присадочного материала (ППМ) с ферромагнитными свойствами. На выходном конце трубки 14 закреплен с возможностью поворота желоб 15 с прорезью 16 под проволоку 9, предназначенный для дозирования, обжатия и сглаживания налипшего на проволоку порошка.

Узел продольного перемещения 17 включает тележку 18, несущую стойку 19 и скрепленный со стойкой 19 кронштейн 20. Кронштейн 20 может быть скреплен со стойкой через средство для изменения и фиксирования вертикальных положений 21.

Тележка 18 установлена на направляющих 22, расположенных на станине 5, и перемещается от винтового привода 181.

Механизм подачи проволоки 10, бункер 14 с трубкой 15 для подачи ППМ и бункер 12 подачи флюса связаны с тележкой 19 узла продольного перемещения 18 через кронштейн 20 и стойку 19 или могут быть связаны через кронштейн 20, средство для изменения и фиксирования вертикальных положений 21 и стойку 19.

Стойка 19 может быть скреплена с тележкой 18 через ползун 23, который установлен на тележке 18 с возможностью перемещения по горизонтальной плоскости перпендикулярно оси детали 1.

Дополнительная опора 4 выполнена из графита. Источник питания 24 подключен к электродной проволоке 9 и через дополнительную опору к детали 1 для возбуждения электрической дуги и наплавки.

Устройство работает следующим образом.

При наплавке цилиндрическую деталь 1 соосно закрепляют на горизонтальной штанге 2, один конец которой скрепляют с выходным валом 6 привода 3 вращения. Другой конец штанги 2 устанавливают на дополнительной опоре 4, которая выполнена из графита, чем обеспечивается повышение надежности токосъема. Дополнительная опора образует со штангой 2 подшипник скольжения. Этим достигается снижение нагрузки на вал привода и повышение надежности работы устройства при одновременном расширении технологических возможностей.

При наплавке от источника питания 24 подается сварочный ток и между вылетом электрода из проволоки 9 и деталью 1 возбуждается дуга и на цилиндрической поверхности детали выполняется наплавка валиков по кольцу. В процессе наплавки привод 3 вращает цилиндрическую деталь 1, закрепленную на штанге 2, относительно горизонтальной оси и после замыкания каждого кольцевого валика тележка 18, перемещаясь от винтового привода 181, передвигает сварочную головку 7 на заданную величину смещения для наплавки следующего валика и это повторяется до полного покрытия валиками наплавляемой поверхности. От бункера 11 подачи флюса через шланг 12 к наплавляемой поверхности подают флюс.

Из бункера 13 по трубке 14 к электродной проволоке 9 самотеком подают ППМ с ферромагнитными свойствами. На выходном конце трубки 14 закреплен с возможностью поворота желоб 15 с прорезью 16 под проволоку 9. При горизонтальном положении желоб перекрывает выход ППМ из трубки 14. При наклоне желоба ППМ под воздействием магнитного поля движется к электродной проволоке и налипает на нее. Количество налипшего ППМ дозируется прорезью 16, стенки которой служат для равномерного распределения и уплотнения (сглаживания и обжатия) ППМ по поверхности проволоки. Это позволяет упростить устройство, повысить надежность работы. При этом повышается стабильность увеличивается маневренность и улучшается качество наплавки.

Одновременно с вращением детали 1 перемещается тележка 18 узла продольного перемещения 17. На тележке 18 закреплена стойка 19, на которой закреплен кронштейн 20. Перемещение тележки 18 выполняется по направляющим 22, установленным на станине 5 параллельно оси цилиндрической детали 1. При этом в соответствии с движением тележки 18 перемещается механизм подачи проволоки 10. Параллельно оси цилиндрической детали перемещаются бункер 13 с трубкой 14 для подачи ППМ и бункер подачи флюса 11, которые связаны с тележкой 18 узла продольного перемещения 17 через кронштейн 20 и стойку 19. Этим достигается улучшение синхронизации подачи проволоки, флюса и ППМ в соответствии с вращением детали к месту наплавки и повышение качества наплавки.

В устройстве предусмотрена подача проволоки и флюса, а также ППМ в направлении, перпендикулярном оси детали. Для этого стойка 19 скреплена с тележкой 18 через ползун 23, установленный на тележке 18 с возможностью соответствующего перемещения.

Закрепление кронштейна 20 на различных по высоте положениях относительно стойки 19 достигается средством для изменения и фиксирования вертикальных положений 21, что позволяет производить наплавку на детали различных диаметров и расширяет функциональные возможности устройства.

Технико-экономический эффект предложенного технического решения состоит в расширении эксплуатационных возможностей при наплавке деталей с изношенной цилиндрической поверхностью при одновременном снижении стоимости производительности и повышении качества наплавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ ДЕТАЛЕЙ, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ | 2005 |

|

RU2277460C1 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ ИЗНОШЕННОЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ | 2005 |

|

RU2291035C1 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ ЛЕЖАЧИМ ЭЛЕКТРОДОМ ПРИ ВОССТАНОВЛЕНИИ ИЗНОШЕННЫХ ДЕТАЛЕЙ | 2002 |

|

RU2205097C1 |

| СПОСОБ НАПЛАВКИ ЛЕЖАЧИМ ЭЛЕКТРОДОМ | 2003 |

|

RU2243867C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ БУРИЛЬНОЙ ТРУБЫ | 2006 |

|

RU2308365C1 |

| Сварочный трактор | 1989 |

|

SU1712116A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2009 |

|

RU2403138C1 |

| Способ износостойкой наплавки | 1990 |

|

SU1804980A1 |

| Установка для наплавки торцов зубьев шестерен | 1988 |

|

SU1593820A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ И НАПЛАВКИ | 1991 |

|

RU2070492C1 |

Изобретение относится к сварочной технике и может быть использовано при восстановлении цилиндрических деталей. Сварочная головка включает кассету с электродной проволокой и механизм подачи проволоки. Узел продольного перемещения связан со сварочной головкой и бункером подачи флюса. Источник питания подключен к электродной проволоке и детали для возбуждения электрической дуги и наплавки. Бункер имеет трубку для подачи порошкового присадочного материала (ППМ) с ферромагнитными свойствами. Желобом с прорезью под проволоку закреплен на выходном конце трубки с возможностью поворота для дозирования, обжатия и сглаживания налипшего на проволоку ППМ. Горизонтальная штанга предназначена для соосной установки детали. Дополнительная опора выполнена в виде подшипника скольжения из графита, посредством которого источник питания подключен к детали. Бункер для подачи ППМ скреплен с узлом продольного перемещения. Горизонтальная штанга одним концом скреплена с валом привода вращения детали, и второй ее конец установлен на дополнительной опоре. Устройство является более надежным в работе, позволяет осуществлять наплавку с большей производительностью и высокого качества. 2 з.п.ф-лы, 5 ил.

| Способ дуговой наплавки под флюсом цилиндрических изделий | 1988 |

|

SU1539011A1 |

| Устройство для наплавки под слоем флюса | 1988 |

|

SU1590268A1 |

| Установка для электродуговой наплавки цилиндрических неравномерно изношенных деталей | 1988 |

|

SU1539010A1 |

| Устройство для наплавки проушин траков гусеничных машин | 1961 |

|

SU144925A1 |

| Устройство для хранения сельскохозяйственной продукции | 1991 |

|

SU1811774A1 |

Авторы

Даты

2003-11-10—Публикация

2002-11-15—Подача