Изобретение относится к сварке, а именно к устройствам для наплавки при восстановлении плоских поверхностей изношенных деталей, например звеньев гусениц тракторов.

Известно восстановление изношенных деталей лежачими электродами, которые располагают на наплавляемой поверхности через слой изолирующего флюса, а электрод и деталь подсоединяют к источнику питания (см. пат. RU 2133177, кл. В 23 К 9/04, 1999 г.).

Однако такая наплавка ограничена в возможностях и характеризуется пониженной производительностью.

Наиболее близким аналогом является устройство для наплавки лежачим электродом при восстановлении изношенных деталей, содержащее фиксаторы восстанавливаемой детали, токоподвод и электрододержатель с электродом (см. а.с. SU 144925, кл. В 23 К 9/04, 1961 г.).

Это устройство ненадежно, имеет ограниченные технологические возможности и не рассчитано на быструю замену узлов, что приводит к снижению маневренности, к неудобствам эксплуатации и к увеличению времени ремонта.

Кроме того, в известных устройствах не предусмотрена возможность перемещения лежачего электрода вдоль наплавляемой поверхности и невозможна его фиксация над любой точкой наплавки в случае технологической необходимости. Это снижает качество наплавки.

Задачей предложенного технического решения является увеличение мобильности и производительности устройства, расширение его технологических возможностей при одновременном повышении удобств эксплуатации, улучшении качества наплавляемой поверхности, упрощении и увеличении надежности.

Для решения поставленной задачи предложенное устройство для наплавки лежачим электродом при восстановлении изношенных деталей, содержащее фиксаторы восстанавливаемой детали, токоподвод и электрододержатель с электродом, согласно изобретению снабжено поворотным столом со станиной и консолями, одна из которых шарнирно закреплена на станине стола с возможностью поворота относительно вертикальной оси, наплавочными камерами и флюсобункером, а электрододержатель и наплавочные камеры выполнены в виде унифицированных модулей, причем электрододержатель установлен на шарнирно закрепленной консоли, которая имеет средство последовательной фиксации электрододержателя над одной из наплавочных камер при проведении наплавки, а наплавочные камеры равномерно расположены на поворотном столе и закреплены на соответствующих консолях, при этом каждая из наплавочных камер имеет днище, вертикальные направляющие и заднюю и переднюю подвижную стенки, передняя стенка каждой камеры установлена в вертикальных направляющих с упором в днище, расположенное с наклоном к передней стенке, фиксаторы восстанавливаемых деталей закреплены на задней стенке каждой из наплавочных камер и выполнены в виде неподвижного и подвижного кронштейнов, а токоподвод выполнен в виде графитовой пластины, закрепленной на неподвижном кронштейне, и имеет прижимной поворотный кулачок и винт, связанный с кулачком, кулачок размещен под неподвижным кронштейном, а винт встроен в заднюю стенку камеры с возможностью поворота для прижима графитового токоподвода к детали.

Кроме того, согласно изобретению консоль электрододержателя имеет закрепленную на ней горизонтальную направляющую с ползуном, на котором установлен электрододержатель, а ползун снабжен винтом для поджатия к нему электрододержателя.

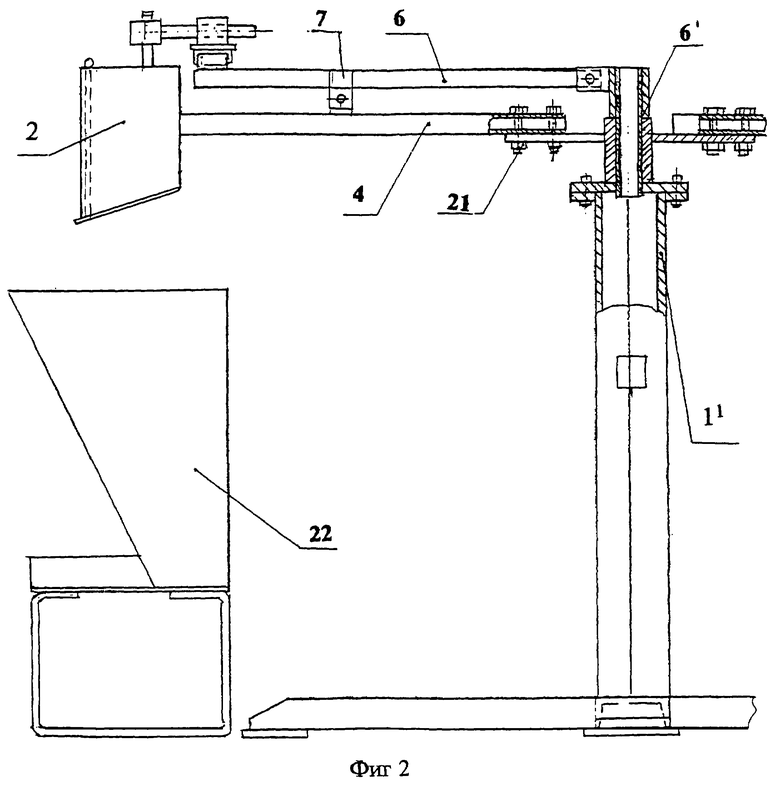

На фиг.1 показано предложенное устройство - вид сверху.

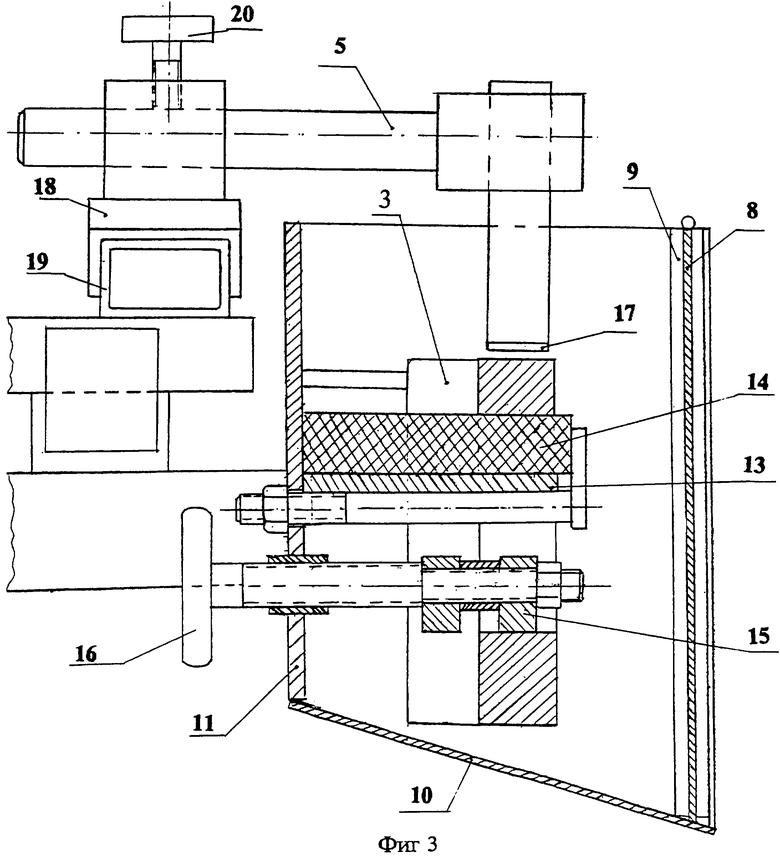

На фиг.2 показано предложенное устройство - вид сбоку.

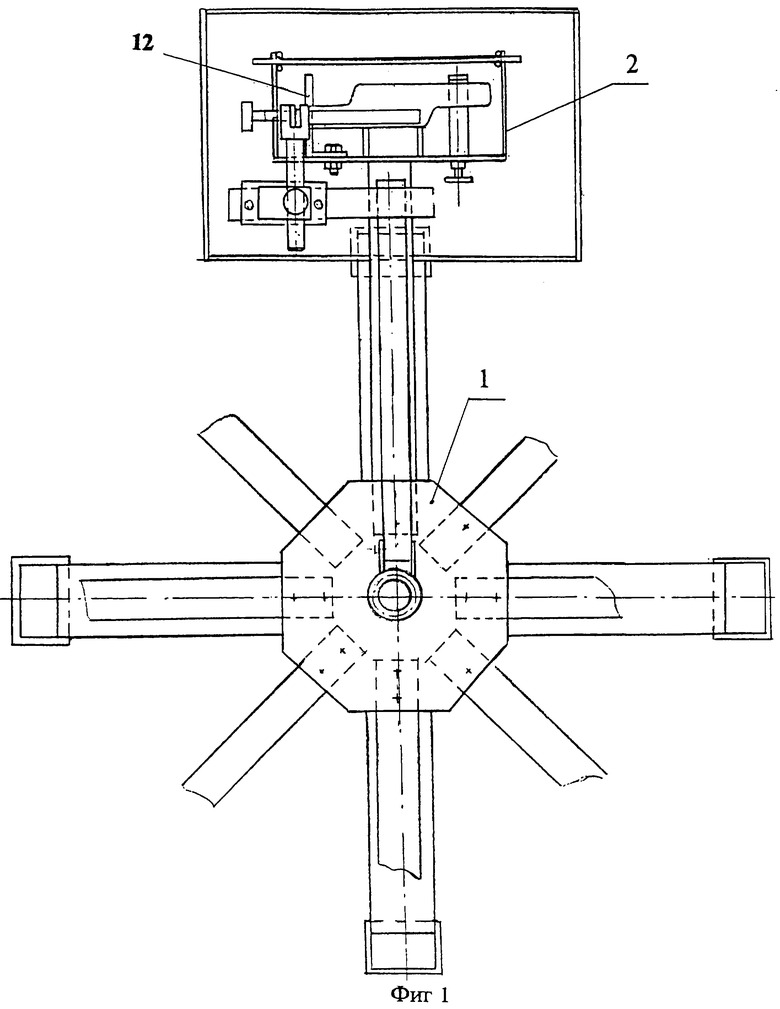

На фиг. 3 приведен разрез наплавочной камеры и показано расположение электрододержателя с лежачим электродом над наплавочной камерой.

Устройство содержит поворотный стол 1 со станиной 11. На поворотном столе 1 равномерно установлены наплавочные камеры 2 для размещения деталей 3. Наплавочные камеры 2 закреплены на соответствующих консолях 4 поворотного стола 1.

Наплавочные камеры 2 и электрододержатель 5 выполнены в виде унифицированных модулей, предназначенных для наплавки различных деталей.

Электрододержатель 5 установлен на консоли 6, шарнирно закрепленной на станине 11 стола 1 с возможностью поворота относительно вертикальной оси, например, с помощью закрепленной на консоли 6 и соосно связанной со станиной втулки 61 (см. фиг.2). Консоль 6 снабжена средством последовательной фиксации электрододержателя над одной из наплавочных камер при проведении наплавки.

Каждая из наплавочных камер 2 выполнена с подвижной передней стенкой 8, которая закреплена в вертикальных направляющих 9 наплавочной камеры 2 с упором в днище 10. Днище 10 расположено с наклоном к передней стенке 8. На задней стенке 11 внутри камеры 2 закреплены фиксаторы восстанавливаемой детали 3, которые выполнены в виде подвижного и неподвижного кронштейнов 12, 13. На неподвижном кронштейне 13 закреплен токоподвод 14, который выполнен в виде графитовой пластины. Под кронштейном 13 закреплен прижимной кулачок 15, управляемый винтом 16, встроенным в заднюю стенку 11 камеры с возможностью поворота для прижатия графитовой пластины токоподвода 14 к детали 3 во время наплавки.

Электрододержатель 5 лежащего электрода 17 установлен на ползуне 18, расположенном на горизонтальной направляющей 19, которая закреплена на консоли 6 электрододержателя 5 и ориентирована вдоль наплавляемой поверхности детали. Ползун 18 снабжен винтом поджатия 20 электрододержателя 5 к ползуну.

Наплавочные камеры 2 скреплены с консолями 4 поворотного стола 1, например, резьбовым соединением 21. Флюсобункер 22 предназначен для ссыпания флюса.

Работа устройства.

На поворотном столе 1 устанавливают комплект наплавочных камер 2 и соответствующий электрододержатель 5, подобранный для наплавки деталей 3 определенного типа. Наплавочные камеры 2 и электрододержатель 5 выполнены в виде унифицированных модулей, которые рассчитаны на наплавку деталей определенного вида и связаны с поворотным столом с возможностью легкой замены. Это позволяет увеличить мобильность, повысить производительность и расширить технологические возможности устройства.

Наплавочные камеры 2 закрепляют на консолях 4 поворотного стола 1, например, легко разъемным резьбовым соединением 21. Электрододержатель 5 с консолью 6 шарнирно закрепляют на станине 1 стола с возможностью поворота относительно вертикальной оси, например, с помощью установленной соосно станине 11 и закрепленной на консоли втулки 61. Этим достигается сокращение времени переустановки комплектов модулей и увеличение удобства эксплуатации.

При повороте стола 1 наплавочные камеры 2 последовательно одна за другой устанавливаются в рабочую позицию для наплавки и восстановления изношенных деталей. Электрододержатель 5 устанавливают над наплавочной камерой, в которой будут производить наплавку, и фиксируют средством фиксации 7.

Переднюю стенку 8 наплавочной камеры 2 перемещают вверх по вертикальным направляющим 9 и снимают, а деталь 3 устанавливают в наплавочную камеру 2 на фиксаторы, которые выполнены в виде подвижного и неподвижного кронштейнов 12, 13 и закреплены на задней стенке 11 камеры. При повороте винта 16 и связанного с ним кулачка 15 деталь 3 плотно прижимается к графитовой пластине токоподвода 14. Это позволяет увеличить надежность при одновременном повышении удобства эксплуатации.

Кронштейн 12 выполнен подвижным и может изменить положение относительно неподвижного кронштейна 13, что позволяет расширить технологические возможности устройства и позволяет производить наплавку деталей различных размеров.

Затем передняя стенка 8 по вертикальным направляющим 9 камеры 2 опускается вниз до упора в днище 10.

Закрепленный в электрододержателе 5 лежачий электрод 17 устанавливается над изношенным участком детали 3. Деталь 3 засыпается флюсом до уровня электрода 17. На электрод 17 насыпают дополнительно присадочный металл в виде порошка, которым начальная часть электрода 17 замыкается с деталью 3, что позволяет обеспечить электрический контакт, а в наплавочную камеру 2 досыпают флюс. После включения источника питания (на чертеже не показан) между электродом 17 и восстанавливаемой деталью 3 образуется дуга в том месте, где электрод 17 замкнут порошковым присадочным металлом с деталью 3 и происходит самопроизвольное плавление электрода 17.

В случае необходимости устранения технологических дефектов электрододержатель с лежачим электродом 17 можно переместить и закрепить винтом поджатия 20 электрододержателя к ползуну над требуемой точкой наплавляемой поверхности. Для этого ползун 18, на котором установлен электрододержатель 5, нужно передвинуть по горизонтальной направляющей 19. Этим достигается повышение качества наплавки и повышение удобства эксплуатации.

После окончания наплавки стол 1 поворачивают, наплавочную камеру 2 с восстанавливаемой деталью 3 устанавливают в положение "остывания" и приступают к наплавке следующей детали по той же технологии. Следующую изношенную деталь устанавливают в другую наплавочную камеру 2, а электрод 5 устанавливают над участком наплавки следующей детали. Так последовательно наплавляют все детали.

Перед выемкой наплавленных деталей в каждой наплавочной камере по вертикальным направляющим 9 поднимают переднюю стенку 8, и флюс легко ссыпается по днищу 10 в флюсобункер 22. Винтом 16, встроенным в заднюю стенку 11 камеры, поворачивают кулачок 15 и освобождают восстановленные детали, которые укладывают в контейнер (на чертеже не показан). Этим достигается упрощение устройства по сравнению с известными аналогами и повышение эксплуатационной надежности.

Для восстановления партии изношенных деталей другого типа достаточно на поворотном столе поменять комплект унифицированных модулей наплавочных камер и электрододержателя на комплект для других деталей. При этом установку комплектов других деталей выполняют точно так же. Этим достигается увеличение мобильности и производительности устройства.

Технико-экономический эффект состоит в увеличении мобильности и производительности устройства, в расширении его технологических возможностей, в упрощении и в увеличении эксплуатационной надежности при одновременном повышении удобства эксплуатации и увеличении качества наплавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ ДЕТАЛЕЙ С ИЗНОШЕННОЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТЬЮ | 2002 |

|

RU2215625C1 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ ИЗНОШЕННОЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ | 2005 |

|

RU2291035C1 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ ДЕТАЛЕЙ, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ | 2005 |

|

RU2277460C1 |

| СПОСОБ НАПЛАВКИ ЛЕЖАЧИМ ЭЛЕКТРОДОМ | 2003 |

|

RU2243867C1 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ ИЗНОШЕННЫХ ДЕТАЛЕЙ | 2002 |

|

RU2209130C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ БУРИЛЬНОЙ ТРУБЫ | 2006 |

|

RU2308365C1 |

| УСТАНОВКА ДЛЯ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ | 1999 |

|

RU2154562C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ | 2002 |

|

RU2205099C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ | 2002 |

|

RU2205098C1 |

| УСТАНОВКА ДЛЯ НАПЛАВКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1994 |

|

RU2111839C1 |

Изобретение относится к сварочному оборудованию и может найти применение при ремонте и восстановлении изношенных деталей наплавкой. Наплавочные камеры и электрододержатель выполнены в виде унифицированных модулей. Электрододержатель установлен на шарнирно закрепленной консоли, которая имеет средство последовательной фиксации электрододержателя над одной из наплавочных камер при проведении наплавки. Наплавочные камеры равномерно расположены на поворотном столе и закреплены на соответствующих консолях. Каждая из наплавочных камер имеет днище, вертикальные направляющие и заднюю и переднюю подвижную стенки. Передняя подвижная стенка каждой камеры установлена в вертикальных направляющих с упором в днище, расположенное с наклоном к передней стенке. Фиксаторы восстанавливаемых деталей закреплены на задней стенке каждой из наплавочных камер. Токоподвод выполнен в виде графитовой пластины, закреплен на неподвижном кронштейне и имеет винт и прижимной поворотный кулачок, связанный с винтом. Технический результат состоит в создании простого, мобильного, удобного для эксплуатации и надежного устройства, пригодного для работы в условиях небольших производственных площадей и позволяющего восстанавливать изношенные поверхности колеса земснаряда и других деталей с аналогичными поверхностями износа. 1 з.п.ф-лы, 3 ил.

| Устройство для наплавки проушин траков гусеничных машин | 1961 |

|

SU144925A1 |

| СПОСОБ ДУГОВОЙ ЭЛЕКТРИЧЕСКОЙ СВАРКИ | 1929 |

|

SU20232A1 |

| Сплав наплавки под флюсом ленточным электродом | 1973 |

|

SU513801A1 |

| Способ дуговой сварки | 1986 |

|

SU1470476A1 |

| US 3271553, 06.09.1966 | |||

| Способ переработки отвальных шлаков медеплавильных заводов | 1961 |

|

SU145755A1 |

Авторы

Даты

2003-05-27—Публикация

2002-03-28—Подача