Изобретение относится к машиностроению и может быть использовано в инструментальной промышленности для заточки спиральных сверл, зенкеров, фрез и другого подобного ин- струмента.

Цель изобретения - повышение производительности и точности заточки за счет повышения жесткости устройства.

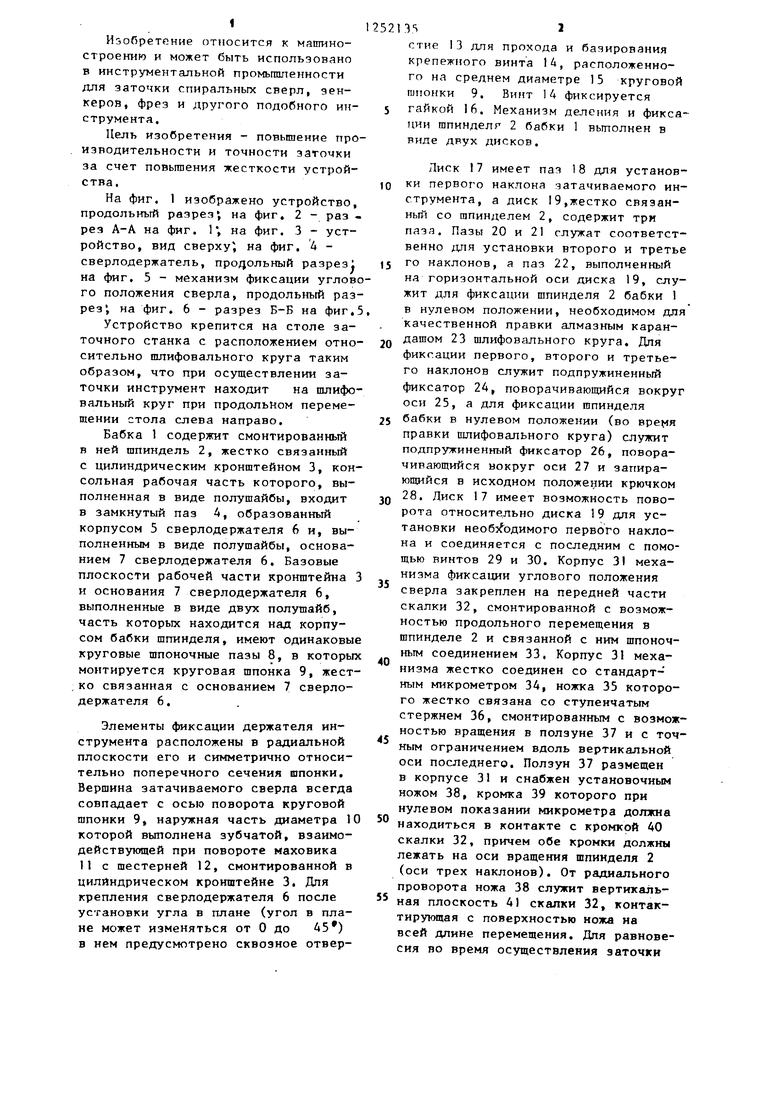

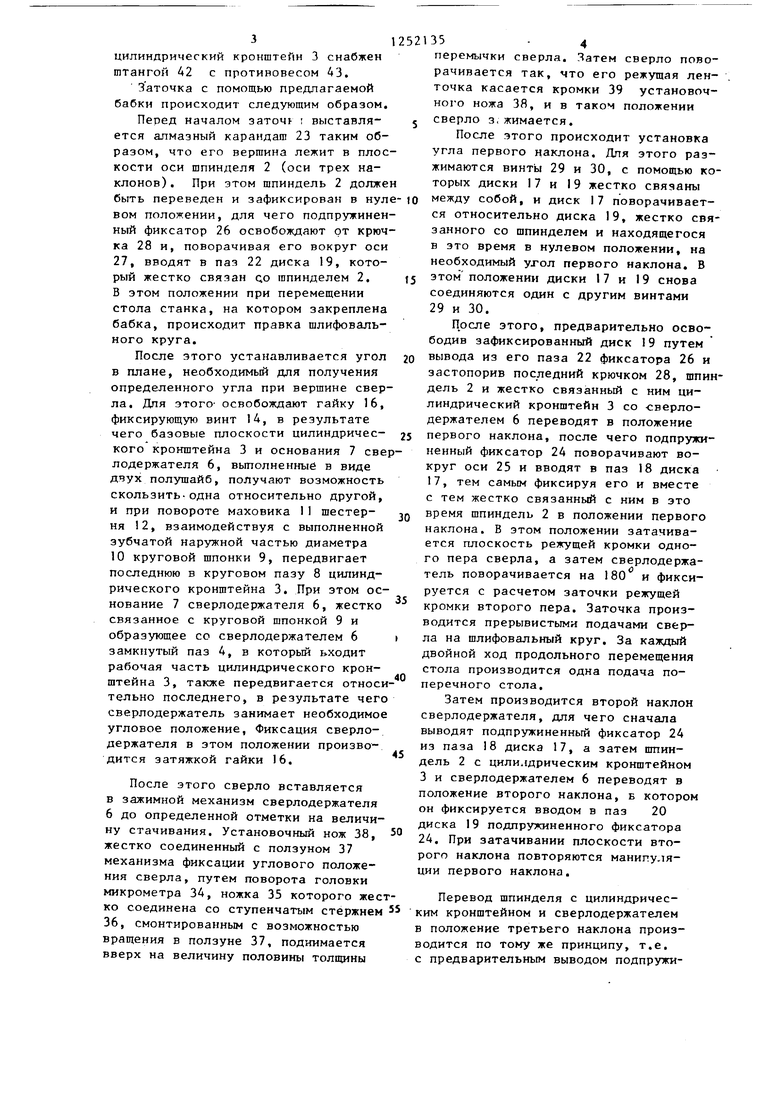

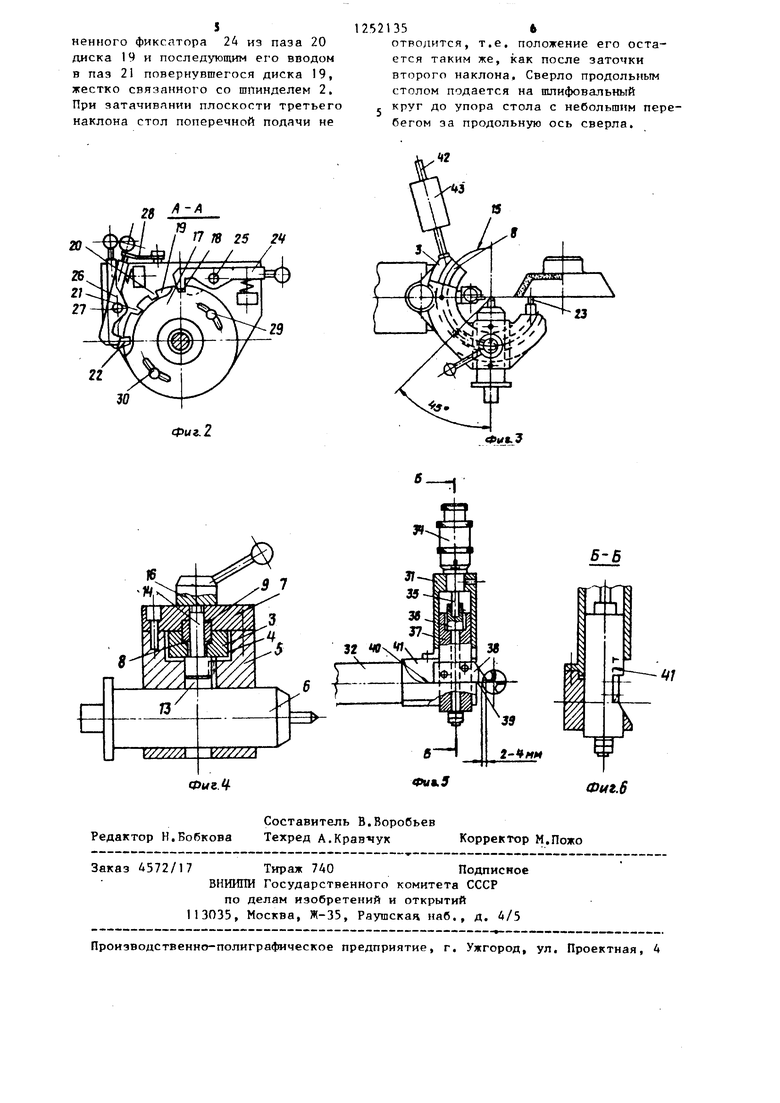

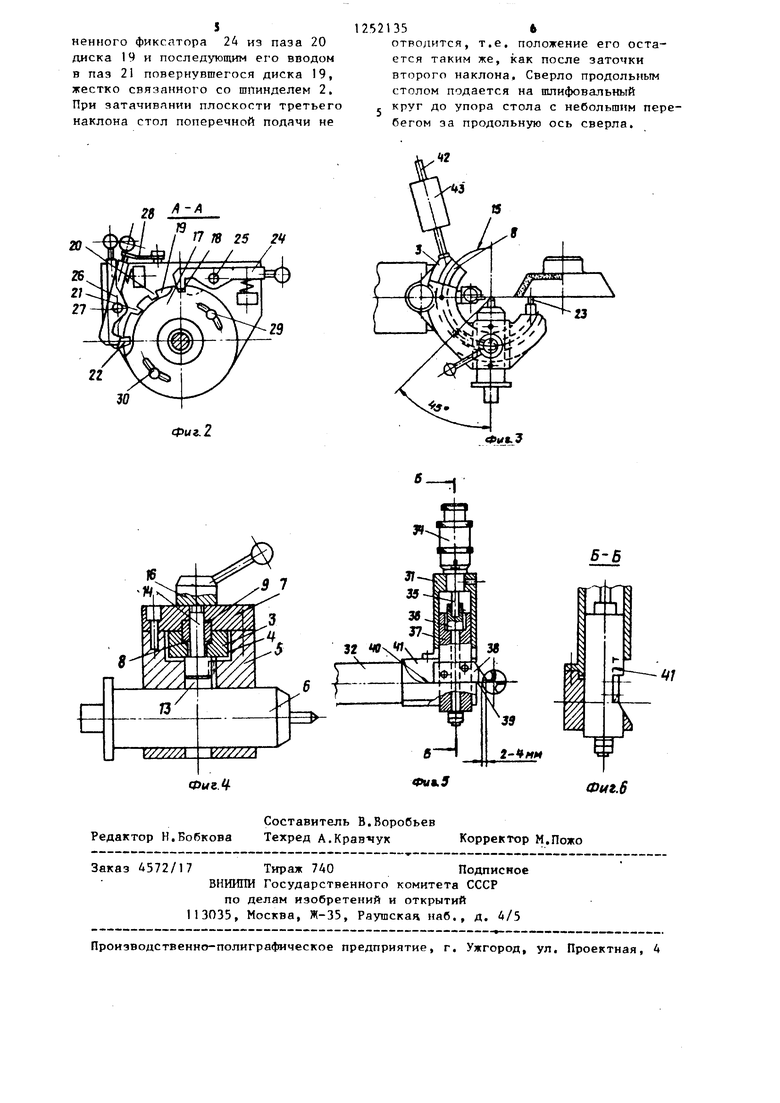

На фиг. 1 изображено устройство, продольный разрез; на фиг, 2 - раз - рез А-А на фиг, 1, на фиг. 3 - устройство, вид сверху , на фиг. Д - сверлодержатель, продольный разрез иа фиг. 5 - механизм фиксации углового положения сверла, продольный разрез , на фиг. 6 - разрез Б-Б на фиг.5

Устройство крепится на столе заточного станка с расположением отно- сительно шлифовального круга таким образом, что при осуществлении заточки инструмент находит на шлифовальный круг при продольном перемещении стола слева направо.

Бабка 1 содержит смонтированный в ней шпиндель 2, жестко связанный с цилиндрическим кронштейном 3, консольная рабочая часть которого, выполненная в виде полушайбы, входит в замкнутый паз 4, образованный корпусом 5 сверлодержателя 6 и, выполненным в виде полушайбы, основанием 7 сверлодержателя 6. Базовые плоскости рабочей части кронштейна и основания 7 сверлодержателя 6, выполненные в виде двух полушайб, часть которых находится над корпусом бабки шпинделя, имеют одинаковые круговые шпоночные пазы 8, в которых монтируется круговая шпонка 9, жестко связанная с основанием 7 сверло- держателя 6.

Элементы фиксации держателя инструмента расположены в радиальной плоскости его и симметрично относительно поперечного сечения шпонки. Вершина затачиваемого сверла всегда совпадает с осью поворота круговой шпонки 9, наружная часть диаметра 1 которой выполнена зубчатой, взаимодействующей при повороте маховика 11 с шестерней 12, смонтированной в цилиндрическом кронштейне 3. Дпя крепления сверлодержателя 6 после установки угла в плане (угол в плане может изменяться от О до А5 ) в нем предусмотрено сквозное отвер3SJ

стие 13 для прохода и базирования крепежного винта 14, расположенного на среднем диаметре 15 круговой шпонки 9. Винт 14 фиксируется гайкой 16. Механизм деления и фиксации шпинделг 2 бабки 1 выполнен в виде двух дисков.

Диск 17 имеет паз 18 для установки первого наклона затачиваемого инструмента, а диск 19,жестко связанный со шпинделем 2, содержит три паза. Пазы 20 и 21 служат соответственно для установки второго и третье го наклонов, а паз 22, выполненный на горизонтальной оси диска 19, служит для фиксации шпинделя 2 бабки 1 в нулевом положении, необходимом для качественной правки алмазным карандашом 23 шлифовального круга. Для фиксации первого, второго и третьего наклонов служит подпружиненный фиксатор 24, поворачивающийся вокруг оси 25, а для фиксации шпинделя бабки в нулевом положении (во вре(4Я правки шлифовального круга) служит подпружиненный фиксатор 26, поворачивающийся вокруг оси 27 и запира- юпдайся в исходном положении крючком 28. Диск 17 имеет возможность поворота относительно диска 19 для установки необ одимого первого наклона и соединяется с последним с помощью винтов 29 и 30. Корпус 31 механизма фиксации углового положения сверла закреплен на передней части скалки 32, смонтированной с возможностью продольного перемещения в шпинделе 2 и связанной с ним шпоночным соединением 33. Корпус 31 механизма жестко соединен со стандартным микрометром 34, ножка 35 которого жестко связана со ступенчатым стержнем 36, смонтированным с возможностью вращения в ползуне 37 и с точным ограничением вдоль вертикальной оси последнего. Ползун 37 размещен в корпусе 31 и снабжен установочным ножом 38, кромка 39 которого при нулевом показании микрометра должна находиться в контакте с кромкой 40 скалки 32, причем обе кромки должны лежать на оси вращения шпинделя 2 (оси трех наклонов). От радиального проворота ножа 38 служит вертихаль- ная плоскость 41 скалки 32, контактирующая с поверхностью ножа на всей длине перемещения, Дпя равновесия во время осуществления заточки

цилиндрический кронштейн 3 снабжен штангой 42 с противовесом A3.

Заточка с помощью предлагаемой бабки происходит следующим образом.

Перед началом заточк i выставля- ется алмазный карандаш 23 таким образом, что его вершина лежит в плоскости оси шпинделя 2 (оси трех наклонов). При этом шпиндель 2 долже быть переведен и зафиксирован в нул вом положении, для чего подпружиненный фиксатор 26 освобождают от крючка 28 и, поворачивая его вокруг оси 27, вводят в паз 22 диска 19, который жестко связан QO шпинделем 2. В этом положении при перемещении стола станка, на котором закреплена бабка, происходит правка шлифовального круга.

После этого устанавливается угол в плане, необходимьй для получения определенного угла при вершине сверла. Дпя этого- освобождают гайку 16, фиксирующую винт 14, в результате чего базовые плоскости цилиндрического кронштейна 3 и основания 7 све лодержателя 6, выполненные в виде дчух полушайб, получают возможность скользить-одна относительно другой, и при повороте маховика 11 шестерня 12, взаимодействуя с выполненной зубчатой наружной частью диаметра 10 круговой шпонки 9, передвигает последнюю в круговом пазу 8 цилиндрического кронштейна 3. При этом основание 7 сверлодержателя 6, жестко связанное с круговой шпонкой 9 и образующее со сверлодержателем 6 замкнутый паз 4, в который ьходит рабочая часть цилиндрического кронштейна 3, также передвигается относительно последнего, в результате чего сверлодержатель занимает необходимое угловое положение. Фиксация сверло- держателя в этом положении произво дится затяжкой гайки 16.

После этого сверло вставляется в зажимной механизм сверлодержателя 6 до определенной отметки на величину стачивания. Установочный нож 38, жестко соединенный с ползуном 37 механизма фиксации углового положения сверла, путем поворота головки микрометра 34, ножка 35 которого жеско соединена со ступенчатым стержнем 36, смонтированным с возможностью вращения в ползуне 37, поднимается вверх на величину половины толщины

f5

20

5 -ю -252135 - 4

перемычки сверла. Затем сверло поворачивается так, что его режущая ленточка касается кромки 39 установочного ножа 38, и в таком положении 5 сверло 3, жимается.

После этого происходит установка угла первого наклона. Для этого разжимаются винты 29 и 30, с помощью которых диски I7 и I9 жестко связаны между собой, и диск 17 поворачивается относительно диска 19, жестко связанного со шпинделем и находящегося в это время в нулевом положении, на необходимый угол первого наклона. В этом положении диски 17 и 19 снова соединяются один с другим винтами 29 и 30.

Цосле этого, предварительно освободив зафиксированный диск 19 путем вывода из его паза 22 фиксатора 26 и застопорив последний крючком 28, шпиндель 2 и жестко связанньй с ним цилиндрический кронштейн 3 со -сверло- держателем 6 переводят в положение первого наклона, после чего подпружиненный фиксатор 24 поворачивают вокруг оси 25 и вводят в паз 18 диска 17, тем самым фиксируя его и вместе с тем жестко связанный с ним в это время шпиндель 2 в положении первого наклона. В этом положении затачивается плоскость режущей кромки одного пера сверла, а

25

30

35

40

45

50 55

затем сверлодержатель поворачивается на 180 и фиксируется с расчетом заточки режущей кромки второго пера. Заточка производится прерывистыми подачами сверла на шлифовальный круг. За каждый двойной ход продольного перемещения стола производится одна подача поперечного стола.

Затем производится второй наклон сверлодержателя, для чего сначала выводят подпружиненный фиксатор 24 из паза 18 диска 17, а затем шпиндель 2 с цилил1дрическим кронштейном 3 и сверлодержателем 6 переводят в положение второго наклона, Б котором он фиксируется вводом в паз 20 диска 19 подпружиненного фиксатора 24. При затачивании плоскости второго наклона повторяются манипуляции первого наклона.

Перевод шпинделя с цилиндрическим кронштейном и сверлодержателем в положение третьего наклона производится по тому же принципу, т.е. с предварительным выводом подпружинемного фиксатора 24 из паза 20 диска 19 и последующим его вводом в паз 21 повернувшегося диска 19, жестко связанного со шпинделем 2. При затачивании плоскости третьего наклона стол поперечной подачи не

12521356

отводится, т.е. положение его остается таким же, как после заточки второго наклона. Сверло продольным столом подается на шлифовальный 5 круг до упора стола с небольшим перебегом за продольную ось сверла.

28

А-А J9

П № 25 24

// / / / / I,/ , . .а.

29

2Z

30

фиг. 2

Фтл.

W,

Составитель В.Воробьев Редактор Н.Бобкова Техред А.Кравчук Корректор М.Пожо

Заказ 4572/17 Тираж 7АОПодписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий ПЗПЗЗ, Москва, Ж-35, Раутпскан наб., д. 4/5

Производствеино-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для плоскостной заточки сверл | 1988 |

|

SU1618588A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 2006 |

|

RU2365481C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ РУЧНОЙ ЗАТОЧКИ СВЁРЛ (ВАРИАНТЫ) | 2002 |

|

RU2215639C1 |

| ДВУХПОЗИЦИОННЫЙ ПОЛУАВТОМАТ для ЗАТОЧКИпо | 1969 |

|

SU241252A1 |

| Устройство для заточки сверл | 1979 |

|

SU884968A1 |

| Станок для заточки многолезвийного режущего инструмента | 1989 |

|

SU1682129A1 |

| Заточной станок | 1980 |

|

SU929404A1 |

| Устройство для заточки спиральных сверл | 1984 |

|

SU1237386A1 |

| ПРИБОР ДЛЯ ЗАТОЧКИ СВЕРЛА ШЛИФОВАЛЬНЫМ КРУГОМ | 1996 |

|

RU2100174C1 |

| Устройство для заточки спиральных сверл | 1986 |

|

SU1395463A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Проспект фирмы АВИАК, Франциг, 1970. | |||

Авторы

Даты

1986-08-23—Публикация

1984-06-28—Подача