диаметра. На основании 1 установлена шлифовальная головка с кругом 2. В призме 7 сверлодержателя размещают сверло 8. Сверлодержатель качают вокруг оси I-I, -расположенной в плоскости симметрии базирующей поверхности призмы 7, при этом ось сверла 8 пересекается с осью I-I качания сверлодержателя, что позволяет использовать приспособление без переналадки для заточки сверл различных диаметров. Сверлодержатель посредством толкателя 9, который установлен с возможностью поворота вокруг оси I-I и перемещения вдоль нее, опирается на кулачок, рабочие поверхности которого вьтолнены в виде двух пересекающихся плоскостей. Положение толкателя 9 фиксируется винтом 16, При повороте сверлодержателя контактирую- .щий элемент толкателя 9 перемещается по рабочей поверхности кулачка и за . счет подъема ее на угол л) Сверлодержатель перемещается вдоль оси I-I. Расположение оси I-I под углом с к плоскости ЕЖ круга 2 обеспечивает образование заднего угла на участке задней поверхности зуба, прилегающей к главной режущей кромке сверла 8. При дальнейшем повроте сверлодержателя вокруг оси I-I толкатель 9 контактирует с рабочей поверхностью, при этом на задней поверхности зуба сверла 8 образуется участок с большим задним углом, 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заточки спиральных сверл | 1984 |

|

SU1237386A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ РУЧНОЙ ЗАТОЧКИ СВЕРЛ (ВАРИАНТЫ) | 2008 |

|

RU2389596C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ РУЧНОЙ ЗАТОЧКИ СВЁРЛ (ВАРИАНТЫ) | 2002 |

|

RU2215639C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 2006 |

|

RU2365481C2 |

| Приспособление для заточки спиральных сверл | 1987 |

|

SU1495074A1 |

| Приспособление для плоскостной заточки сверл | 1988 |

|

SU1618588A1 |

| Станок для заточки сверл | 1987 |

|

SU1563941A1 |

| Способ двухплоскостной заточки задней поверхности режущего инструмента | 1986 |

|

SU1423353A1 |

| Устройство для многоплоскостной заточки режущего инструмента | 1984 |

|

SU1252135A1 |

| Насадка на подручник точильного станка для заточки свёрл | 2025 |

|

RU2840339C1 |

Изобретение относится к области станкостроения, касается изготовления металлорежущего инструментс1 и может быть использовано для заточки спиральных сверл с образованием участка задней поверхности при главной режущей кромке, имеющего меньший, по сравнению с остальной задней поверхностью зуба сверла, задний угол. Целью изобретения является повышение производительности обработки путем исключения поднастройки устройства при заточке сверл различного i О) 6 со 00 ел О5 00

Изобретение относится к станко строению, касается изготовления металлорежущего инструмента и может быть использовано для заточки спиральных сверл с образованием участка задней поверхности при главной режущей кромке, имеющего меньший по сравнению с остальной задней поверхностью зуба сверла задний угол.

Целью изобретения является повы- шение производительности обработки путем исключения поднастройки устройства при заточке сверл различных диаметров .

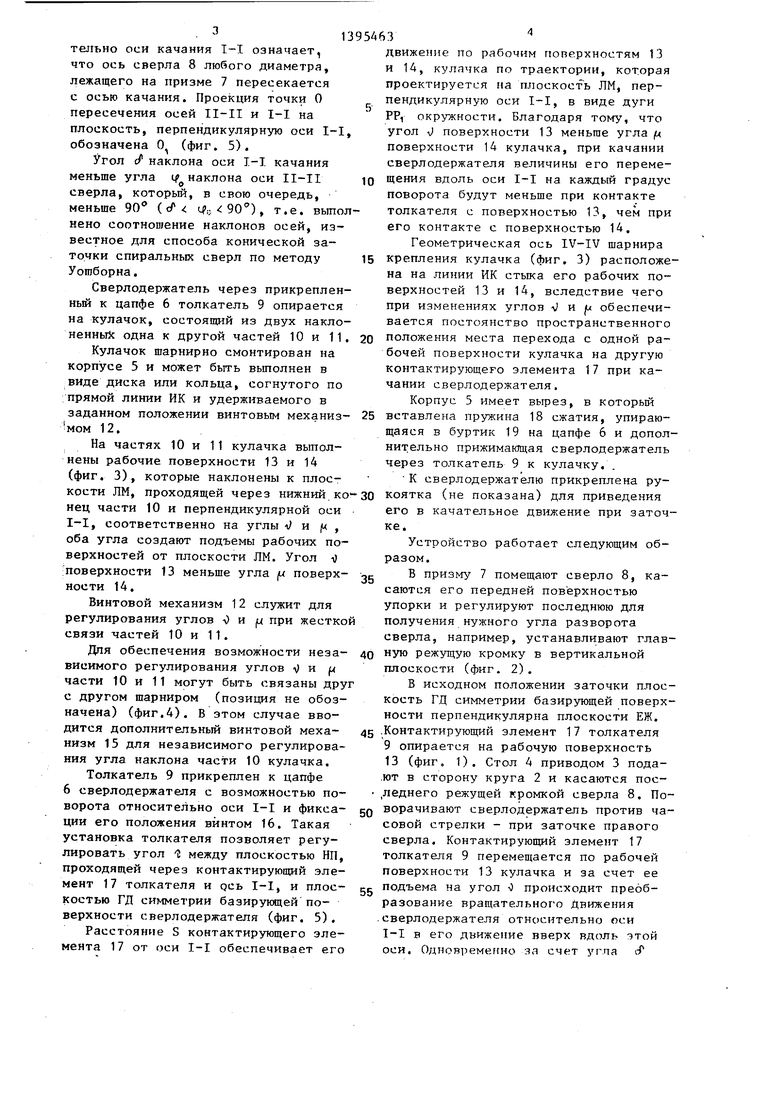

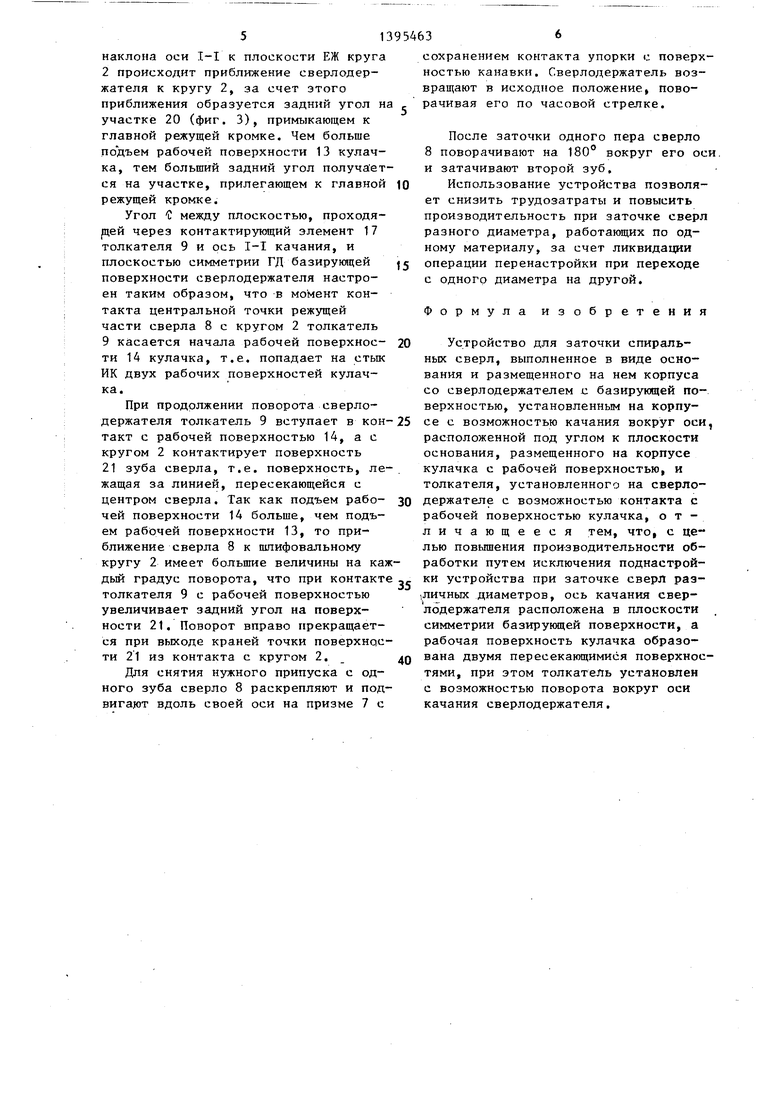

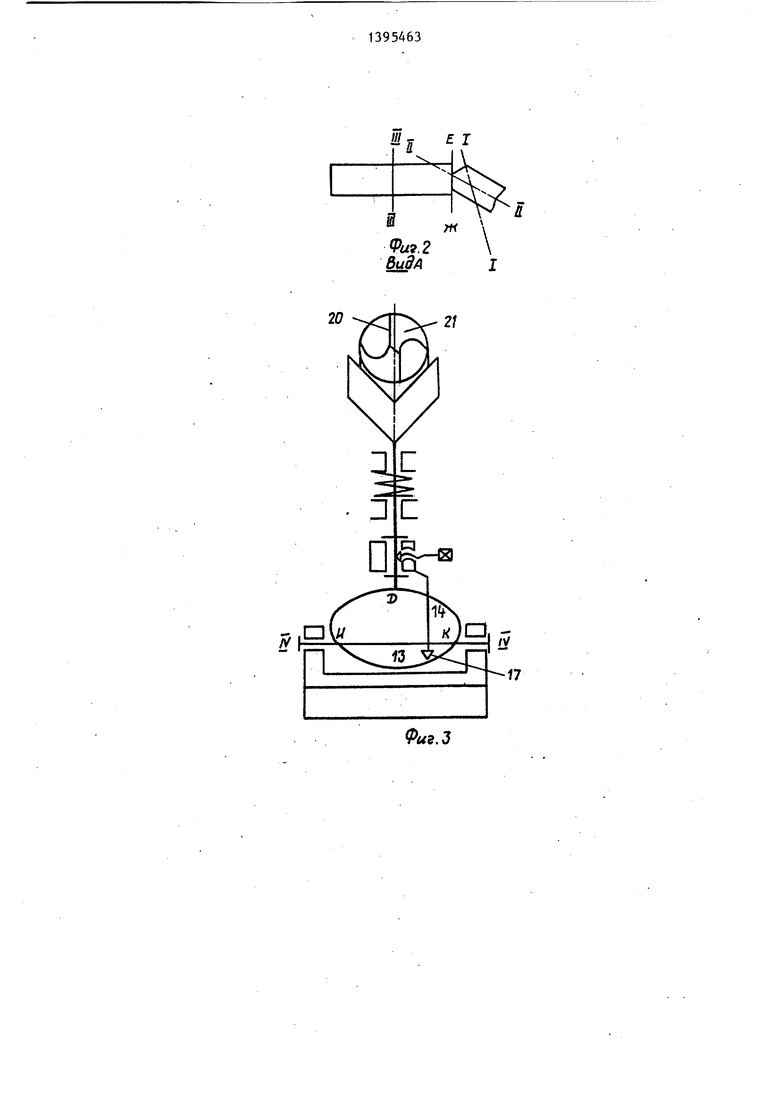

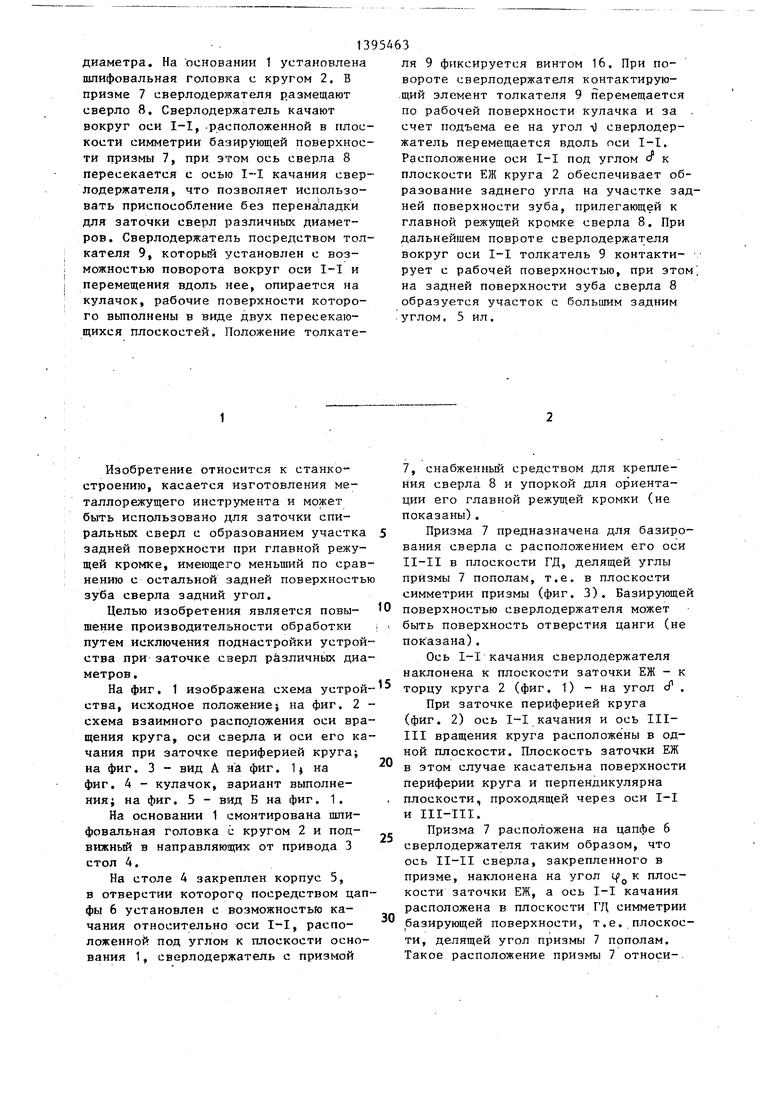

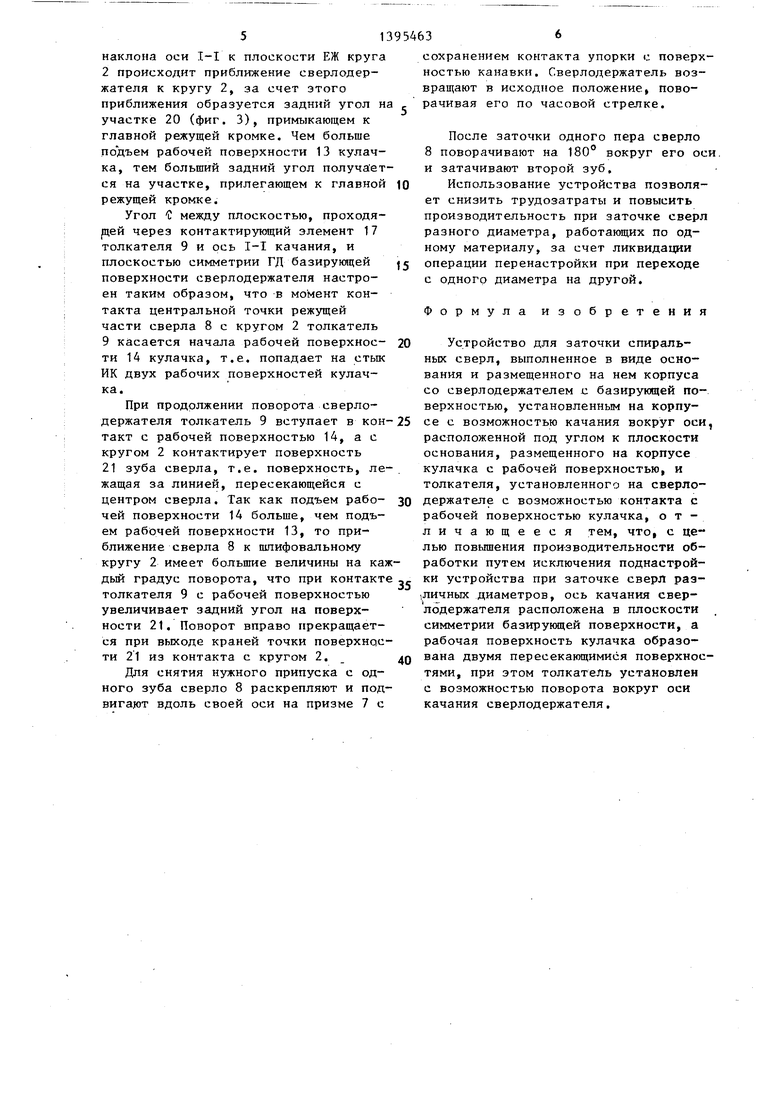

На фиг, 1 изображена схема устройства, исходное положение; на фиг, 2 - схема взаимного расположения оси вращения круга, оси сверла и оси его качания при заточке периферией круга; на фиг. 3 - вид А на фиг. 1 на фиг. 4 - кулачок, вариант выполнения; на фиг, 5 - вид Б на фиг. 1,

На основании 1 смонтирована шлифовальная головка с кругом 2 и подвижный в направляющих от привода 3 стол 4,

На столе 4 закреплен корпус 5, в отверстии KOToporq посредством цапфы 6 установлен с возможностьй качания относительно оси I-I, расположенной под углом к плоскости основания 1, Сверлодержатель с призмой

7, снабженный средством для крепления сверла 8 и упоркой для ориентации его главной режзтцей кромки (не показаны),

Призма 7 предназначена для базирования сверла с расположением его оси II-II в плоскости ГД, делящей углы призмы 7 пополам, т.е. в плоскости симметрии призмы (фиг, 3). Базирующей поверхностью сверлодержателя может быть поверхность отверстия цанги (не показана) ,

Ось I-I качания сверлодержателя наклонена к плоскости заточки ЕЖ - к торцу круга 2 (фиг, 1) - на угол сР .

При заточке периферией круга (фиг. 2) ось I-I качания и ось III- III вращения круга расположены в одной плоскости. Плоскость заточки ЕЖ в этом случае касательна поверхности периферии круга и перпендикулярна плоскости, проходящей через оси I-I и Ill-Ill.

Призма 7 расположена на цапфе 6 сверлодержателя таким образом, что ось II-II сверла, закрепленного в призме, наклонена на угол ip к плоскости заточки ЕЖ, а ось I-I качания расположена в плоскости ГД симметрии базирующей поверхности, т,е. плоскости, делящей угол призмы 7 пополам. Такое расположение призмы 7 относи-.

3

телъно оси качания I-I означает, что ось сверла 8 любого диаметра, лежащего на призме 7 пересекается с осью качания. Проекция точки О пересечения осей II-II и 1-1 на плоскость, перпендикулярную оси I-I, обозначена 0 (фиг. 5).

Угол с/ наклона оси 1-1 качания меньше угла i наклона оси II-II сверла, который, в свою очередь, меньше 90 (сГ q ;; :90 ), т.е. выполвестное для способа конической заточки спиральных сверл по методу Уотборна.

Сверлодержатель через прикрепленный к цапфе 6 толкатель 9 опирается на кулачок, состоящий из двух накло- ненньйс одна к другой частей 10 и 11.

Кулачок шарнирно смонтирован на корпусе 5 и может быть выполнен в виде диска или кольца, согнутого по прямой линии ИК и удерживаемого в заданном положении винтовым механиз- мом 12.

На частях 10 и 11 кулачка выполнены рабочие поверхности 13 и 14 (фиг. 3), которые наклонены к плос1395А63

движение по рабочим поверхностям 13 и 14, кулачка по траектории, которая проектируется на miocKocfb ЛМ, перпендикулярную оси I-I, в виде дуги РР, окружности. Благодаря то, что угол поверхности 13 меньгае угла (4 поверхности 14 кулачка, при качании сверлодержателя величины его переме10 щения вдоль оси I-I на каждый градус поворота будут меньше при контакте толкателя с поверхностью 13, чем при его контакте с поверхностью 14.

Геометрическая ось IV-IV шарнира

15 крепления кулачка Сфиг. 3) расположена на линии ИК стыка его рабочих поверхностей 13 и 14, вследствие чего при изменениях углов V и р обеспечивается постоянство пространственного

20 положения места перехода с одной рабочей поверхности кулачка на другую контактирующего элемента 17 при качании сверлодержателя.

Корпус 5 имеет вырез, в который

25 -вставлена пружина 18 сжатия, упирающаяся в буртик 19 на цапфе 6 и дополнительно прижимающая сверлодержатель через толкатель 9 к кулачку. ,

К сверлодержателю прикреплена рукости ЛМ, проходящей через нижний ко-30 коятка (не показана) для приведения нец части 10 и перпендикулярной оси I-I, соответственно на углы V и |W , оба угла создают подъемы рабочих поверхностей от плоскости ЛМ. Угол -о поверхности 13 меньше угла р поверх- ос ности 14.

Винтовой механизм 12 служит для регулирования углов л) и |U при жесткой связи частей 10 и 11.

Дпя обеспечения возможности неза- 40 У режущую кромку в вертикальной видимого регулирования углов V и р плоскости (фиг. 2). части 10 и 11 могут быть связаны друг с другом шарниром (позиция не обозего в качательное движение при заточ ке.

Устройство работает следующим образом.

В призму 7 помещают сверло 8, касаются его передней поверхностью упорки и регулируют последнюю для получения нужного угла разворота сверла, например, устанавливают глав

В исходном положении заточки плос кость ГД симметрии базирующей поверх ности перпендикулярна плоскости ЕЖ.

начена) (фиг.4). В этом случае вводится дополнительный винтовой меха- 45 .Контактирующий элемент 17 толкателя низм 15 для независимого регулирования угла наклона части 10 кулачка. Толкатель 9 прикреплен к цапфе 6 сверлодержателя с возможностью поворота относительно оси I-I и фикса- gQ ции его положения винтом 16. Такая установка толкателя позволяет регулировать угол 1 между плоскостью НП, проходящей через контактирующий эле9 опирается на рабочую поверхность 13 (фиг. 1). Стол 4 приводом 3 пода- .ют в сторону круга 2 и касаются пос- ,леднего режущей кромкой сверла 8. По ворачивают сверлодержатель против ча совой стрелки - при заточке правого сверла. Контактирующий элемент 17 толкателя 9 перемещается по рабочей поверхности 13 кулачка и за счет ее

мент 17 толкателя и дсь I-I, и плос- gg подъема на угол ) происходит преобкостью ГД симметрии базирующей поверхности сверлодержателя (фиг. 5).

Расстояние S контактирующего элемента 17 от оси I-I обеспечивает его

разование вращательного движения .сверлодержателя отнс)сительно оси I-I в его движение вверх вдоль этой оси. Одновременно за счет угла cf

коятка (не показана) для приведения

его в качательное движение при заточке.

Устройство работает следующим образом.

В призму 7 помещают сверло 8, касаются его передней поверхностью упорки и регулируют последнюю для получения нужного угла разворота сверла, например, устанавливают глав У режущую кромку в вертикальной плоскости (фиг. 2).

В исходном положении заточки плоскость ГД симметрии базирующей поверхности перпендикулярна плоскости ЕЖ.

.Контактирующий элемент 17 толкателя

9 опирается на рабочую поверхность 13 (фиг. 1). Стол 4 приводом 3 пода- .ют в сторону круга 2 и касаются пос- ,леднего режущей кромкой сверла 8. Поворачивают сверлодержатель против часовой стрелки - при заточке правого сверла. Контактирующий элемент 17 толкателя 9 перемещается по рабочей поверхности 13 кулачка и за счет ее

разование вращательного движения .сверлодержателя отнс)сительно оси I-I в его движение вверх вдоль этой оси. Одновременно за счет угла cf

5139

наклона оси I-I к плоскости ЕЖ круга 2 происходит приближение сверлодер- жателя к кругу 2, за счет этого приближения образуется задний угол на участке 20 (фиг. 3), примыкающем к главной режущей кромке. Чем больше подъем рабочей поверхности 13 кулач

ка, тем больший задний угол получа ет- ся на участке, прилегающем к главной режущей кромке.

Угол 1) между плоскостью, проходя- рей через контактирующий элемент 17 толкателя 9 и ось I-I качания, и плоскостью симметрии ГД базирующей поверхности сверлодержателя настроен таким образом, что в момент контакта центральной точки режущей части сверла 8 с кругом 2 толкатель 9 касается начала рабочей поверхнос- ти 14 кулачка, т.е. попадает на стык ИК двух рабочих поверхностей кулачка.

При продолжении поворота сверло- держателя толкатель 9 вступает в кон- такт с рабочей поверхностью 14, а с кругом 2 контактирует поверхность 21 зуба сверла, т.е. поверхность, лежащая за линией, пересекающейся с центром сверла. Так как подъем рабо- чей поверхности 14 больше, чем подъем рабочей поверхности 13, то приближение сверла 8 к шлифовальному кругу 2 имеет большие величины на каждьй градус поворота, что при контакте , ки устройства при заточке сверл раз- толкателя 9 с рабочей поверхностью .личных диаметров, ось качания свер- увеличивает задний угол на поверхности 21. Поворот вправо прекращается при выходе краней точки поверхности 21 из контакта с кругом 2. Q

Для снятия нужного припуска с одного зуба сверло 8 раскрепляют и подвигают вдоль своей оси на призме 7 с

лодержателя расположена в плоскости симметрии базирующей поверхности, а рабочая поверхность кулачка образована двумя пересекающимися поверхностями, при этом толкатель установлен с возможностью поворота вокруг оси качания сверлодержателя.

сохранением контакта упорки с поверхностью канавки. Сверлодержатель возвращают в исходное положение, поворачивая его по часовой стрелке.

После заточки одного пера сверло 8 поворачивают на вокруг его ос и затачивают второй зуб.

Использование устройства позволяет снизить трудозатраты и повысить производительность при заточке сверл разного диаметра, работающих по одному материалу, за счет ликвидации операции перенастройки при переходе с одного диаметра на другой.

Формула изобретения

Устройство для заточки спиральных сверл, выполненное в виде основания и размещенного на нем корпуса со сверлодержателем с базирующей поверхностью, установленным на корпусе с возможностью качания вокруг оси расположенной под углом к плоскости основания, размещенного на корпусе кулачка с рабочей поверхностью, и толкателя, установленного на сверло- держателе с возможностью контакта с рабочей поверхностью кулачка, отличающееся тем, что, с це лью повышения производительности обработки путем исключения поднастройки устройства при заточке сверл раз- .личных диаметров, ось качания свер-

лодержателя расположена в плоскости симметрии базирующей поверхности, а рабочая поверхность кулачка образована двумя пересекающимися поверхностями, при этом толкатель установлен с возможностью поворота вокруг оси качания сверлодержателя.

«/j El

Ж

9u9.2

BudAI

Фие.З

f5

Видб

П

Фиг. 5,

| Устройство для заточки спиральных сверл | 1984 |

|

SU1237386A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-05-15—Публикация

1986-05-05—Подача