Изобретение относится к литейному производству и может быть использовано при изготовлении литейных форм и стержней на поточных механизированных линиях.

Известен рольганг с толкателем, предназначенный для подачи полуформы к механизму срезки, проталкивания полуформы под ножом и отвода полуформы из зоны срезки излишков смеси, который состоит из роликовых приводных секций, толкателя и блока установки конечных выключателей. Привод каждой секции имеет тормоз и соединен с секцией обгонной муфтой. Толкатель представляет собой сварную раму, вдоль которой смонтированы изготовленные из швеллеров направляющие. Внутри направляющих установлены колеса тележки, на которой закреплены два качающихся упора, и подсоединен шток гидроцилиндра, смонтированного на раме.

Недостатками данного рольганга являются большие габариты рольганга в сравнении с полуформой, так как рольганг состоит из двух рольгангов с приводами и их суммарная длина с учетом выступающего цилиндра за пределы рольганга примерно в три раза длиннее полуформы, сложность конструкции и сложность в эксплуатации из- за сечения в работе электропривода и гидропривода, а также из-за наличия относительно сложного блока конечных выключателей; повышенный износ роликов рольгагна из-за несовпадения линейных скоростей толкателя и роликов рольганга; необходимость при проталкивании полуформы под срезкой гидроцилиндру дважды совершать рабочие и холостые ходы, что снижает производительность механизированных линий изготовления полуформ в опоках, так как перемещение полуформы за один ход увеличивает длину цилиндра вдвое и соответственно длину всего рольганга с толкателем; низкий коэффициент полезного действия толкателя с приводом от гидроцилиндра, необходимость установки масло-станции.

(Л

С

XI CJ СЛ

О 00

Наиболее близким по технической сущности и достигаемому результату к предложенной конструкции рольганга с толкателями является конвейер, предназначенный для транспортировки заполненного смесью стержневого ящика к зоне срезки и для приложения к стержневому ящику усилия, необходимого для срезания с поверхности ящика излишкахмеси неподвижно установленным ножом механизма срезки, взятого в качестве прототипа. Конвейер состоит из приводной и натяжной станций, двух промежуточных станций, двух рельсов и цепи. Приводная станция имеет привод, соединенный через зубчатую муфту с приводным валом в двух подшипниковых опорах с двумя звездочками, установленных на общей раме. Натяжная станция включает раму, две пары направляющих, в которых с помощью винтов перемещаются опоры оси, несущей две звездочки. Секции - это сварные конструкции, на верхней плоскости которых имеются крепления рельсов ,несущих цепь. Такие же крепления предусмотрены на рамах приводной и натяжной станций.

Таким образом, закрепленные рельсы связывают эти узлы в одну общую конструкцию. По двум приводным и двум натяжным звездочкам и двум рельсам перемещается грузовая цепь, состоящая из двух ветвей, снабженных катками с ребордами, которые либо катятся по рельсам, либо обкатываются по звездочкам. Каждое звено цепи снабжено длинной, превышающей по длине ширину стрежневого ящика осью, соединя- ющей между собой левую и правую цепи, несущей установленные на шарикоподшипниках два катка и на шарикоподшипниках свободно вращающийся ролик, снабженный ребордами. Расстояние между ребор- дами соответствует ширине стержневого ящика с гарантированным зазором. В одном месте цепи две соседние соединительные оси вместо свободно вращающихся роликов снабжены рамкой, несущей пару расположенных по концам рамки упоров, осуществляющих передачу на ящик усилия срезки от привода конвейера.

Заполненный смесью стержневой ящик поступает на конвейер, одновременно с этим включается привод конвейера, и стержневой ящик перемещается до момента соприкосновения с элементами механизма срезки, при этом конвейер продолжает работать, а грузонесущие ролики цепи кон- вейера прокатываются под днищем стержневого ящика, не перемещая его до тех пор, пока не подойдет из-под конвейера упор цепи и протащит его под механизмом срезки и выведет на последующий

рольганг, а сам упор продвинется до исходного положения, т.е. по середине конвейера на холостой ветви конвейера. Далее процесс продолжается со следующим ящиком.

Недостатками данной конструкции являются большие габариты конвейера в сравнении с полуформой, т.е. примерно в три раза длиннее ее, из-за значительных габаритов приводной и натяжной станции, а также из-за необходимости подвода зацепа вслед вышедшей на конвейер перед срезкой полуформы; сложность конструкции, недостаточная надежность; сложность в эксплуатации из-за наличия относительно сложного блока конечных выключателей и значительного количества пар трения; недостаточная эффективность из-за повышенного расхода электроэнергии на перемещение сравнительно тяжелой цепи и необходимости остановки полуформы на конвейере перед механизмом срезки до подхода толкателя цепи к полуформе.

Целью изобретения является снижение габарита конструкции по длине относительно длины транспортируемой полуформы, улучшения эксплуатационных характеристик, повышение производительности, надежности и снижение расхода электроэнергии и тем самым повышением эффективности работы предложенной конструкции рольганга с толкателями.

Поставленная цель достигается тем, что два конца приводного вала, вставленные в шлицевые отверстия редукторов, устанавливаются ниже осей промежуточных и рабочих шестерен с роликами и, проходя через картеры, имеют в каждом картере свободно посаженную шестерню на подшипнике скольжения, входящую в зацепление с набором промежуточных и рабочих шестерен, боковые поверхности которой образуют совместно с набором текстолитовых, и стальных нажимных дисков, тарельчатыми пружинами и гайками фрикционную муфту трения (муфту определенного крутящего момента) между свободно посаженной шестерней и концом приводного вала со стороны каждого привода, а между картером и опорным подшипником на концевых частях приводного вала размещаются свободно посаженные ролики с диаметром наружной рабочей поверхности больше в два раза разности высот между осью приводного вала и осями остальных роликов.

Промежуточная часть вала размещена между внутренними концами концевых валов и соединяет между собой ступицы звездочек, выполняющих роль предохранительных муфт, которые совместно с натяжными звездочками образуют цепной

транспортер, размещенный ниже несущих поверхностей роликов, причем наружные поверхности цепей транспортера снабжены стержнями, консольно выступающими за пределы цепей с обеих сторон и снабженными поворотными толкателями, положение которых определяется противовесом при свободном движении и при проталкивании ими полуформы. При этом толкатели имеют возможность утопления при проходе над ними полуформы.

Установка оси приводного вала ниже осей промежуточных и рабочих шестерен с роликами, установка свободно сидящих ведущих шестерен на валу, соединенных с валом через фрикционные муфты, установка на приводном валу свободно сидящих роликов большего диаметра для создания общей рабочей поверхности с другими роликами для перемещения полуформ, установка цепного транспортера, ведущие звездочки которого располагаются на ведущем валу, а натяжные - на натяжной оси внутри рольганга, снабженного по наружным частям цепи стержнями с толкателями, позволяют при прохождении полуформы под ножом срезки в случае возрастания нагрузки от усилия срезки и проскальзывания ее на роликах подхватить полуформу толкателями цепи и протолкнуть под срезкой, а установка предохранительных муфт на ступицах ведущих звездочек в местах соединения составных частей приводного вала (в случае отказа одного из электродвигателей) позволяет отключить транспортер от работы.

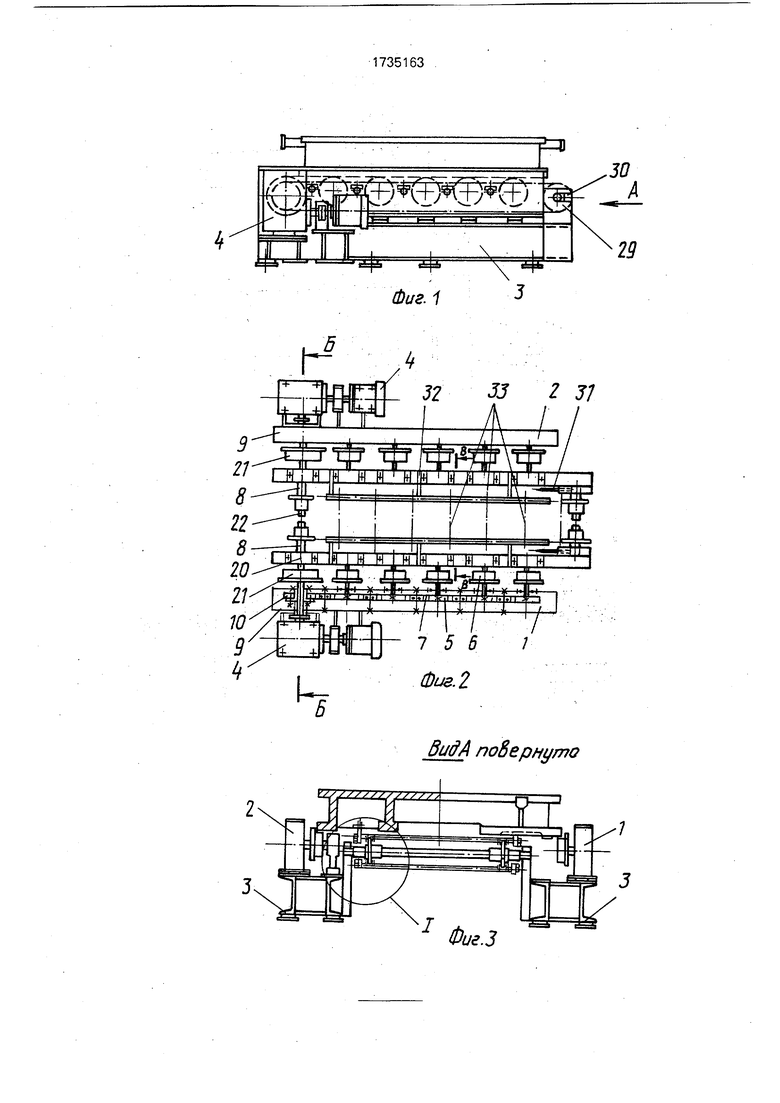

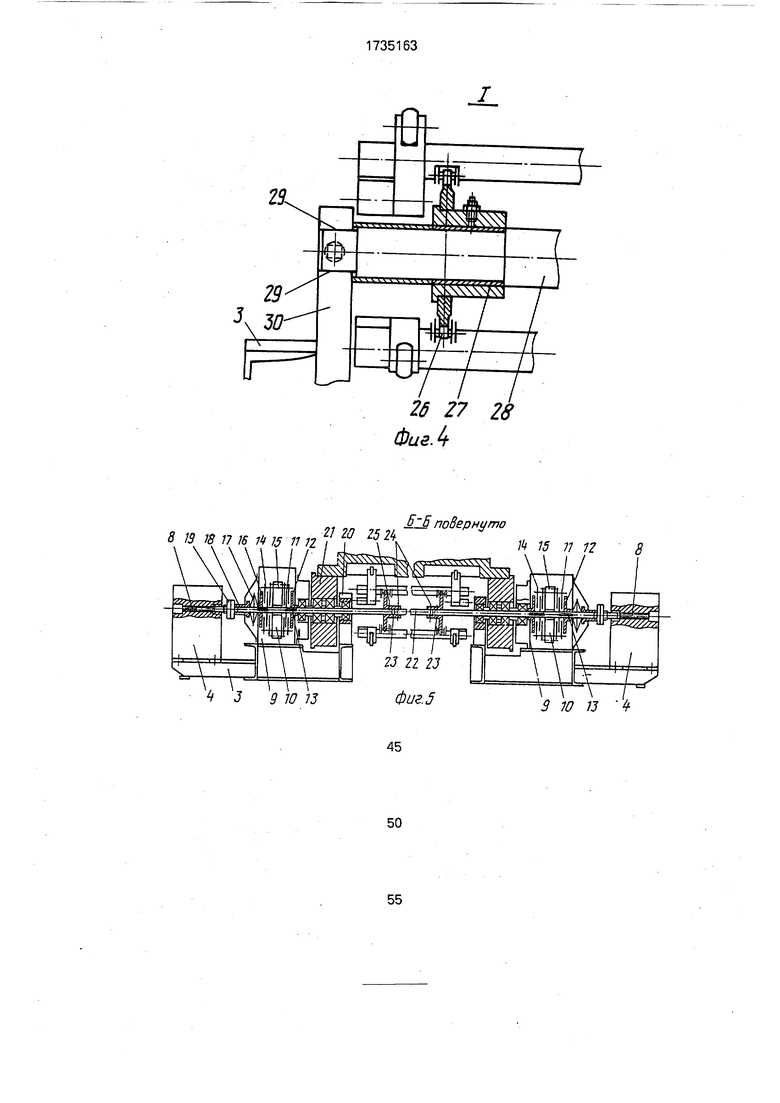

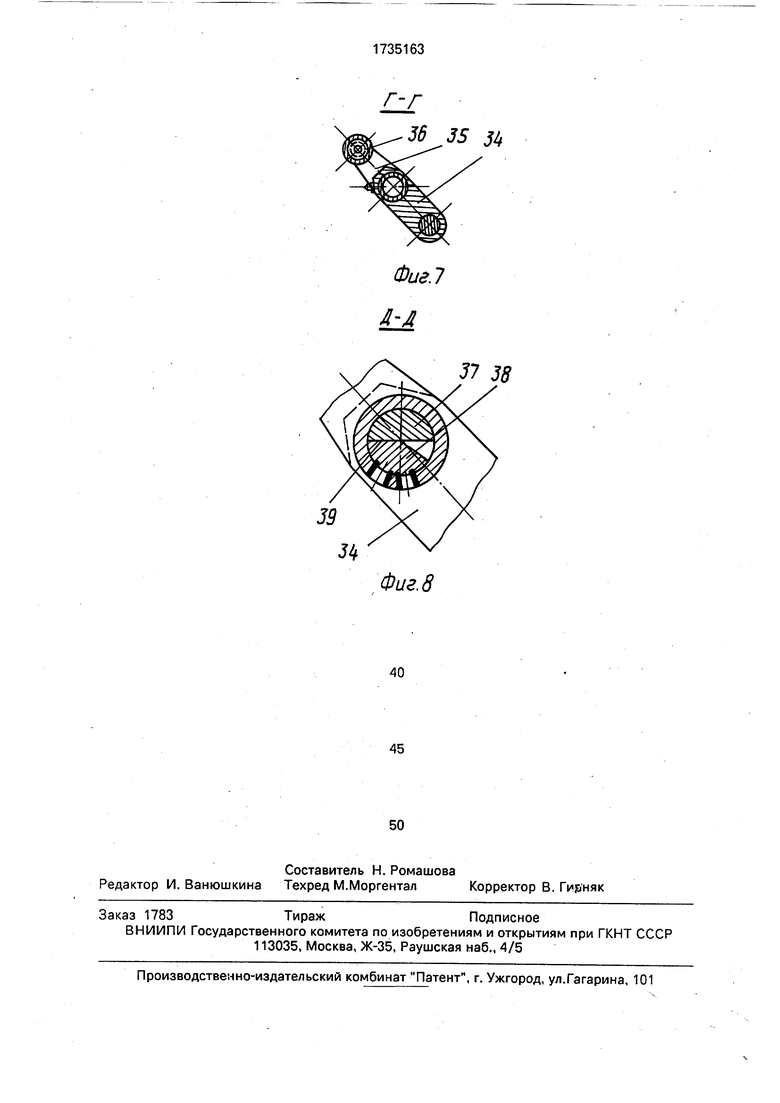

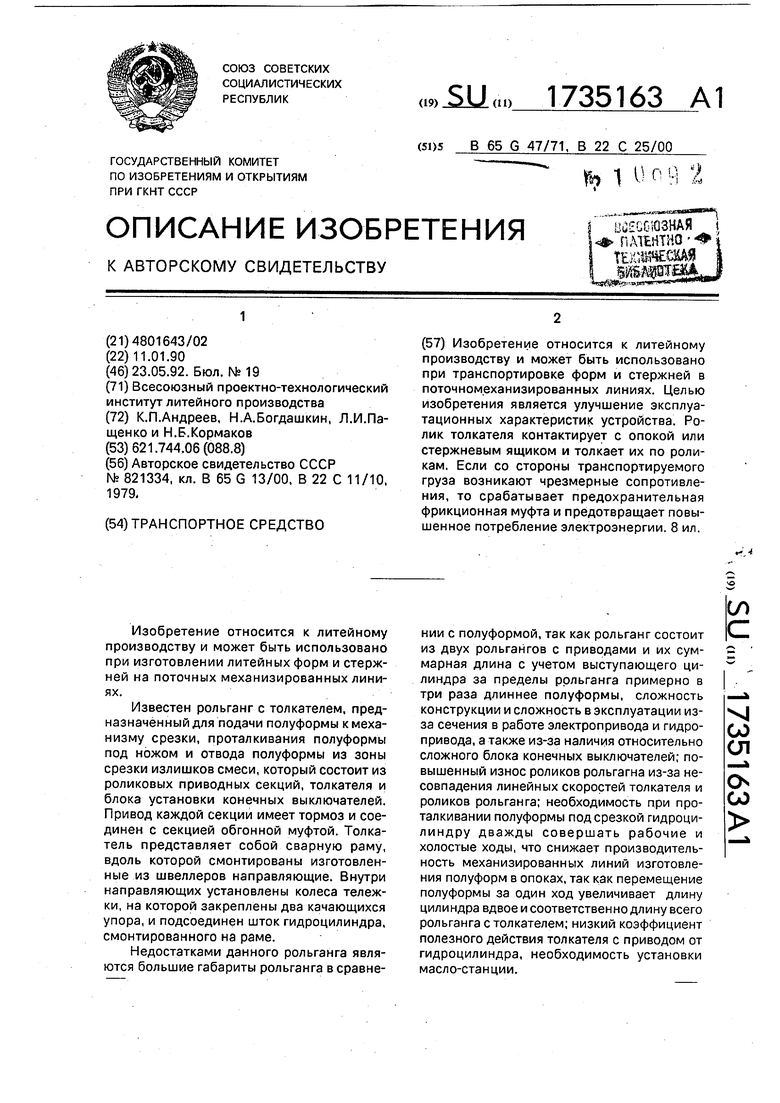

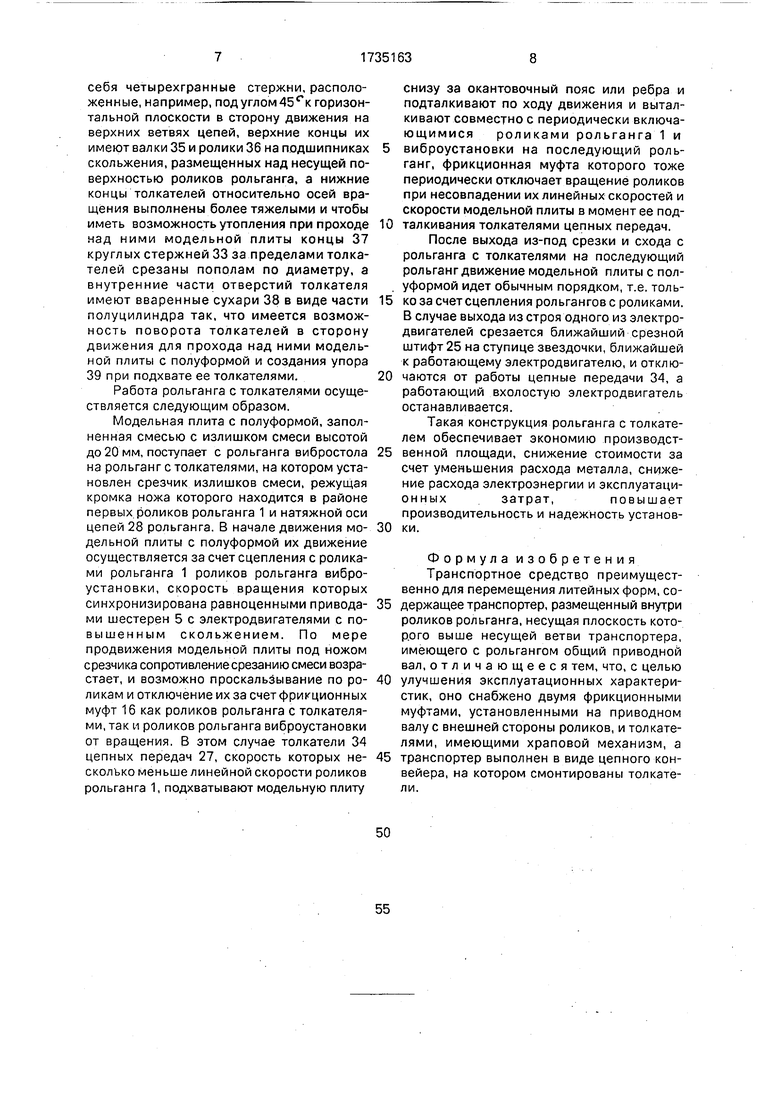

Нафиг.1 изображен рольганг с толкателями, вид спереди; на фиг.2 - то же, вид сверху; на фиг.З - вид А на фиг. 1; на фиг.4 - узел на фиг.З; на фиг.5 - разрез Б-Б на фиг.2; на фиг.6 - разрез В-В на фиг.2; на фиг.7-разрез Г-Гна фиг.6; на фиг.З-разрез Д-Д на фиг.6.

Рольганг с толкателями включает две приводные секции рольганга 1 и 2, установленные на рамы 3, выполненные в зеркальном отображении с приводами 4, размещенными со стороны наружной части рольганга с общим приводным валом, размещенным между отверстиями выходных валов редукторов. Ось вала установлена ниже осей рабочих шестерен 5 с роликами 6 и промежуточных шестерен 7.

Вал состоит из трех частей: два конца 8 вала вставлены в шлицевые отверстия выходов редукторов, проходят насквозь через картеры 9 и имеют в картерах рамы 3 свободно посаженные шестерни 10 на подшипниках скольжения, входящих в зацепление с набором рабочих 5 и промежуточных 7 шестерен,боковые поверхности которых образуют совместно со стальными промежуточными 11 и стальными нажимными дисками 12, скрепленными с

валом призматическими шпонками 13, и промежуточными текстолитовыми дисками 14, установленными на стяжные штифты 15 на периферии шестерни и образующими фрикционные муфты 16, нажимными эле0 ментами которых являются тарельчатые пружины 17, поджимаемые через втулку 18 круглыми с прорезями пайками 19, а на внутренних концах валов между картером 9 и опорным подшипником 20 размещаются

5 свободно насаженные ролики 21, диаметр которых в два раза превышает разность высот между осью приводного вала и осями остальных роликов.

Соединительная часть вала (промежу0 точная) 22 размещена между внутренними концами концевых валов, и они соединены между собой ступицами звездочек 23, выполняющих роль предохранительных муфт, причем внутренний вал соединен со ступи5 цами штифтами 24, а концевые валы соединены со ступицей срезными штифтами 25, а сами звездочки 23 совместно с натяжными звездочками 26 и двумя бесконечными вту- лочно-роликовыми цепями 27 образуют цеп0 ной транспортер, размещенный ниже несущих поверхностей роликов 6.

Натяжные звездочки 26 имеют подшипники скольжения 27 и посажены фиксировано от поперечного смещения на натяжную

5 ось28, круглые поверхности концов которой срезаны с противоположных сторон вдоль образующих цилиндров 29 и установлены в горизонтальные пазы вертикальных стоек 30 из листов, приваренных к внутренним

0 поверхностям рам 3 и имеющих со стороны приводного вала винты 31, с помощью которых осуществляется натяжка цепей через резьбовые отверстия в вертикальных листах против пазов для оси.

5 Верхние ветви цепей 27 между звездочками установлены внутри П-образных с квадратами под ролики цепей направляющими 31, каждая из которых поддерживается кронштейнами 32, прикрепленными к

0 соответствующим им рамам 3. Нижние ветви цепей 27 натянуты и свободно размещены между звездочками цепей и поддерживаются опорами.

На наружные поверхности цепей отно5 сительно звездочек, на соответствующие друг другу звенья установлены с помощью П-образных пазов и приварены стержни 33, имеющие по обе стороны цепей консоли, на которых размещены толкатели 34 на подшипниках скольжения, представляющие из

себя четырехгранные стержни, расположенные, например, подуглом45ск горизонтальной плоскости в сторону движения на верхних ветвях цепей, верхние концы их имеют валки 35 и ролики 36 на подшипниках скольжения, размещенных над несущей поверхностью роликов рольганга, а нижние концы толкателей относительно осей вращения выполнены более тяжелыми и чтобы иметь возможность утопления при проходе над ними модельной плиты концы 37 круглых стержней 33 за пределами толкателей срезаны пополам по диаметру, а внутренние части отверстий толкателя имеют вваренные сухари 38 в виде части полуцилиндра так, что имеется возможность поворота толкателей в сторону движения для прохода над ними модельной плиты с полуформой и создания упора 39 при подхвате ее толкателями.

Работа рольганга с толкателями осуществляется следующим образом.

Модельная плита с полуформой, заполненная смесью с излишком смеси высотой до 20 мм, поступает с рольганга вибростола на рольганг с толкателями, на котором установлен срезчик излишков смеси, режущая кромка ножа которого находится в районе первых роликов рольганга 1 и натяжной оси цепей 28 рольганга. В начале движения модельной плиты с полуформой их движение осуществляется за счет сцепления с роликами рольганга 1 роликов рольганга виброустановки, скорость вращения которых синхронизирована равноценными приводами шестерен 5 с электродвигателями с повышенным скольжением. По мере продвижения модельной плиты под ножом срезчика сопротивление срезанию смеси возрастает, и возможно проскальзывание по роликам и отключение их за счетфрикционных муфт 16 как роликов рольганга с толкателями, так и роликов рольганга виброустановки от вращения. В этом случае толкатели 34 цепных передач 27, скорость которых несколько меньше линейной скорости роликов рольганга 1, подхватывают модельную плиту

снизу за окантовочный пояс или ребра и подталкивают по ходу движения и выталкивают совместно с периодически включающимися роликами рольганга 1 и

виброустановки на последующий рольганг, фрикционная муфта которого тоже периодически отключает вращение роликов при несовпадении их линейных скоростей и скорости модельной плиты в момент ее подталкивания толкателями цепных передач.

После выхода из-под срезки и схода с рольганга с толкателями на последующий рольганг движение модельной плиты с полуформой идет обычным порядком, т.е. только за счет сцепления рольгангов с роликами. В случае выхода из строя одного из электродвигателей срезается ближайший срезной штифт 25 на ступице звездочки, ближайшей к работающему электродвигателю, и отключаются от работы цепные передачи 34, а работающий вхолостую электродвигатель останавливается.

Такая конструкция рольганга с толкателем обеспечивает экономию производственной площади, снижение стоимости за счет уменьшения расхода металла, снижение расхода электроэнергии и эксплуатаци- онныхзатрат,повышает

производительность и надежность установки.

Формула изобретения Транспортное средство преимущественно для перемещения литейных форм, содержащее транспортер, размещенный внутри роликов рольганга, несущая плоскость которого выше несущей ветви транспортера, имеющего с рольгангом общий приводной вал, отличающееся тем, что, с целью

улучшения эксплуатационных характеристик, оно снабжено двумя фрикционными муфтами, установленными на приводном валу с внешней стороны роликов, и толкателями, имеющими храповой механизм, а

транспортер выполнен в виде цепного конвейера, на котором смонтированы толкатели.

30

29

Фиг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Кантователь | 1979 |

|

SU891215A1 |

| Автоматический формовочный блок | 1984 |

|

SU1202694A1 |

| Установка для подготовки корпусов боеприпасов к снаряжению | 1970 |

|

SU1841253A1 |

| Автоматизированная линия для изготовления мелкоштучных строительных изделий | 1981 |

|

SU1033338A1 |

| Устройство для нанесения покрытий | 1985 |

|

SU1445810A1 |

| АВТОМАТ УКЛАДКИ СВАРОЧНЫХ ЭЛЕКТРОДОВ В КОНТЕЙНЕР | 1996 |

|

RU2138380C1 |

| ЙАТЕЙТЙС- -inизобретения П. Н. Наливайко, В. Г. Бескоровайный, В. Н. Ивон, Л. Ф! Щт«вве^|1!^-'^(д51 '*' В. Я. Рудик, Н. С. Проценко, А. А. Афанасьев, И. Б.!Хандрос',Г. Д. Кочмала и А. А. Скворцовj | 1970 |

|

SU278089A1 |

| Формовочная многопозиционная машина проходного типа | 1958 |

|

SU124072A1 |

| Устройство для засыпки опок песком при вакуумно-пленочной формовке | 1990 |

|

SU1743672A1 |

| Устройство для установки труб в трубные решетки теплообменников | 1983 |

|

SU1186452A1 |

Изобретение относится к литейному производству и может быть использовано при транспортировке форм и стержней в поточномеханизированных линиях. Целью изобретения является улучшение эксплуатационных характеристик устройства. Ролик толкателя контактирует с опокой или стержневым ящиком и толкает их по роликам. Если со стороны транспортируемого груза возникают чрезмерные сопротивления, то срабатывает предохранительная фрикционная муфта и предотвращает повышенное потребление электроэнергии. 8 ил.

11

В ид А повернуто

Фие.З

21

гв угЛ

JilS поВернуто 8 19 18 77 № 14 15 11 И f W 15 77 12

J 9 Ю 13

й

т

ж

хъурл; ;

.V0

7

26 27 28

Фиг.4

8

i 9 10 13 b

Ј

37 38

Фиг. 8

| Рольганг | 1979 |

|

SU821334A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-05-23—Публикация

1990-01-11—Подача