Изобретение относится к автоматизации заготовительных работ, в частности к рольгангам для ориентированной подачи фасонного проката, и может быть использовано в автоматизированных линиях мерной резки профильного проката.

Известен приводной рольганг, в котором каждый ролик выполнен из двух частей, установленных с возможностью относительного перемещения вдоль оси. На рабочих поверхностях частей роликов, обращенных одна к другой, выполнены ступени для укладки подаваемого фасонного проката. При изменении размера или типа подаваемого проката части роликов устанавливаются на требуемом расстоянии одна от другой.

Однако форма рабочей поверхности роликов исключает подачу проката с асимметричным поперечным сечением, например тавра или проката el-образным сечением.

Известен приводной рольганг, содержащий смонтированные на раме основные конические ролики и установленные между ними подъемные ролики. Последние смонтированы на П-образных рычагах, охватыва- ющих основные ролики и шарнирно закрепленных в опорах на осях этих роликов.Приводы роликов выполнены цепными, огибающими звездочки, и смонтированы на осях основных и подъемных роликов. Рольганг содержит также неприводные вертикальные направляющие ролики.

Известный рольганг обеспечивает подачу фасонного проката с формой поперечного сечения как симметричной, так и асимметричной. Однако размещение двух опор П-образного рычага на оси основного ролика ведет к искусственному увеличению длин осей основных роликов и соответственно ширины рольганга. Кроме того, выполнение вертикальных направляющих роликов неприводными вносит элемент ненадежности подачи фасонного проката к ножницам.

Цель изобретения - уменьшение габаритов рольганга по ширине. Поставленная цель достигается тем, что приводной рольганг, содержащий смонтированные на раме опорные ролики и установленные между ними подъемные ролики, кинематически связанные с основными роликами и смонтированные на качающихся рычагах, шарнирно связанных общей тягой, имеющей привод поступательного перемещения вдоль оси, направляющие ролики, а также цепной привод со звездочками, закрепленными на опорных и подъемных роликах, снабжен промежуточными валами, смонтированными на раме с возможностью свободного вращения, установленными между основными роликами параллельно им и имеющими на концах звездочки, связанные замкнутой тяговой цепью, одна - со звез5 дочками соседних опорных роликов, а другая - со звездочкой близлежащего подъемного ролика, при этом приводные рычаги выполнены двуплечими и опора поворота каждого двуплечего рычага выполне10 на в виде расположенного на основании промежуточного вала.

За счет размещения рычагов на промежуточных валах, установленных параллельно опорным роликам, сокращается ширина

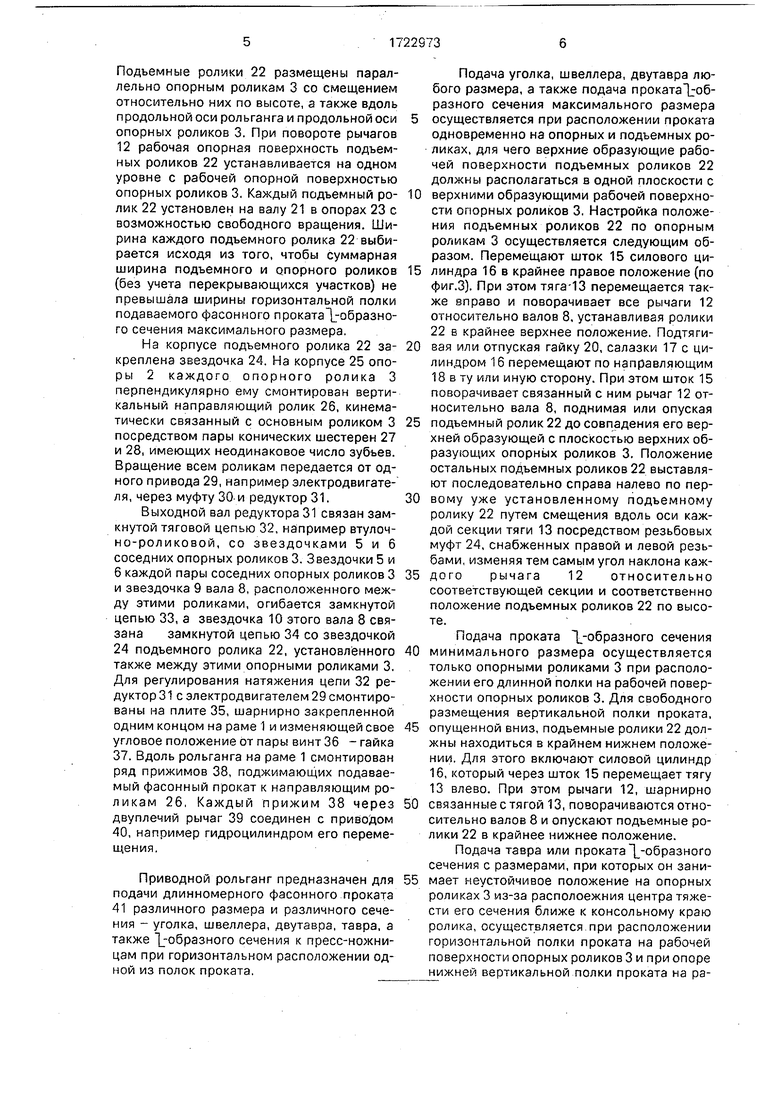

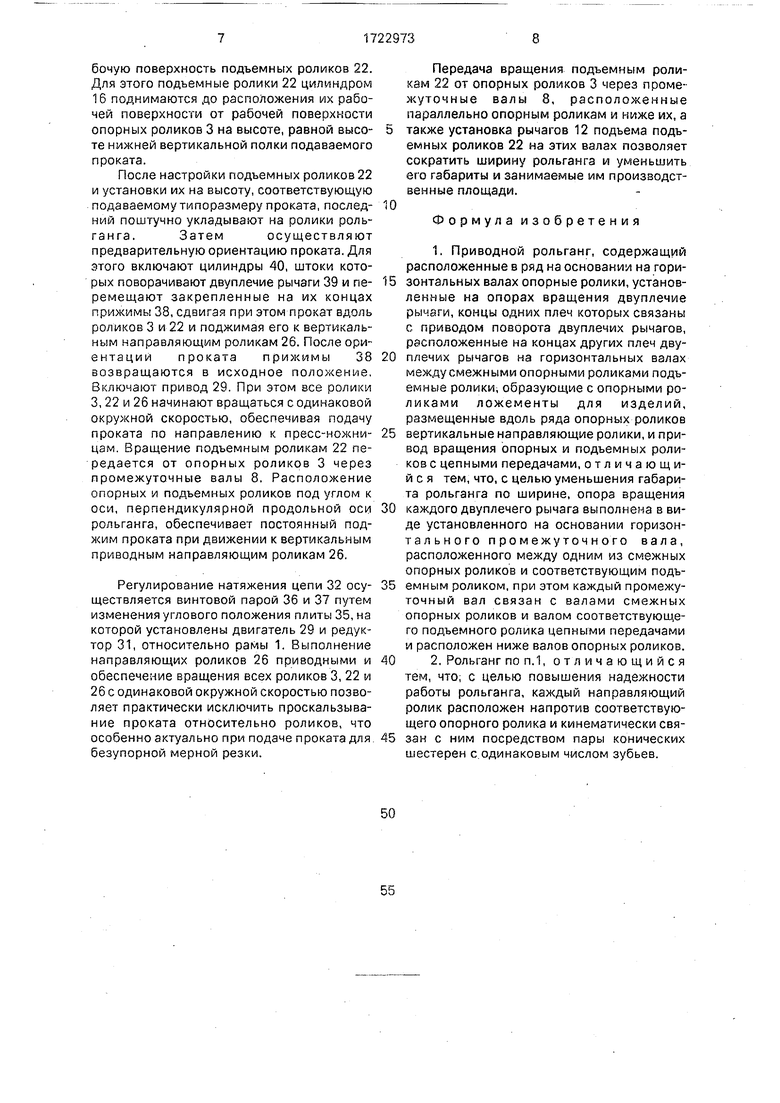

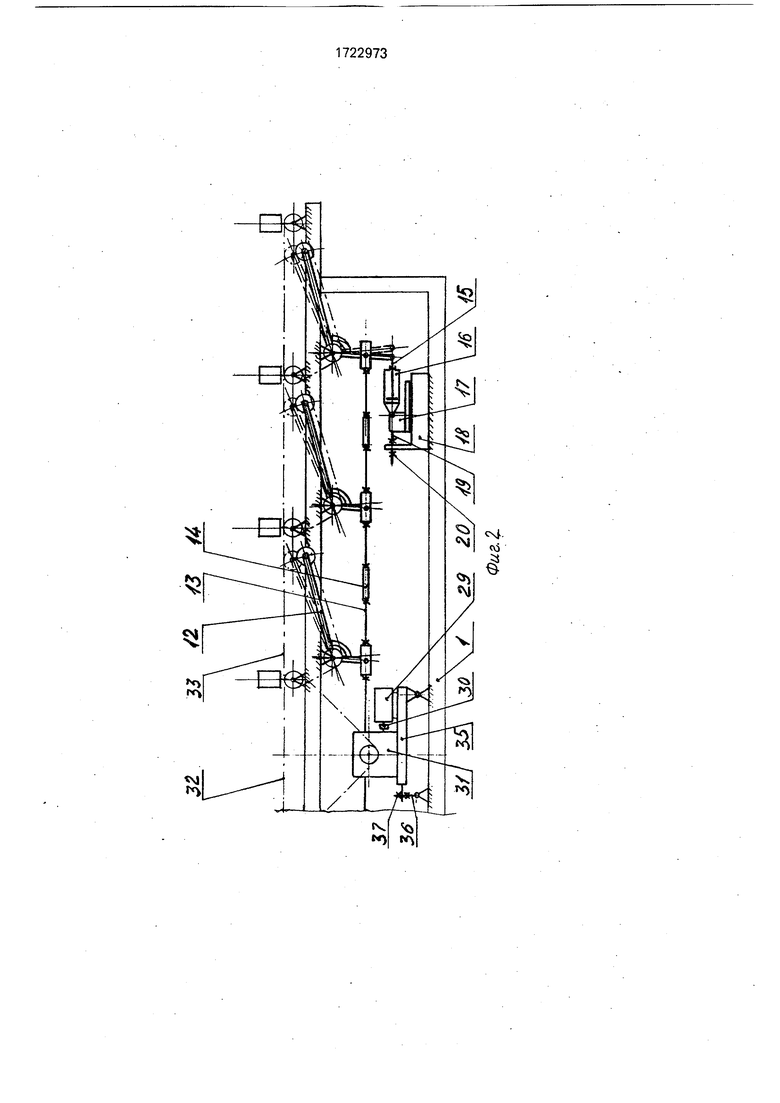

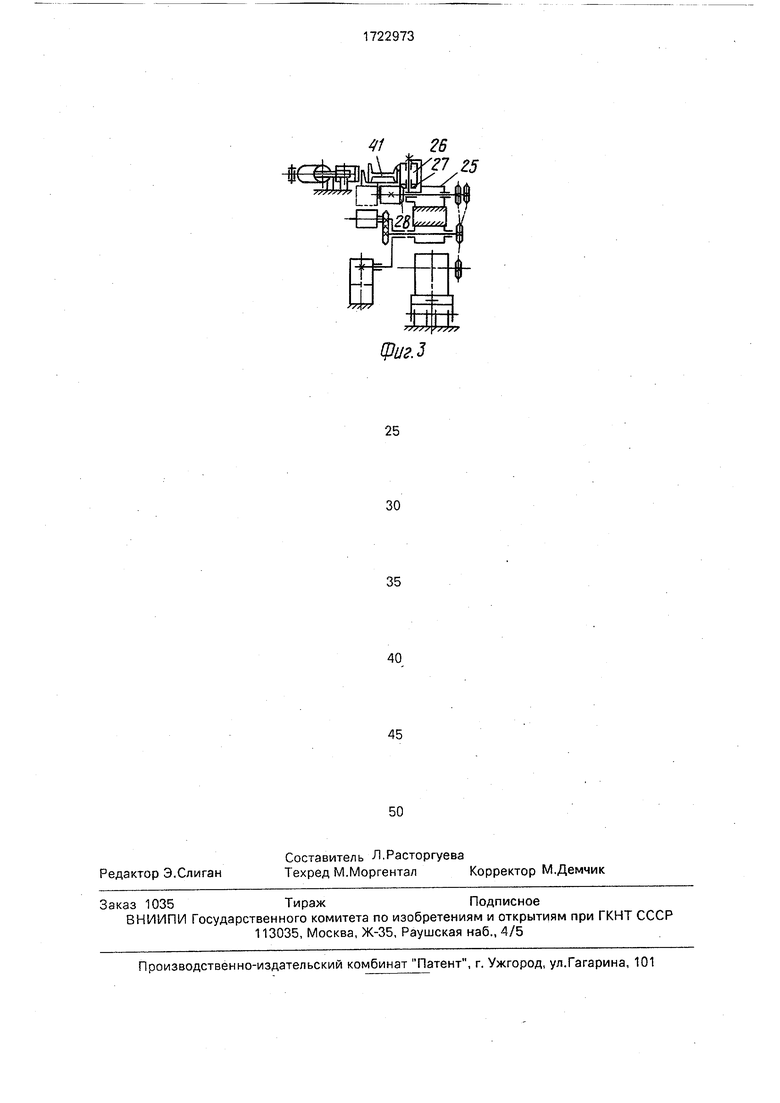

15 рольганга в целом. Предлагаемый рольганг обеспечивает также надежную подачу проката к ножницам за счет того, что вертикаль- ные направляющие ролики выполнены также приводными, причем они кинемати0 чески связаны с опорными роликами и имеют одинаковую с ними окружную скорость. На фиг.1 изображена кинематическая схема рольганга, вид в плане; на фиг.2 - то же, вид сбоку; на фиг.З - то же, вид с торца.

5 Рольганг содержит консольно смонтированные на раме 1 в опорах 2 опорные ролики 3, на валах 4 которых закреплены две параллельные звездочки 5 и 6, Ширина рабочей поверхности каждого ролика 3 вы0 бирается исходя из ширины горизонтальной полки подаваемого фасонного про ката .-образного сечения минимального размера. Опорные ролики 3 установлены к оси, перпендикулярной продольной оси

5 рольганга, под углом 3-5°. Параллельно опорным роликам 3, между ними и под ними на раме 1 в опорах 7 смонтированы промежуточные валы 8,расположенные ниже валов опорных роликов, с возможностью

0 свободного вращения. На обоих концах валов 8 закреплены звездочки 9 и 10. Звездоч- .ка 9 установлена в одной плоскости со звездочками 5 и 6 соседних опорных роликов 3. На конце каждого овала 8 посажена

5 втулка 11, имеющая возможность поворота относительно вала 8. На каждой втулке 11 жестко закреплен своей средней частью двуплечий рычаг 12. Нижние концы рычагов 12 шарнирно связаны с тягой 13. Тяга 13

0 выполнена из отдельных секций, соединенных резьбовыми муфтами 14 с правой и левой резьбами. Один из концов тяги 13 шарнирно через удлиненный конец одного из рычагов 12 связан со штоком 15 силового

5 цилиндра 16, в свою очередь шарнирно смонтированного на салазках 17, установленных в направляющих 18 и перемещаемых по ним от привода винт 19 - гайка 20. На верхнем конце каждого рычага 12 за- креплен вал 21 подъемного ролика 22,

Подъемные ролики 22 размещены параллельно опорным роликам 3 со Смещением относительно них по высоте, а также вдоль продольной оси рольганга и продольной оси опорных роликов 3. При повороте рычагов 12 рабочая опорная поверхность подъемных роликов 22 устанавливается на одном уровне с рабочей опорной поверхностью опорных роликов 3. Каждый подъемный ролик 22 установлен на валу 21 в опорах 23 с возможностью свободного вращения. Ширина каждого подъемного ролика 22 выбирается исходя из того, чтобы суммарная ширина подъемного и опорного роликов (без учета перекрывающихся участков) не превышала ширины горизонтальной полки подаваемого фасонного проката -образно- го сечения максимального размера.

На корпусе подъемного ролика 22 закреплена звездочка 24. На корпусе 25 опоры 2 каждого опорного ролика 3 перпендикулярно ему смонтирован вертикальный направляющий ролик 26, кинематически связанный с основным роликом 3 посредством пары конических шестерен 27 и 28, имеющих неодинаковое число зубьев. Вращение всем роликам передается от одного привода 29, например электродвигателя, через муфту 30-и редуктор 31.

Выходной вал редуктора 31 связан замкнутой тяговой цепью 32, например втулоч- но-роликовой, со звездочками 5 и 6 соседних опорных роликов 3. Звездочки 5 и 6 каждой пары соседних опорных роликов 3 и звездочка 9 вала 8, расположенного между этими роликами, огибается замкнутой цепью 33, а звездочка 10 этого вала 8 связана замкнутой цепью 34 со звездочкой 24 подъемного ролика 22, установленного также между этими опорными роликами 3, Для регулирования натяжения цепи 32 редуктор 31с электродвигателем 29 смонтированы на плите 35, шарнирно закрепленной одним концом на раме 1 и изменяющей свое угловое положение от пары винт 36 - гайка 37. Вдоль рольганга на раме 1 смонтирован ряд прижимов 38, поджимающих подаваемый фасонный прокат к направляющим роликам 26, Каждый прижим 38 через двуплечий рычаг 39 соединен с приводом 40, например гидроцилиндром его перемещения.

Приводной рольганг предназначен для подачи длинномерного фасонного проката 41 различного размера и различного сечения - уголка, швеллера, двутавра, тавра, а также 1 -образного сечения к пресс-ножницам при горизонтальном расположении одной из полок проката.

Подача уголка, швеллера, двутавра любого размера, а также подача проката (образного сечения максимального размера

осуществляется при расположении проката одновременно на опорных и подъемных роликах, для чего верхние образующие рабочей поверхности подъемных роликов 22 должны располагаться в одной плоскости с

0 верхними образующими рабочей поверхности опорных роликов 3. Настройка положения подъемных роликов 22 по опорным роликам 3 осуществляется следующим образом. Перемещают шток 15 силового ци5 линдра 16 в крайнее правое положение (по фиг.З). При этом тяга-13 перемещается также вправо и поворачивает все рычаги 12 относительно валов 8, устанавливая ролики 22 в крайнее верхнее положение. Подтяги0 вая или отпуская гайку 20, салазки 17с цилиндром 16 перемещают по направляющим 18 в ту или иную сторону. При этом шток 15 поворачивает связанный с ним рычаг 12 относительно вала 8, поднимая или опуская

5 подъемный ролик 22 до совпадения его верхней образующей с плоскостью верхних образующих опорных роликов 3. Положение остальных подъемных роликов 22 выставляют последовательно справа налево по пер0 вому уже установленному подъемному ролику 22 путем смещения вдоль оси каждой секции тяги 13 посредством резьбовых муфт 24, снабженных правой и левой резьбами, изменяя тем самым угол наклона каж5 дого рычага 12 относительно соответствующей секции и соответственно положение подъемных роликов 22 по высоте.

Подача проката -образного сечения

0 минимального размера осуществляется только опорными роликами 3 при расположении его длинной полки на рабочей поверхности опорных роликов 3. Для свободного размещения вертикальной полки проката,

5 опущенной вниз, подъемные ролики 22 должны находиться в крайнем нижнем положении. Для этого включают силовой цилиндр 16, который через шток 15 перемещает тягу 13 влево. При этом рычаги 12, шарнирно

0 связанные с тягой 13, поворачиваются относительно валов 8 и опускают подъемные ролики 22 в крайнее нижнее положение.

Подача тавра или проката | -образного сечения с размерами, при которых он зани5 мает неустойчивое положение на опорных роликах 3 из-за располоежния центра тяжести его сечения ближе к консольному краю ролика, осуществляется.при расположении горизонтальной полки проката на рабочей поверхности опорных роликов 3 и при опоре нижней вертикальной полки проката на рабочую поверхность подъемных роликов 22. Для этого подъемные ролики 22 цилиндром 16 поднимаются до расположения их рабочей поверхности от рабочей поверхности опорных роликов 3 на высоте, равной высоте нижней вертикальной полки подаваемого проката.

После настройки подъемных роликов 22 и установки их на высоту, соответствующую подаваемому типоразмеру проката, последний поштучно укладывают на ролики рольганга.Затемосуществляют предварительную ориентацию проката. Для этого включают цилиндры 40, штоки которых поворачивают двуплечие рычаги 39 и перемещают закрепленные на их концах прижимы 38, сдвигая при этом прокат вдоль роликов 3 и 22 и поджимая его к вертикальным направляющим роликам 26. После ориентации проката прижимы 38 возвращаются в исходное положение. Включают привод 29. При этом все ролики 3, 22 и 26 начинают вращаться с одинаковой окружной скоростью, обеспечивая подачу проката по направлению к пресс-ножницам. Вращение подъемным роликам 22 передается от опорных роликов 3 через промежуточные валы 8. Расположение опорных и подъемных роликов под углом к оси, перпендикулярной продольной оси рольганга, обеспечивает постоянный поджим проката при движении к вертикальным приводным направляющим роликам 26.

Регулирование натяжения цепи 32 осуществляется винтовой парой 36 и 37 путем изменения углового положения плиты 35, на которой установлены двигатель 29 и редуктор 31, относительно рамы 1. Выполнение направляющих роликов 26 приводными и обеспечение вращения всех роликов 3, 22 и 26 с одинаковой окружной скоростью позволяет практически исключить проскальзывание проката относительно роликов, что особенно актуально при подаче проката для. безупорной мерной резки.

Передача вращения подъемным роликам 22 от опорных роликов 3 через проме- жуточные валы 8, расположенные параллельно опорным роликам и ниже их, а также установка рычагов 12 подъема подъемных роликов 22 на этих валах позволяет сократить ширину рольганга и уменьшить его габариты и занимаемые им производственные площади.

Формула изобретения

1. Приводной рольганг, содержащий расположенные в ряд на основании на горизонтальных валах опорные ролики, установленные на опорах вращения двуплечие рычаги, концы одних плеч которых связаны с приводом поворота двуплечих рычагов, расположенные на концах других плеч двуплечих рычагов на горизонтальных валах между смежными опорными роликами подъемные ролики, образующие с опорными ро- ликами ложементы для изделий, размещенные вдоль ряда опорных роликов

вертикальные направляющие ролики, и привод вращения опорных и подъемных роликов с цепными передачами, отличающийся тем, что, с целью уменьшения габарита рольганга по ширине, опора вращения

каждого двуплечего рычага выполнена в виде установленного на основании горизон- тального промежуточного вала, расположенного между одним из смежных опорных роликов и соответствующим подъемным роликом, при этом каждый промежуточный вал связан с валами смежных опорных роликов и валом соответствующего подъемного ролика цепными передачами и расположен ниже валов опорных роликов.

2, Рольганг по п. 1, о т л и ч а ю щ и и с я тем, что; с целью повышения надежности работы рольганга, каждый направляющий ролик расположен напротив соответствующего опорного ролика и кинематически связан с ним посредством пары конических шестерен с.одинаковым чмслом зубьев.

Фиг.з

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЕЧНЫЙ ШАГАЮЩИЙ ХОЛОДИЛЬНИК ПРОКАТА | 1994 |

|

RU2090279C1 |

| Автоматизированный технологический комплекс для обработки фасонного и сортового проката | 1987 |

|

SU1511020A1 |

| Секционный конвейер транспортно-накопительной системы | 1989 |

|

SU1691238A1 |

| Устройство для подачи профильного проката в пресс-ножницы | 1982 |

|

SU1038116A1 |

| Линия металлизации проката | 1982 |

|

SU1047991A1 |

| Приемное устройство прессовой установки | 1978 |

|

SU742166A1 |

| Кольцевой кантователь | 1985 |

|

SU1269958A1 |

| Поточная линия обработки труб | 1977 |

|

SU901048A1 |

| Устройство для маркировки | 1976 |

|

SU645725A1 |

| СТАНОК ДЛЯ ГИБКИ ИЗДЕЛИЙПРОКАТА | 1971 |

|

SU320326A1 |

Изобретение относится к рольгангам для подачи длинномерного фасонного проката при мерной резке его на пресс-ножницах. Цель изобретения - уменьшение габарита рольганга по ширине. Приводной рольганг содержит расположенные в ряд на основании на горизонтальных валах опорные ролики (ОР) 3, установленные на опорах вращения двуплечие рычаги (ДР). концы одних плеч которых связаны с приводом поворота ДР, расположенные на концах других плеч ДР на горизонтальных валах между смежными опорными роликами подъемные ролики (ПР) 22, образующие с ОР 3 ложементы для изделий, размещенные вдоль ряда ОР 3 вертикальные направляющие ролики, и привод вращения ОР 3 и ПР 22 с цепными передачами, причем опора вращения каждого ДР выполнена в виде установленного на основании горизонтального промежуточного вала, расположенного между одним из смежных ОР 3 и соответствующим ПР 22, при этом каждый промежуточный вал связан с валами смежных ОР 3 и с валом соответствующего ПР 22 цепными передачами и расположен ниже валов ОР 3. При этом каждый направляющий ролик расположен напротив соответствующего ОР 3 и кинематически связан с ним посредством пары конических шестерен с одинаковым числом зубьев. Описанная конструкция позволяет транспортировать фасонный прокат, имея наименьшие габариты рольганга по ширине, которые позволяют занимать меньшие производственные площадки. 3 ил. 3°-5° СО С XI ho ГО Ю vj СО

| Приводной рольганг | 1978 |

|

SU727524A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-03-30—Публикация

1990-02-08—Подача