Изобретение относится к способу обработки заготовки, удерживаемой зажимным усилием между направляющей и контропорой, в котором на поверхности заготовки при помощи формирующего элемента образуют профиль, например прецизионные зубья, а также к соответствующему устройству.

Профили на заготовках, например выдавленные углубления, обычно образуют с помощью штамповочных или вырубных прессов. При этом обрабатываемую заготовку зажимают между контропорой и направляющей и к заготовке подводят штамп, создающий в ней углубления. Штамп обычно подводят к заготовке в вертикальном направлении, т. е. в направлении, перпендикулярном к ее наружной поверхности. Если в заготовке должны быть сформированы более сложные профили, то выдавливание производят за несколько операций. Например, при формировании прецизионных зубьев требуются три операции. На первой операции заготовку деформируют или воздействуют на нее давлением со стороны, противоположной выдавливаемой поверхности, так что выдавливаемая поверхность вспучивается в сторону от заготовки напротив деформируемой стороны. На второй операции при помощи штампа, на наружной поверхности которого находятся выдавливающие органы соответствующей геометрии, выдавливают шлицы. На следующей операции выдавливания при помощи чеканочного штампа с профилированной торцевой поверхностью в выдавливаемую поверхность вдавливают зубья с обеспечением соответствующей пластической деформации боковых поверхностей шлицов. Качество этих прецизионных зубьев, в особенности в случае пилообразных зубьев, оставляет желать лучшего.

Из US 4318292 А известен способ изготовления захвата. Два плеча захвата сцепляются зубьями друг с другом, причем зубья должны иметь наклонные боковые поверхности. Для изготовления таких зубьев формирующий штамп подводят в прямолинейном направлении к контропоре, при этом образуется формирующая полость, в которой плечо захвата изгибается, так что боковая поверхность зубьев, которая впоследствии должна быть наклонной, расположена вертикально по отношению к зажимному усилию. На следующей операции изгиб плеча захвата устраняют и в результате боковая поверхность зубьев становится наклонной.

Из GB 1096846A известны способ и устройство для изготовления профилированных изделий прессованием. Заготовку зажимают между контропорой и направляющей и на боковую поверхность заготовки воздействуют формирующим элементом в направлении, перпендикулярном к зажимному усилию. На наружной поверхности формируются зубья.

В основе изобретения лежит задача разработать способ и устройство указанного выше типа, с помощью которых в заготовке могут быть точно сформированы также сложные профили.

Эта задача решена тем, что формирующий элемент подводят к поверхности заготовки под острым углом к зажимному усилию.

Преимущество способа состоит в том, что изготовление требуемого профиля на заготовке осуществляется за одну рабочую операцию.

Формирующий элемент сам перемещается наклонно, т.е. его движение имеет вертикальную и наклонную составляющие. На практике было установлено, что благодаря этому могут быть изготовлены, например, существенно более точные прецизионные зубья, что объясняется, в частности, лучшей текучестью выдавливаемого материала в вершинах зубьев.

Какой именно профиль нужно получить, имеет второстепенное значение. Могут быть сформированы любые профили, в частности зубья. Зубья могут быть прямолинейными или закругленными. Далее, обрабатываемая поверхность заготовки не обязательно должна быть плоской. Понятие "поверхность" относится также к малому участку заготовки, на котором выдавливается профиль. Такой участок в широком смысле согласно изобретению также образует поверхность.

Устройство для осуществления этого способа согласно изобретению имеет по меньшей мере одну направляющую и одну контропору, между которыми зажимается обрабатываемая заготовка. Направляющая или контропора могут быть выполнены в виде пластины, стенки или каким-либо другим образом. Существенным является то, что в направляющей расположен формирующий элемент, который подводится к заготовке под острым углом. Это может быть обеспечено путем перемещения формирующего элемента наклонно в соответствующей выемке.

В предпочтительном варианте выполнения изобретения формирующий элемент снабжен дополнительным клиновым приводом, который имеет клиновую поверхность, взаимодействующую с наклонной поверхностью формирующего элемента. При этом формирующий элемент скользит своей другой наклонной поверхностью по подъемной поверхности внутри выемки, выполненной в направляющей, так что при вертикальном движении клинового привода вверх формирующий элемент поднимается наклонно и при помощи шаблона на своей торцевой поверхности образует профиль на заготовке.

Сила на инструмент может подаваться не обязательно непосредственно, а через гидравлический элемент.

Лучшее распределение силы между клиновым приводом и формирующим элементом будет в том случае, если первая наклонная поверхность формирующего элемента, которая скользит по подъемной поверхности, составляет со второй наклонной поверхностью, взаимодействующей с клиновой поверхностью клинового привода, угол от 80 до 100o в зависимости от длины и глубины профиля.

Другие преимущества и особенности изобретения будут очевидны из последующего описания предпочтительных вариантов его выполнения и прилагаемых чертежей, на которых:

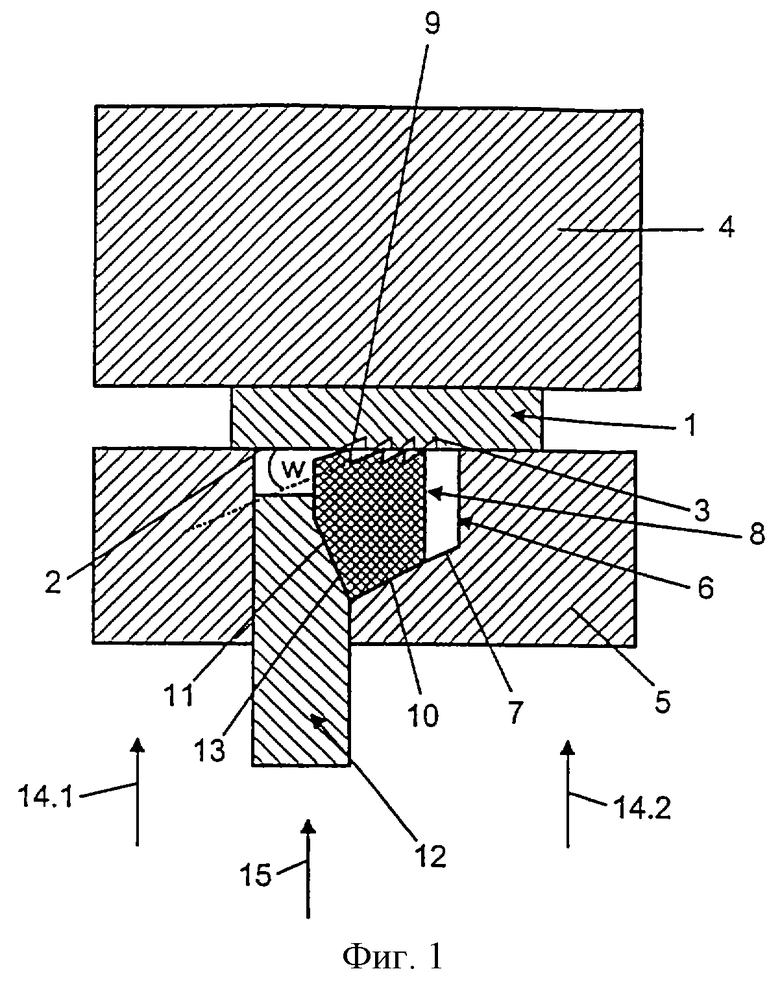

фиг.1 схематично изображает поперечное сечение части устройства для изготовления заготовки согласно изобретению;

фиг. 2 - поперечное сечение части другого варианта выполнения устройства для изготовления заготовки.

Согласно фиг.1 на поверхности 2 заготовки 1 формируют профиль, например прецизионные зубья 3. Заготовка 1 зажата между контропорой 4 и направляющей 5.

В направляющей 5 имеется выемка 6, подъемная поверхность 7 которой образует наклонно поднимающуюся опору для формирующего элемента 8. Формирующий элемент 8 имеет на торцевой поверхности, обращенной к заготовке 1, шаблон 9 профиля, соответствующий профилю 3, который должен быть сформирован на заготовке 1 при помощи этого шаблона 9.

На стороне, противоположной шаблону 9, находится первая наклонная поверхность 10 формирующего элемента 8, которая скользит по подъемной поверхности 7. Под углом примерно 90o к первой наклонной поверхности 10 проходит вторая наклонная поверхность 11, которая, в свою очередь, взаимодействует с клиновым приводом 12, т.е. клиновой привод 12 воздействует клиновой поверхностью 13 на вторую наклонную поверхность 11.

Согласно изобретению заготовку зажимают между контропорой 4 и направляющей 5. Зажимное усилие приложено вертикально и обозначено стрелками 14.1 и 14.2.

К клиновому приводу 12 прикладывают направленное вертикально вверх толкающее усилие 15, которое прижимает его к заготовке 1. При этом клиновая поверхность 13 отжимает формирующий элемент 8 направо. Формирующий элемент скользит по подъемной поверхности 7 и шаблон 9 вдавливается в заготовку 1, образуя на ней профиль 3. Это происходит под острым углом w к поверхности 2 заготовки 1.

Согласно фиг. 2 в заготовке 1 формируют профиль 3.1 путем вращательно-поступательного движения. Для этого в соответствующей выемке 6.1 в направляющей 5.2 перемещают формирующий элемент 8.2. Привод вращательно-поступательного движения изображен схематично и обозначен позицией 21.

Обозначения:

1 Заготовка

2 Поверхность

3 Профиль

4 Контропора

5 Направляющая

6 Выемка

7 Подъемная поверхность

8 Формирующий элемент

9 Шаблон

10 Первая наклонная поверхность

11 Вторая наклонная поверхность

12 Клиновой привод

13 Клиновая поверхность

14 Зажимное усилие

15 Толкающее усилие

16 Боковая поверхность

17 Направление деформирования

18 Наклонная поверхность

19 Клиновая поверхность

20 Выемка

21 Привод вращательно-поступательного движения

W Уголо

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ СЛОЕВ | 1997 |

|

RU2167018C2 |

| ПРЕСС С ГИДРАВЛИЧЕСКОЙ ПЛИТОЙ | 1997 |

|

RU2175603C2 |

| СПОСОБ СВАРКИ ОБРЕЗАННЫХ НАИСКОСЬ РАМНЫХ ПРОФИЛЕЙ ДЛЯ ОКОН, ДВЕРЕЙ И Т.П., А ТАКЖЕ УПЛОТНИТЕЛЬНАЯ ЛЕНТА, ПРИМЕНЯЕМАЯ В ТАКИХ РАМНЫХ ПРОФИЛЯХ | 2008 |

|

RU2438873C2 |

| ПРЕСС | 2001 |

|

RU2266204C2 |

| ЗУБНАЯ ЩЕТКА (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНОЙ ЩЕТКИ (ВАРИАНТЫ) | 2008 |

|

RU2502454C2 |

| ЗУБНАЯ ЩЕТКА СО СТРУКТУРИРОВАННЫМ ЩЕТОЧНЫМ ПОЛЕМ | 2011 |

|

RU2576012C2 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ С ВОЗМОЖНОСТЬЮ ПОПЕРЕЧНОЙ РЕГУЛИРОВКИ ПОЛОЖЕНИЯ РЕЛЬСА | 2009 |

|

RU2468135C2 |

| ВЕНТИЛИРУЕМОЕ УКУПОРОЧНОЕ СРЕДСТВО ЕМКОСТИ | 2011 |

|

RU2611033C2 |

| МАШИНА ДЛЯ УГЛОВОГО СОЕДИНЕНИЯ | 1998 |

|

RU2196656C2 |

| ГОЛОВКА ЭЛЕКТРИЧЕСКОЙ ЗУБНОЙ ЩЕТКИ, ЭЛЕКТРИЧЕСКАЯ ЗУБНАЯ ЩЕТКА, СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВКИ | 2003 |

|

RU2316288C2 |

Изобретение относится к обработке металлов давлением и может быть использовано для образования на поверхности заготовки при помощи формирующего элемента профиля, например прецизионных зубьев. Заготовку удерживают зажимным усилием между контропорой и направляющей. Формирующий элемент подводят к поверхности под острым углом к зажимному усилию и производят формирование профиля. Формирующий элемент может быть выполнен с наклонной поверхностью, расположенной со стороны, противоположной шаблону его профиля. Направляющая в этом случае может иметь выемку с подъемной поверхностью для скольжения по ней наклонной поверхности формирующего элемента. Устройство может быть оснащено клиновым приводом для воздействия на формирующий элемент. В результате за одну рабочую операцию обеспечивается возможность формирования на поверхности заготовки сложного профиля. 2 с. и 6 з.п. ф-лы, 2 ил.

Приоритет по пунктам и признакам:

04.04.1998 - по пп. 1-3 формулы изобретения и пп. 4-8 в отношении альтернативы, предусматривающей расположение формирующего элемента в контропоре;

07.12.1997 - по пп. 4-8 формулы изобретения в отношении альтернативы, предусматривающей расположение формирующего элемента в направляющей.

| GB 1096846, 29.12.1967 | |||

| SU 916037, 30.03.1982 | |||

| Прибор для измерения мгновенных значений расхода топлива | 1957 |

|

SU115679A1 |

| СПОСОБ ФОРМОВКИ ДЕТАЛЕЙ | 0 |

|

SU294410A1 |

| Приспособление для беззамкового крепления секций плота к бортовому лежню | 1948 |

|

SU77062A1 |

| US 4318292, 09.03.1982. | |||

Авторы

Даты

2003-11-20—Публикация

1998-12-01—Подача