Изобретение относится к прессу, в частности к прессу для точной вырубки, содержащему верхнюю часть пресса и соответствующую ей нижнюю часть пресса, причем между верхней и нижней частями пресса расположен штамп, а между верхним штампом и верхней частью пресса и/или между нижним штампом и нижней частью пресса расположена гидравлическая плита.

Имеются многообразные типы и варианты выполнения прессов. Как правило, при помощи пресса заготовка вырубается, например, из полосы и обрабатывается в прессе соответствующим штампом, например отбортовывается и т.п. При обработке заготовки взаимодействует большое число элементов штампа, из которых, как правило, каждый находится под определенным давлением. Взаимодействие элементов штампа при обработке заготовки происходит в соответствии с отрегулированными давлениями.

Прежде всего это относится к так называемым точным вырубным устройствам, в которых полосы или пластины зажимаются между матрицей вырубного штампа и опорной плитой или между пуансоном вырубного штампа и контропорой, которые затем движутся навстречу друг к другу. Соответствующее устройство для точной вырубки описано, например, в Европейской патентной заявке 859810531.5. Как указано в описании к этой заявке, гидравлические устройства для обеих частей пресса, т.е. для верхнего и нижнего штампов, выполнены чрезвычайно сложными и регламентированы для каждого пресса, т.е. не могут быть изменены.

Пресс указанного выше типа известен в виде гидравлического устройства для глубокой вытяжки, описанного в DE 4343336 A1.

В основе изобретения лежит задача разработать пресс упомянутого выше типа, в котором конструкция и управление, в особенности управление работой штампов, существенно упрощены и могут подвергаться значительным изменениям.

Эта задача решена посредством того, что верхняя и нижняя гидравлические плиты соединены в единое гидравлическое дополнительное оборудование через монтажные стойки.

Тем самым верхняя и нижняя гидравлические плиты соединены в один узел, который может быть установлен, например, между ползуном и нижней частью пресса. При помощи монтажных стоек выдерживается расстояние между верхней и нижней гидравлическими плитами, так что гидравлические плиты могут быть по отдельность зафиксированы соответственно на ползуне или нижней части пресса. Для удаления монтажных стоек нужно лишь полностью поднять ползун, благодаря чему монтажные стойки освобождаются.

Кроме того, предусмотрено соединение нижней и верхней штамповых плит в один пакет, с которым можно обращаться как с единым узлом. Этот штамповый пакет размещается как единый узел между обеими гидравлическими плитами и закрепляется, после чего посредством подъема ползуна монтажные стойки освобождаются. Это означает, что не только все гидравлическое оборудование пресса, относящееся к штампу, но и само штамповочное устройство являются очень гибкими в эксплуатации. Имеющийся штамп или штамповый модуль может быть в любое время заменен другим штамповым пакетом. По существу остаются неизменными лишь основная рама и подъемное устройство ползуна. Все прочие части пресса могут заменяться другими.

Преимущество, достигаемое благодаря указанной гидравлической плите, состоит в том, что вся гидравлическая система управления штампом теперь не установлена на прессе, а является отдельным от него устройством. Гидравлическая плита может быть в любое время заменена другой гидравлической плитой с другим управлением. В предпочтительном варианте выполнения предусмотрено даже, что всегда используется одна и та же гидравлическая плита, в то время как собственно гидравлические узлы могут устанавливаться по отдельности на гидравлическую плиту и соответственно заменяться по отдельности. В зависимости от технологического процесса, который должен выполняться на прессе, гидравлические узлы могут заменяться на необходимые. Предусмотрено также, что на гидравлической плите имеется достаточно места для размещения рядом друг с другом нескольких гидравлических узлов, так что на одном прессе могут быть выполнены последовательно несколько технологических операций. Таким образом, в предлагаемом прессе можно обрабатывать заготовку так же, как в многопозиционном прессе. Благодаря этому весь технологический процесс существенно упрощается и облегчается.

Гидравлический узел предпочтительно содержит рабочий цилиндр, в котором расположен рабочий поршень. Этот рабочий поршень находится под давлением соответствующей рабочей среды или, например, механической пружины, причем, разумеется, предпочтительной является рабочая среда, позволяющая осуществлять контроль и регулирование. Как правило, рабочей средой является гидравлическое масло, хотя можно использовать, в частности, азот.

Для подвода рабочей среды предусмотрен штуцер, который может быть установлен в гидравлической плите для соединения, например, гидравлического агрегата с рабочим цилиндром. Сам гидравлический агрегат может быть подвижным, так что он является независимым от пресса устройством. При использовании азота система выполнена аналогично, при этом сосуды для азота расположены вне плиты.

Для простой и быстрой фиксации гидравлической плиты на верхней или нижней частях пресса предпочтительно используются быстродействующие зажимные устройства, описанные в Европейской патентной заявке 86810176.7, позволяющие осуществить быструю замену гидравлических плит. Далее предусмотрено изготовление гидравлических плит из алюминия, благодаря чему существенно снижается вес.

Дальнейшие преимущества, признаки и особенности изобретения указаны в описании предпочтительных вариантов выполнения со ссылками на чертежи, на которых:

фиг. 1 схематично изображает пресс согласно изобретению, вид сбоку;

фиг. 2 - пресс согласно фиг. 1 без верхней части, вид сверху;

фиг. 3 - пресс согласно фиг. 1 в следующем положении при установке, вид сбоку;

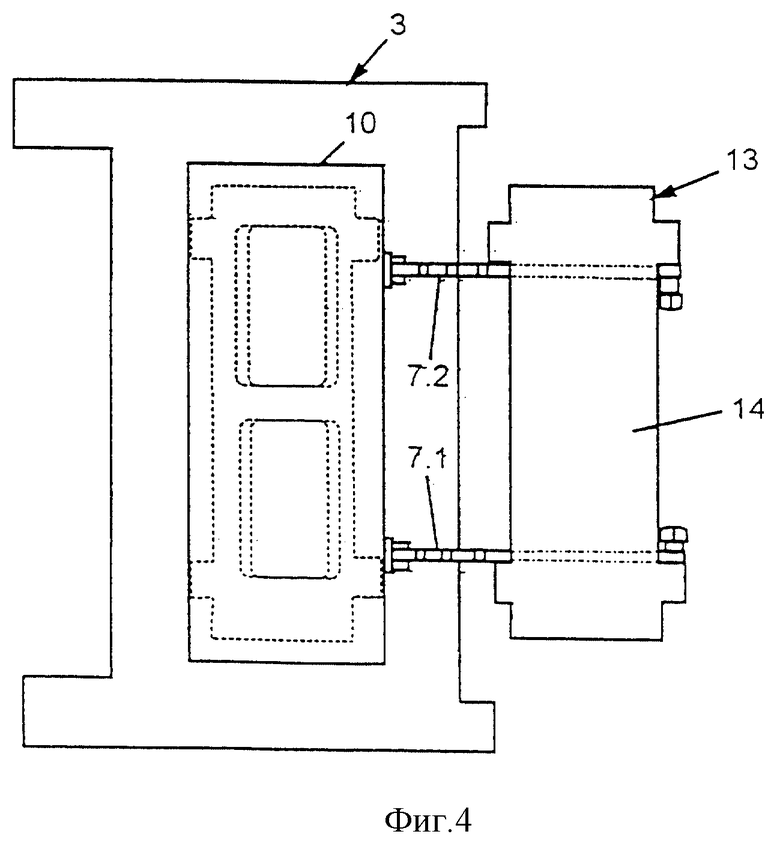

фиг. 4 - пресс согласно фиг. 3 без верхней части, вид сверху;

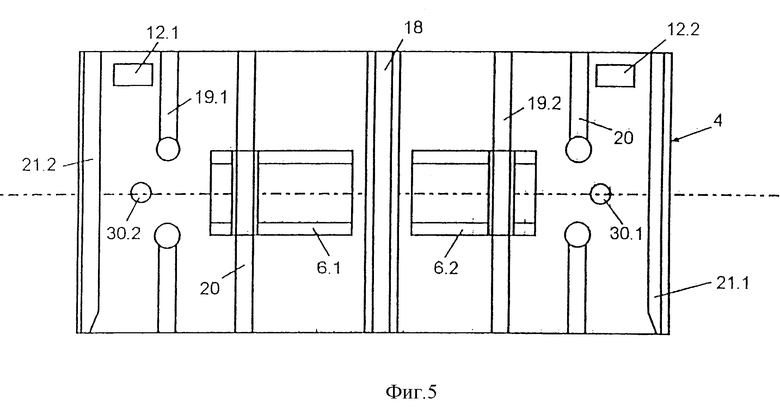

фиг. 5 - нижнюю часть 3 пресса или крепежный стол, вид сверху;

фиг. 6 - нижнюю гидравлическую плиту, вид сверху;

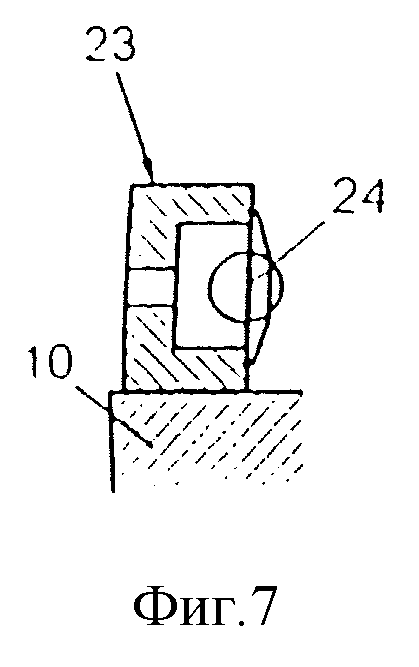

фиг. 7 - сечение шариковой направляющей согласно фиг. 6 по линии VII-VII;

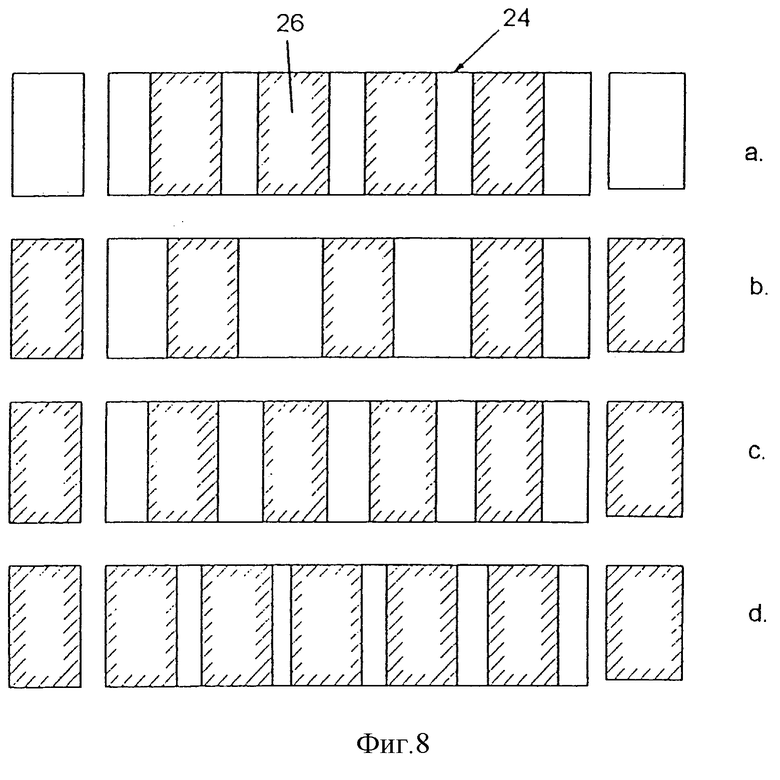

фиг. 8 a-d - возможные расположения гидравлических или пневматических узлов в гидравлических плитах;

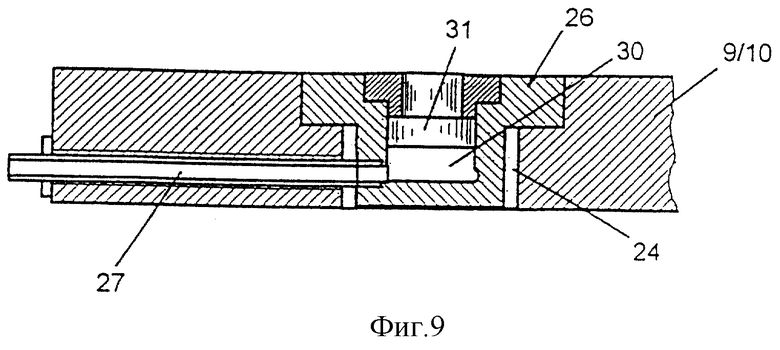

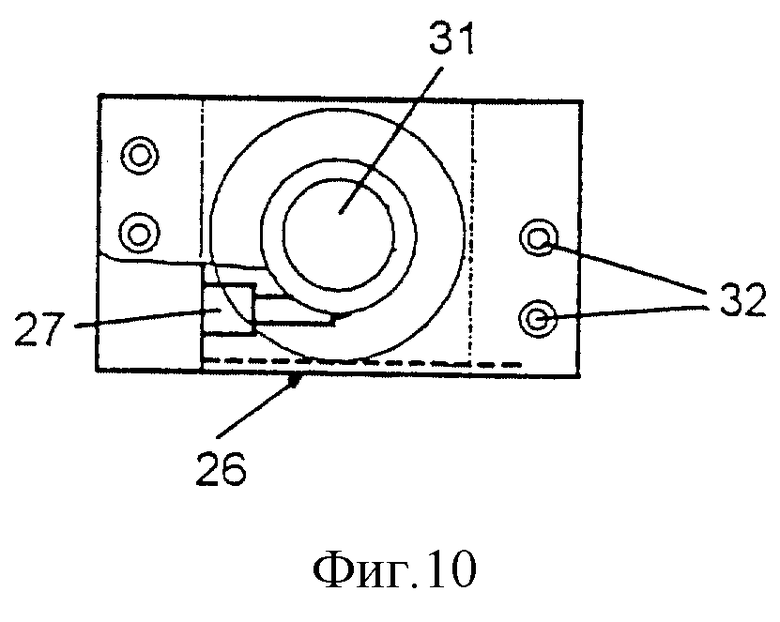

фиг. 9 - поперечное сечение гидравлического или пневматического узла, установленного на гидравлической плите, в увеличенном масштабе;

фиг. 10 - гидравлический узел согласно фиг. 9, вид сверху;

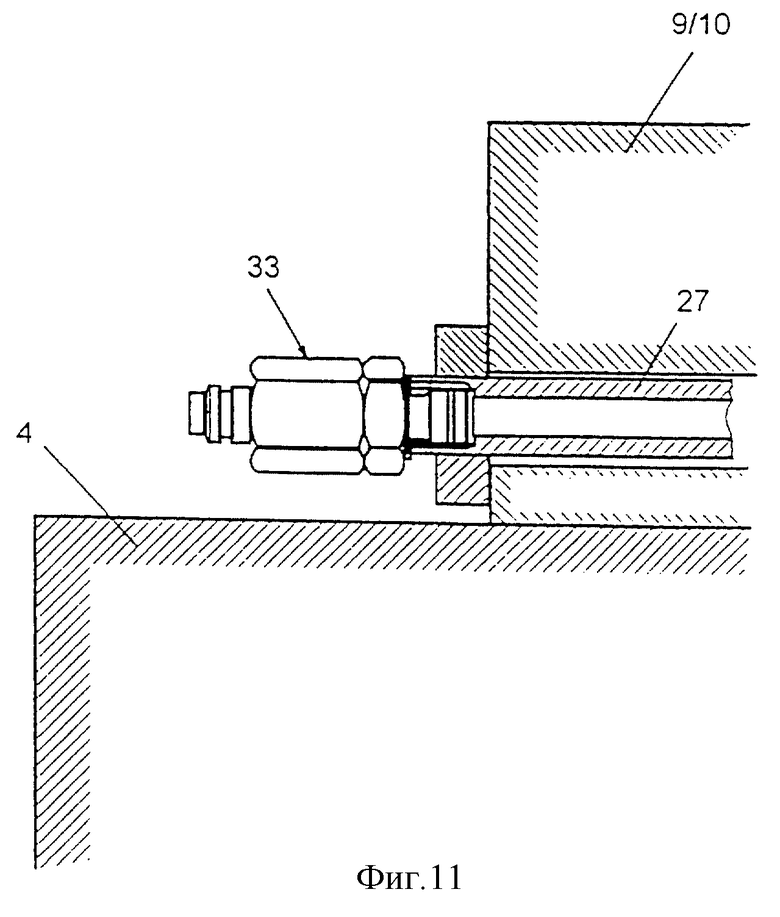

фиг. 11 - поперечное сечение предохранительной муфты в положении во время установки, в увеличенном масштабе;

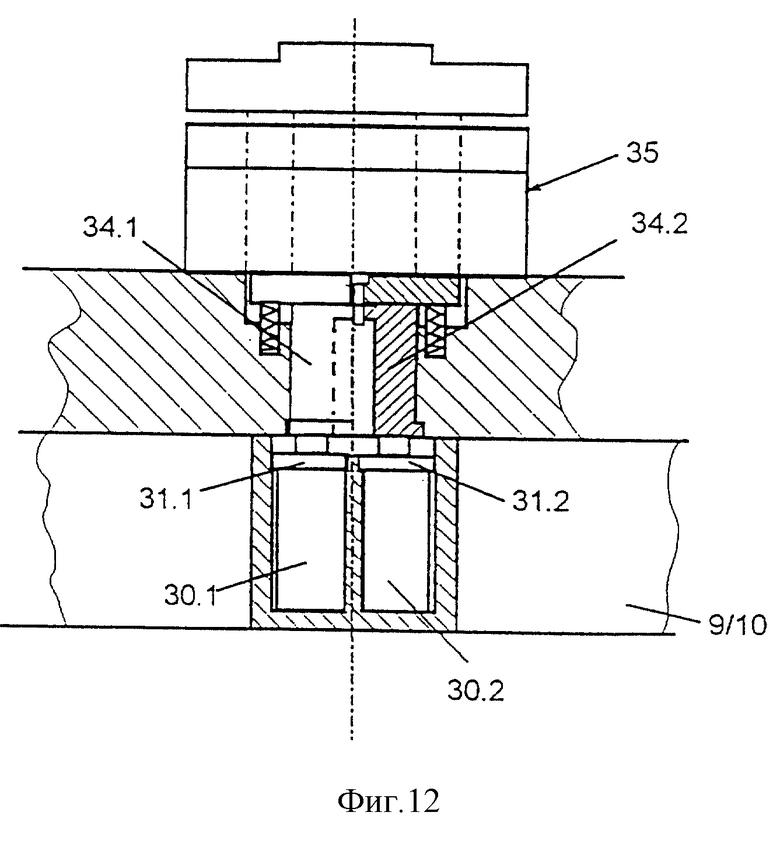

фиг. 12 - поперечное сечение следующего варианта выполнения пневматического узла в рабочем положении;

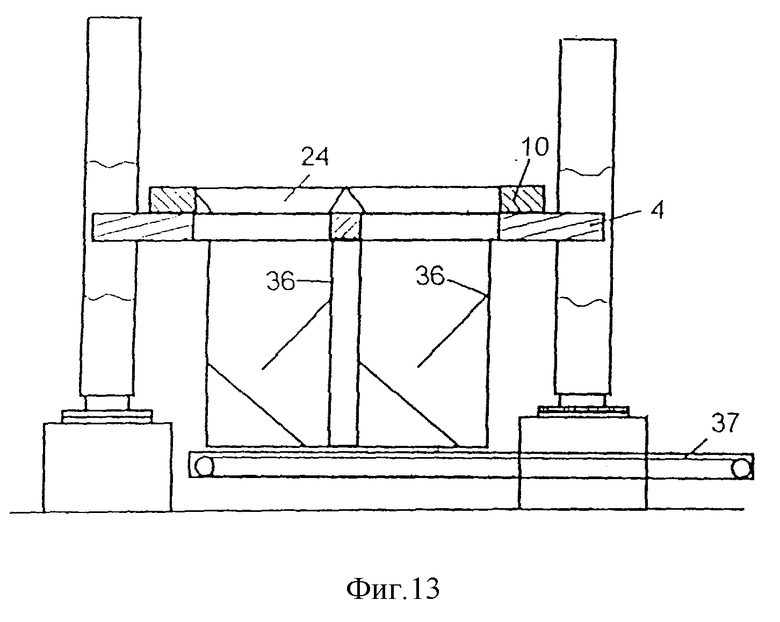

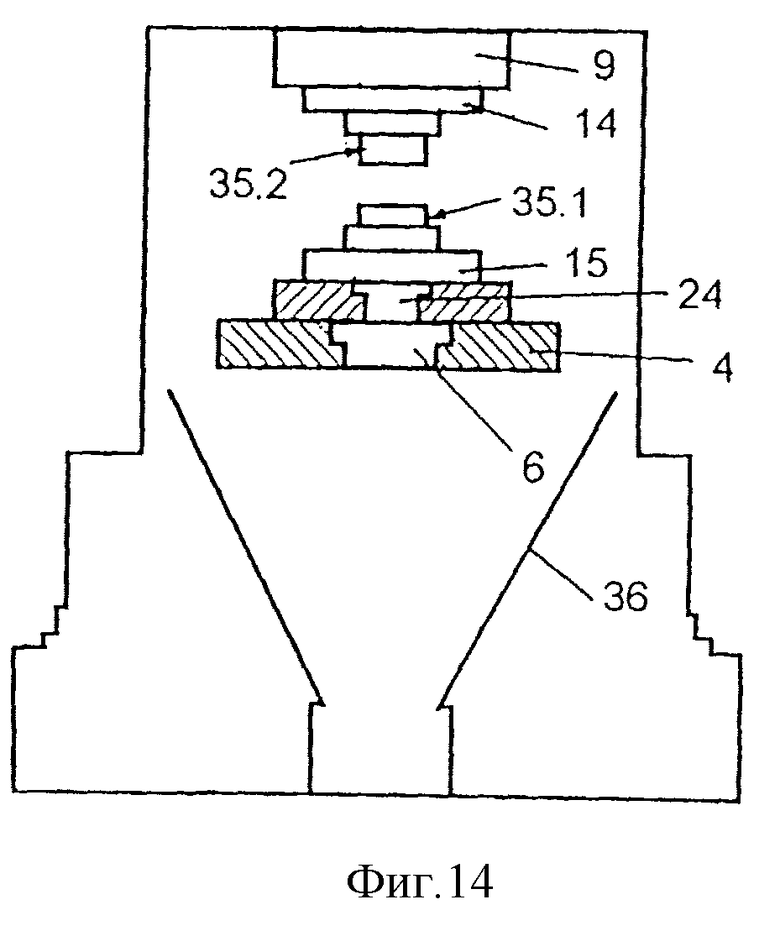

фиг. 13 схематично изображает пресс согласно изобретению, вид сбоку;

фиг. 14 - пресс согласно фиг. 13, вид спереди.

На фиг. 1 пресс P схематично представлен лишь теми элементами, которые являются важными для изобретения. К ним относится ползун 1 (верхняя часть пресса), который выполняет рабочий ход пресса. На ползуне 1 находится крепежная плита 2, которая в общем случае может являться составной частью ползуна.

Напротив ползуна 1 находится нижняя часть 3 пресса, в которую вставлен крепежный стол 4. В крепежном столе 4 предусмотрена вставка 5, имеющая центральное отверстие 6, через которое отштампованные или вырубленные изделия или отходы вырубки могут падать вниз.

Сбоку на нижней части 3 пресса закреплены два несущих кронштейна 7.1 и 7.2, которые имеют соответственно по одному рольгангу 8 и на которых расположено гидравлическое дополнительное оборудование Q согласно изобретению. Оно состоит из верхней гидравлической плиты 9 и нижней гидравлической плиты 10, которые разделены четырьмя монтажными стойками 11.

Для установки в пресс P гидравлического дополнительного оборудования Q его перемещают по рольгангу 8 в пространство между ползуном 1 или крепежной плитой 2 и нижней частью 3 пресса или крепежным столом 4. Затем верхняя и нижняя гидравлические плиты 9 и 10 фиксируются на крепежных плитах 2 или 4, например, при помощи быстродействующего зажимного устройства, описанного в Европейской патентной заявке 86810176.7. Как только верхняя и нижняя гидравлические плиты 9 и 10 будут закреплены, ползун 1 перемещается вверх и монтажные стойки 11 освобождаются. Их удаляют, и пространство между верхней и нижней гидравлическими плитами 9 и 10 оказывается свободным для размещения штампового пакета.

На нижнем крепежном столе 4 размещены два упора 12.1, 12.2 (см. фиг. 2), которые служат для предварительного позиционирования дополнительного гидравлического оборудования Q.

После установки обеих гидравлических плит 9 и 10 в пресс P несущие кронштейны 7.1 и 7.2 переставляют по высоте так, что между верхней и нижней гидравлическими плитами 9 и 10 можно вдвинуть штамповый пакет 13. При этом штамповый пакет 13 перемещают путем качения по рольгангам 8 несущих кронштейнов 7.1 и 7.2.

Верхняя 14 и нижняя 15 штамповые плиты также отделены друг от друга монтажными стойками 16. Верхняя штамповая плита 14 закрепляется на верхней гидравлической плите 9, а нижняя плита - на нижней гидравлической плите 10, что также может быть осуществлено при помощи упомянутых выше быстродействующих зажимных устройств. Затем пресс раздвигается, т.е. ползун поднимается, и монтажные стойки 16 освобождаются. Работающие совместно штампы схематически показаны позицией 17.

На фиг. 5 и 6 представлена более подробно конструкция крепежного стола 4 и нижней гидравлической плиты 10. На крепежном столе 4 находятся указанные выше два упора 12.1 и 12.2. Между этими упорами 12.1 и 12.2 расположена изображенная схематично выдвижная тяговая цепь 18, с помощью которой гидравлическое дополнительное оборудование Q может перемещаться по крепежному столу 4. При этом нижняя гидравлическая плита 10 катится по двум рольгангам 19.1 и 19.2, которые расположены на крепежном столе 4 и переходят через отверстия 6.1 и 6.2. Одновременно Т-образные планки, описанные в Европейской патентной заявке 86810176.7, входят в соответствующие Т-образные пазы 20, которые в дальнейшем служат для фиксации нижней гидравлической плиты 10 на крепежном столе 4.

Дальнейшее позиционирование нижней гидравлической плиты 10 осуществляется при помощи боковых направляющих 21.1 и 21.2, которые расположены на крепежном столе 4.

На фиг. 6 в нижней гидравлической плите видны четыре отверстия 22, в которые в рабочем положении вставлены монтажные стойки 11. Слева и справа предусмотрены две шариковые направляющие 23.1 и 23.2, предназначенные для последующего позиционирования штампового пакета 13. Такая шариковая направляющая подробнее представлена в поперечном сечении на фиг. 7, причем шарик 24 находится под давлением соответствующего устройства или рабочей среды.

В нижней гидравлической плите 10 выполнена прямоугольная выемка 24, которая прерывается с обеих сторон гидравлическими роликовыми блоками 25.1 или 25.2. Эта выемка 24 служит для размещения гидравлических узлов 26, которые описаны ниже. Питание гидравлического узла 26 осуществляется через штуцер 27, который также описан ниже. Гидравлические роликовые блоки 25.1 и 25.2 выполнены так, что по ним штамповый пакет 13 может перемещаться на нижней гидравлической плите до упоров 28.1 и 28.2. Такие гидравлические роликовые блоки известны и поэтому подробно не описаны. По обе стороны от выемки 24 в нижней гидравлической плите предусмотрены закаленные центрирующие втулки 29.1 и 29.2, взаимодействующие с предпочтительно гидравлическими центрирующими пальцами 30.1 и 30.2 в крепежном столе 4. При помощи этих гидравлических центрирующих пальцев 30.1 и 30.2 осуществляется точное позиционирование нижней гидравлической плиты перед тем, как монтажные стойки 11 будут удалены.

Верхняя гидравлическая плита, которая более подробно не показана, выполнена аналогично нижней гидравлической плите 10, однако существенно проще нее в отношении позиционирующих элементов. Она содержит лишь четыре отверстия для размещения монтажных стоек 11. Она имеет также прямоугольную выемку, соответствующую выемке 24, в которую устанавливаются верхние гидравлические или пневматические узлы, соединенные с соответствующими штуцерами. Позиционирование верхней гидравлической плиты 9 осуществляется в основном с помощью монтажных стоек 11.

На фиг. 8 представлены различные варианты расположения гидравлических или пневматических узлов 26 в выемке 24 в верхней и нижней гидравлических плитах 9 и 10. На фиг. 8a установлены четыре узла 26, на фиг. 8b - пять, на фиг. 8c - шесть и на фиг. 8d - семь узлов. Между ними либо могут находиться вставки, отделяющие узлы 26 друг от друга, либо могут оставаться свободные пространства, через которые отходы или вырубленные изделия попадают в нижнюю часть машины и оттуда убираются. Таким образом, получается пресс с одиночными или многопозиционными штампами. Возможно также другое желательное расположение узлов.

Каждый узел 26, установленный в выемке 24 нижней или верхней гидравлической плиты 10 или 9, имеет рабочий цилиндр 30, в котором скользит рабочий поршень 31. При помощи рабочего цилиндра 30 или рабочего поршня 31 выполняются внутренние штамповочные функции пресса или функции внутри штампового пакета 13, например поддерживание при точной вырубке, съем изделия, выталкивание и т.д. Это происходит вне собственно штампового пакета 13.

Рабочие поршни 31 могут приводиться в движение при помощи гидравлического масла, сжатого воздуха, азота или при помощи механических пружин. В предпочтительном варианте выполнения применяется гидравлическое масло. Масло поступает в рабочий цилиндр 30 через штуцер 27.

Позицией 32 обозначены отверстия для установки соответствующих крепежных средств, фиксирующих гидравлический узел 26 в выемке 24.

Согласно фиг. 11 все штуцеры 27 оснащены предохранительными муфтами 33 или предохранительными мембранами, которые предотвращают возникновение избыточного давления при непредвиденном разъединении гидравлического подвода к штуцеру 27.

Для различных узлов 26 предусмотрен соответствующий подвижный агрегат, который снабжает рабочий цилиндр 30 гидравлическим маслом, сжатым воздухом или азотом. Предпочтительно этот агрегат является самостоятельным, независимым от пресса узлом.

Далее между агрегатом и соответствующим подводом к узлу 26 должен находиться управляющий вентильный блок, при помощи которого можно отдельно регулировать рабочий цилиндр 30 в каждом узле 26. Благодаря этому каждый рабочий цилиндр 30 имеет свой собственный контур регулирования, причем регулировка давления и усилия осуществляется плавно. Давление регулируется в соответствии с функциями узла 26, причем здесь возможны произвольные варианты.

Согласно фиг. 12 на гидравлической плите 9/10 установлен узел 26 с двумя рабочими цилиндрами 30.1 и 30.2, которые заполнены азотом. Под давлением азота находятся два рабочих поршня 31.1 и 31.2 и соответственно соединительные детали 34.1 и 34.2 на штамповой плите 14/15. Эти детали передают движение штамповому модулю 35 или обеспечивают возможность движения этого модуля.

На фиг. 13 и 14 представлен крепежный стол 4, на котором установлена нижняя гидравлическая плита 10 с выемкой 24. Как показано на фиг. 14, на этой гидравлической плите 10 находятся нижняя штамповая плита 15 и штамповый модуль 35.1. Над ними подвешен верхний штамповый модуль 35.2 на верхней штамповой плите 14, которая, в свою очередь, закреплена на верхней гидравлической плите 9.

Отходы могут падать сбоку мимо нижней штамповой плиты 15, нижней гидравлической плиты 10 и крепежного стола 4, или через выемку 24 и центральное отверстие 6. Затем по различным направляющим щиткам 36 отходы поступают на транспортер 37.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС | 2001 |

|

RU2266204C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ СЛОЕВ | 1997 |

|

RU2167018C2 |

| Пресс | 1986 |

|

SU1523048A3 |

| Многопозиционный пресс | 1985 |

|

SU1595333A3 |

| Компенсатор неравномерности нагружения штампа | 1989 |

|

SU1710350A1 |

| УСТРОЙСТВО ДЛЯ ЗАМЕНЫ ШТАМПА НА ПРЕССЕ | 2000 |

|

RU2194592C2 |

| Вертикальный штамповочный пресс | 1990 |

|

SU1754476A1 |

| Устройство для штамповки длинномерного листового материала из рулона | 1991 |

|

SU1794555A1 |

| Роботизированная линия для многопереходной штамповки | 1983 |

|

SU1230721A1 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в прессах для точной вырубки. Пресс для точной вырубки имеет верхнюю и нижнюю части, между которыми установлен штамп. Между верхней половиной штампа и верхней частью пресса и между нижней половиной штампа и нижней частью пресса расположены верхняя и нижняя гидравлические плиты, которые оснащены монтажными стойками, соединяющими гидравлические плиты в один узел при их постановке на пресс и убираемыми после закрепления гидравлических плит соответственно на верхней и нижней частях пресса. Изобретение позволяет упростить монтаж и демонтаж гидравлических плит и оснастки пресса. 8 з.п. ф-лы, 14 ил.

| DE 4343336 A1, 22.06.1995 | |||

| Многопозиционный пресс | 1985 |

|

SU1595333A3 |

| СПОСОБ ЗАЩИТЫ СОСНОВЫХ ДРЕВОСТОЕВ ОТ ВРЕДИТЕЛЕЙ | 2006 |

|

RU2356217C2 |

| Я. С. И. П. Воронин и А. Г. Козина | 0 |

|

SU183648A1 |

| DE 1249805, 14.09.1967 | |||

| Устройство продольной компенсации | 1983 |

|

SU1152064A1 |

Авторы

Даты

2001-11-10—Публикация

1997-03-14—Подача