Изобретение относится к прессу, в частности к точному вырубному прессу для изготовления точно вырубленных деталей из металлической полосы или заготовок при помощи инструмента, закрепленного на верхней и нижней крепежных плитах для инструмента, причем одной из крепежных плит для инструмента придан ползун, опирающийся через по меньшей мере один поршневой узел привода ползуна на неподвижный относительно машины элемент, который через по меньшей мере две направляющие колонки жестко соединен с противоположно расположенным, также неподвижным относительно машины элементом, на котором установлена другая крепежная плита для инструмента, причем ползун установлен с возможностью перемещения по направляющим колонкам.

Из DE 19642635 А1 известен точный вырубной пресс с гидравлически соединенными цилиндрами кольцевого зубца и усилия контропоры. Имеется станина, в которой расположены колонки. Эти колонки проходят через верхний поперечный архитрав станины и жестко соединены там с траверсой, в которую интегрирован цилиндр двойного действия кольцевого зубца. Внутри станины установлен с возможностью перемещения по колонкам ползун.

Из US-A-3802310 известен пресс, в котором два неподвижных относительно машины элемента соединены друг с другом через четыре направляющие колонки. Верхний и нижний ползуны установлены с возможностью перемещения по этим направляющим колонкам навстречу друг другу.

В основе данного изобретения лежит задача разработать пресс описанного выше типа, в котором элементы пресса, определяющие жесткость, и направляющие ползуна разъединены, и на направляющие не действуют поперечные силы или моменты.

Эта задача решается тем, что противоположно расположенному, неподвижному относительно машины элементу придан цилиндровый узел кольцевого зубца.

В таком прессе его наружная рама воспринимает статические и динамические силы системы, но не выполняет функцию направляющей ползуна. Это создает чрезвычайно жесткую систему, в которой и при экстремальных концентричной и эксцентричной нагрузках не происходит воздействия поперечных сил и моментов от рамы пресса на направляющую ползуна, что является чрезвычайно благоприятным для направляющей ползуна и срока службы инструмента.

Предпочтительно, чтобы было предусмотрено два синхронно работающих поршневых узла привода ползуна, посредством которых выполняются четыре движения: "быстрое закрытие, нажатие, вырубка/формование, быстрый обратный ход". При этом используются закрепленные цилиндры двойного действия. Поэтому нет необходимости в цилиндрах ускоренного хода, которые используются в известных прессах.

Направление ползуна осуществляется предпочтительно при помощи двух-четырех направляющих колонок в угловых областях пресса. Направляющие колонки служат в первую очередь для направления ползуна и воспринимают только опрокидывающие моменты от нагрузки на инструмент. В граничных областях значений нагрузки пресса направляющие колонки выполняют при необходимости функцию стяжного болта. Собственно корпус пресса образован из верхней и нижней траверс и рамных плит машины, причем, как правило, предусмотрены четыре рамные плиты машины, имеющие отверстия для подвода и отвода предназначенных для вырубки полос, обслуживания зоны инструмента и удаления деталей, или монтажные отверстия. Благодаря этому получается компактный пресс, корпус которого воспринимает статические и динамические нагрузки, а направляющие колонки служат для направления ползуна.

Ползун направляется с помощью двух находящихся на расстоянии друг от друга направляющих втулок. Для размещения этих втулок стенки ползуна предпочтительно вытянуты вверх по боковым сторонам, так что собственно рабочая область инструмента лежит между обеими направляющими втулками. Благодаря этому в рабочей зоне инструмента создается нейтральная в отношении движения зона, так что перекосы ползуна не оказывают отрицательного влияния на активные элементы инструмента.

Поскольку речь идет о прессе для точной вырубки, одной траверсе должен быть придан цилиндровый узел кольцевого зубца. Обычно этот цилиндровый узел расположен в верхней траверсе или над на ней и также содержит цилиндр двойного действия с обтеканием.

Создаваемое давлением усилие, действующее на соответствующий поршень, передается в зону инструмента через нажимные пальцы и нажимные плиты, которые тоже установлены в траверсе.

Во время рабочего хода рабочая жидкость вытесняется нажимными пальцами и нажимной плитой из соответствующей полости давления цилиндрового узла кольцевого зубца. Эта рабочая жидкость переносится к предпочтительно четырем компенсационным поршням, которые установлены на нижней траверсе и поршневые штоки которых действуют на нижнюю сторону ползуна. В результате этого поддерживается усилие привода ползуна и затраченная на вытеснение работа кольцевого зубца компенсируется и не должна вычитаться из общего усилия, как в известных прессах. Поэтому при равных с ними размерах прессе такой конструкции полезное усилие будет примерно на 30% больше. Предпочтительно, чтобы вытесняемый объем цилиндрового узла кольцевого зубца соответствовал объему компенсационных поршней.

Собственно ползуну придан цилиндровый узел усилия контропоры, содержащий цилиндр двойного действия с обтеканием. Цилиндровый узел усилия контропоры или его цилиндр установлены в ползуне или под ним. Здесь также усилие поршня передается ползуном в зону инструмента через нажимные пальцы и нажимные плиты.

При работе цилиндрового узла усилия контропоры, аналогично работе цилиндрового узла кольцевого зубца, вытесняемая рабочая жидкость подается к предпочтительно двум-трем компенсационным поршням, которые предпочтительно интегрированы в цилиндр цилиндрового узла усилия контропоры и поршневые штоки которых опираются на нижнюю траверсу. В результате компенсируется затраченная на вытеснение работа контропоры и поддерживается усилие привода ползуна. Вытесняемый объем примерно соответствует объему компенсационных поршней. Благодаря этому затраченная на вытеснение работа контропоры при этом выполнении тоже не должна вычитаться из общего усилия пресса. Поэтому в прессах такой конструкции полезное усилие в общем примерно на 40% больше, чем в известных прессах.

Цилиндровый узел кольцевого зубца и цилиндровый узел усилия контропоры предпочтительно должны быть выполнены с возможностью регулировки давления и тем самым усилия, и с возможностью регулировки перемещения, независимо друг от друга.

Благодаря этому в каждой произвольно выбранной рабочей точке можно обеспечить управляемую и/или регулируемую скорость ползуна, что гарантирует оптимальное качество деталей при оптимальном сроке службы активных элементов инструментов.

Так как ползун в прессе согласно изобретению перемещается только от поршневых узлов привода ползуна, вследствие чего исключается необходимость в цилиндрах ускоренного закрытия и ускоренного обратного хода, то в течение одного рабочего хода (цикл ползуна: нижняя мертвая точка - верхняя мертвая точка - нижняя мертвая точка) может быть реализована любая характеристика "перемещение/время", которая соответствует мощности поршневых узлов привода ползуна. Так как вследствие этого из управления исключается подтверждение связи между исполнительными элементами и датчиками привода ползуна и функциями цилиндров ускоренного хода, то цикл ползуна в отношении времени может быть улучшен, что обеспечивает увеличение количества продукции и оптимальную стойкость инструмента.

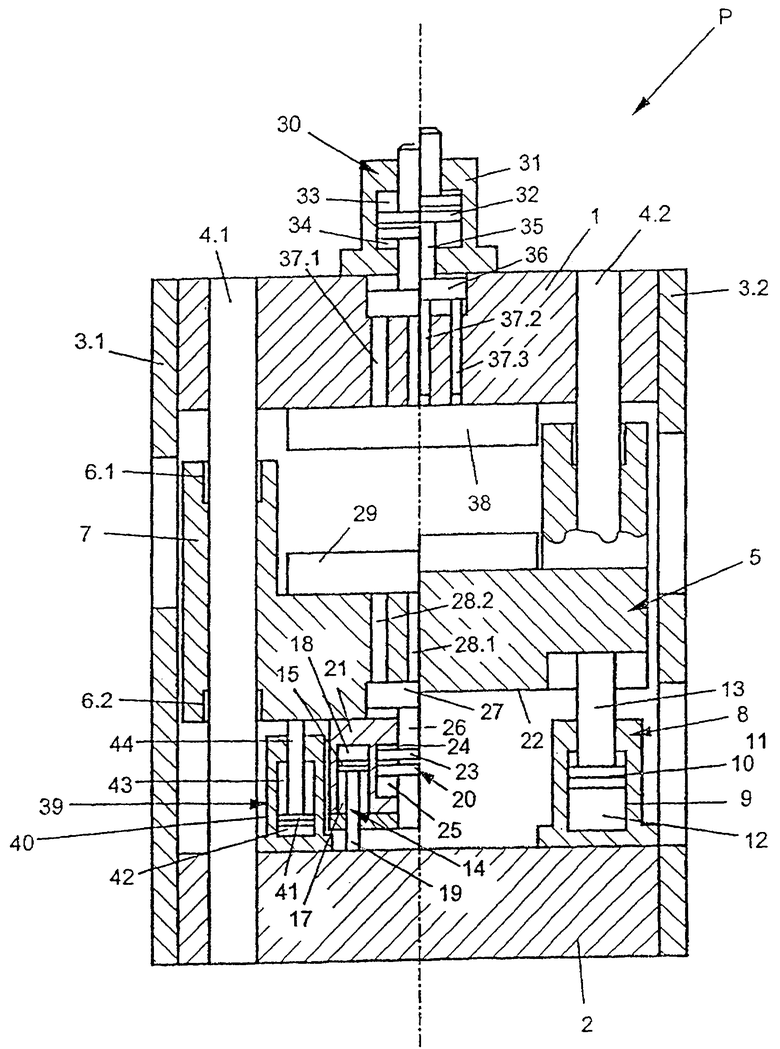

Другие преимущества и особенности изобретения раскрыты в подробном описании предпочтительных вариантов его выполнения со ссылками на чертеж, на котором показан пресс согласно изобретению в поперечном разрезе, причем левая половина чертежа соответствует положению открытия, а правая - положению закрытия.

Пресс Р согласно изобретению имеет жесткие на изгиб верхнюю траверсу 1 и нижнюю траверсу 2. Верхняя 1 и нижняя 2 траверсы жестко соединены снаружи рамными плитами 3.1 и 3.2 машины и образуют станину пресса.

Верхняя 1 и нижняя 2 траверсы соединены друг с другом через направляющие колонки 4.1 и 4.2. Предпочтительно предусмотрены четыре направляющие колонки в угловых областях пресса. Соединение с направляющими колонками 4.1 и 4.2 может быть жестким или шарнирным, как у стяжного болта.

По направляющим колонкам 4.1 и 4.2 направляется ползун 5, имеющий по две отстоящие друг от друга направляющие втулки 6.1 и 6.2 на направляющую колонку. Для получения увеличенного расстояния между направляющими втулками 6.1 и 6.2 стенки 7 ползуна 5 выполнены удлиненными.

Ползун 5 приводится от поршневого узла 8 привода ползуна. Предпочтительно предусмотрены два поршневых узла 8 привода ползуна, чтобы воздействие на ползун 5 было как можно более симметричным, хотя в примере выполнения показан один поршневой узел 8 привода ползуна.

Поршневой узел 8 привода ползуна содержит предварительно нагруженный цилиндр 9 двойного действия с обтеканием, поршень 10 которого отделяет друг от друга две полости 11 и 12 давления. Из цилиндра 9 выходит поршневой шток 13, соединенный с ползуном 5.

Ползуну 5 придан цилиндровый узел 20 усилия контропоры.

Цилиндровый узел 20 усилия контропоры содержит цилиндр 21, установленный на нижней стороне 22 ползуна 5. Поршень 23 цилиндра 21 отделяет друг от друга две полости 24 и 25 давления, а соединенный с поршнем 23 поршневой шток 26 выходит из цилиндра 21 и соединен через нажимные плиты 27 с нажимными пальцами 28.1 и 28.2. Нажимные пальцы 28.1 и 28.2 проходят через ползун 5 и через крепежную плиту 29 для инструмента и входят в контакт с нижним инструментом (не показан), поддерживая контропору, которая известна в случае инструмента для точной вырубки.

Цилиндровый узел 20 усилия контропоры соединен через гидравлическое соединение (не показано) с компенсационным поршнем 14. Его поршень 15 расположен в цилиндре 21 и отделяет друг от друга две полости 17 и 18 давления. Благодаря интеграции в цилиндр 21 исключается необходимость в шланговых соединениях.

С поршнем 15 соединен нажимной шток 19, который поддерживает цилиндр 21 цилиндрового узла 20 усилия контропоры и опирается на нижнюю траверсу 2.

На верхней траверсе 1 установлен цилиндровый узел 30 кольцевого зубца. В соответствующем цилиндре 31 поршень 32 отделяет друг от друга две рабочие полости 33 и 34.

Поршневой шток 35 отходит от поршня 32 к нажимной плите 36, соединенной через нажимные пальцы 37.1, 37.2 и 37.3, проходящие через крепежную плиту 38 для инструмента, с плитой кольцевого зубца инструмента (не показан), которая тоже известна из уровня техники.

Цилиндровый узел 30 кольцевого зубца гидравлически соединен с по меньшей мере одним дополнительным компенсационным поршнем 39, установленным соответствующим корпусом 40 цилиндра на нижней траверсе 2. Поршень 41 разделяет между собой две рабочие полости 42 и 43, а соединенный с поршнем 41 поршневой шток 44 выходит из цилиндра 40 и соединен с нижней стороной 22 ползуна 5.

Способ работы изобретения состоит в следующем.

Инструмент, выполненный, например, как описано в "Fein-schneiden", Handbuch fur die Praxis, 2. Aufgabe, 1977, Seite 85 (Практический справочник "Точная вырубка"), по существу состоит из верхней и нижней частей. Верхняя часть инструмента включает движущуюся назад плиту кольцевого зубца, имеющую кольцевой зубец, окружающий неподвижный пуансон вырубного штампа. Пуансону вырубного штампа придан расположенный напротив в нижней части инструмента податливый выталкиватель (контропора), окруженный неподвижной матрицей вырубного штампа.

При рабочем ходе ползуна (рабочий цикл), с которым может быть соединена верхняя или нижняя часть инструмента, кольцевой зубец входит в материал полосы, из которой производится вырубка, и окружает вырубаемую деталь. После введения в материал вырубаемое изделие зажимается между пуансоном и выталкивателем (контропорой). Усилие ползуна начинает вырубать изделие, находящееся в этом зажатом состоянии, при этом одновременно плита кольцевого зубца вытесняется назад навстречу усилию кольцевого зубца, а выталкиватель вытесняется в матрицу навстречу усилию контропоры на толщину материала изделия. По окончании процесса вырубки, во время которого пуансон вырубного штампа вырубает изделие из полосы и вдавливает его в матрицу вырубного штампа, усилия кольцевого зубца и контропоры снимаются. Таким образом, общее усилие пресса, необходимое для вырубки изделия, состоит из следующих компонентов:

Fобщее = Fвырубки + Fкольцевого зубца + Fконтропоры

Инструмент такого типа предпочтительно устанавливается вне пресса на плитах 29, 38 для смены инструмента и вдвигается в машину по консольной балке, как описано, например, в WO 97/35710. Консольная балка обычно является составной частью машины.

Плиты 29, 38 для смены инструмента позиционируются перемещаемыми гидравлически центрирующими пальцами и зажимаются гидравлически тяговым или поворотно-тяговым зажимным устройством. Этот процесс может быть полуавтоматически или полностью автоматически включен в рабочий цикл с помощью схемы управления прессом.

Возможность закрепления инструмента на обеих плитах 29 и 38 для смены инструмента описана, например, в US 4718339.

После установки пакета инструмента и полуавтоматического или полностью автоматического ввода всех параметров процесса, зависящих от инструмента и изделия, можно начинать полуавтоматический или полностью автоматический процесс вырубки.

В соответствии с состоянием техники на настоящий момент, как указано, например, в "Feinschneiden", Handbuch fur die Praxis, 2-ое издание, стр.192, для одного рабочего хода ползуна цилиндр кольцевого зубца и цилиндр контропоры регулируются посредством гидравлической среды в соответствии с данный процессом на требуемое усилие и при помощи поршня быстрого закрытия ползун устанавливается в положение, близкое к положению контакта с материалом полосы, из которой производится вырубка. В этом процессе гидравлическая среда всасывается или нагнетается в главный рабочий цилиндр. После закрывания впускного вентиля гидравлическая среда сжимается до требуемого рабочего давления, в результате чего главным рабочим цилиндром создается необходимое общее усилие и изделие вырубается в соответствии с описанным выше рабочим процессом.

В прессе Р согласно изобретению к началу рабочего хода ползуна полости 11, 12; 17, 18; 24, 25; 33, 34; 42, 43 давления находятся под рабочим давлением, зависящим от процесса. Начинается движение ползуна 5 на закрытие, в том смысле, что, например, открывается вентиль к полости 11 давления. Так как полость 12 давления по-прежнему находится под рабочим давлением, зависящим от процесса, сразу же начинается движение на закрытие. Используя известные физические закономерности, путем регулировки вентилей к полостям 11 или 12 давления можно реализовать любую характеристику "путь/время" или характеристику скорости, в рамках установленной мощности. Таким образом, для создания требуемого движения ползуна и для требуемого усилия на ползуне согласно изобретению гидравлическая "среда не нагружается до необходимого давления, а полость давления (например, полость 11) целенаправленно разгружается, и гидравлическая среда течет в полость 12 давления в качестве полезной гидравлической среды.

Ползун 5, направляемый по направляющих колонкам 4.1, 4.2, движется относительно изображения на чертеже вверх. Как только между нижним и верхним инструментами будет находиться полоса для вырубки, кольцевой зубец вдавливается в материал этой полосы. В течение начавшегося таким образом процесса вырубки плита кольцевого зубца перемещается назад и вытесняет нажимные пальцы 37.1-37.3 и нажимную пластину 36 вверх. В результате этого поршень 32 также отжимается вверх и гидравлическая среда в полости 33 давления вытесняется при постоянном давлении. Гидравлическая среда вытесняется из полости 33 давления в полость 42 давления компенсационного поршня 39, так что поршневой шток 44 прижимается к нижней стороне 22 ползуна 5 и поддерживает усилие привода ползуна.

При движении выталкивателя или контропоры назад в процессе вырубки нажимные пальцы 28.1 и 28.2 и нажимная плита 27 отжимаются вниз на толщину изделия, так же как и поршень 23 цилиндрового узла 20 усилия контропоры. В результате гидравлическая среда вытесняется при постоянном давлении из полости 25 давления в полость 18 давления компенсационного поршня 14, так что нажимной шток 19 прижимается к нижней траверсе 2 и тоже поддерживает усилие привода ползуна. При этом вытесняемый объем цилиндрового узла кольцевого зубца и цилиндрового узла 20 усилия контропоры соответствуют объему соответствующего компенсационного поршня 14 или 39.

Благодаря этому усилия для функционирования кольцевого зубца и контропоры компенсируются с помощью гидравлического преобразования давления. Пресс, таким образом, должен создавать в качестве общего усилия лишь усилие вырубки и составляющее несколько процентов усилие, идущее на покрытие потерь.

Fобщее = Fвырубки + Fпотерь

Поэтому пресс Р согласно изобретению может осуществлять точную вырубку аналогичного изделия с мощностью, составляющей примерно 40%.

Разумеется, машина оснащена всевозможными средствами автоматики, например, такими как средства ввода и вывода предназначенной для вырубки полосы, смазочное устройство, устройство для подачи деталей, устройство для переноса деталей, устройство для удаления отходов и т.д.

Машина выполнена с возможностью установки на поверхности пола и не нуждается в углублении под фундамент. Благодаря компенсационным поршням 14 и 39 согласно изобретению энергетический режим в целом становится оптимальным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибрационный пресс | 1978 |

|

SU795966A1 |

| ПРЕСС С ГИДРАВЛИЧЕСКОЙ ПЛИТОЙ | 1997 |

|

RU2175603C2 |

| ПРЕСС ДЛЯ ФОРМОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2002 |

|

RU2240232C2 |

| ПРЕСС ДЛЯ ЗАПРЕССОВКИ ИЛИ РАСПРЕССОВКИ КОЛЕСНЫХ ПАР | 2008 |

|

RU2487789C2 |

| Пресс для вырубки деталей обуви | 1983 |

|

SU1142096A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПРОДУКТОВ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ, А ТАКЖЕ ПРЕСС ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ПРОФИЛЕЙ, ПРУТКОВ И ТРУБ | 2012 |

|

RU2570857C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2001 |

|

RU2201870C1 |

| Комбинированный штамп для выполнения разделительных и формообразующих операций на прессах двойного действия | 1981 |

|

SU958014A1 |

| Штамп для вырубки и многопереходной вытяжки | 1987 |

|

SU1459768A1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

Изобретение относится к области обработки металлов давлением, в частности к прессам для изготовления точно вырубленных деталей из металлической полосы или заготовок. Пресс содержит инструмент, закрепленный на верхней и нижней крепежных плитах. Одна из плит снабжена ползуном, опирающимся через по меньшей мере один поршневой узел привода ползуна на неподвижный элемент. Последний через по меньшей мере две направляющие колонки жестко соединен с противоположно расположенным неподвижным элементом. На указанном неподвижном элементе смонтирована другая крепежная плита для инструмента. Ползун установлен с возможностью перемещения по направляющим колонкам. Указанный противоположно расположенный неподвижный элемент снабжен цилиндровым узлом кольцевого зубца. В результате обеспечивается повышение прочности и надежности пресса за счет того, что его определяющие жесткость элементы и направляющие разъединены, и на направляющие не действуют поперечные силы или моменты. 16 з.п. ф-лы, 1 ил.

| US 3802310 А, 09.04.1974 | |||

| Гидравлический пресс для чистовой вырубки | 1983 |

|

SU1255040A3 |

| Пресс для чистовой вырубки | 1973 |

|

SU457619A1 |

| СПОСОБ ЗАЩИТЫ СОСНОВЫХ ДРЕВОСТОЕВ ОТ ВРЕДИТЕЛЕЙ | 2006 |

|

RU2356217C2 |

Авторы

Даты

2005-12-20—Публикация

2001-01-11—Подача