Изобретение относится к машиностроению и может быть использовано при производстве труб из армированных пластмасс.

В основу производства труб из полимерных композиционных материалов положена технология намотки тела трубы из нитей, ровинга или тканых лент. Намотка осуществляется на сердечник, например на полиэтиленовую толстостенную трубу. Намотанный материал пропитывают связующим, который затем полимеризуется.

Наиболее близким к предложенному является способ изготовления труб из композиционно-волокнистого материала, включающий пропитку волокон связующим, укладку волокон па поверхность цилиндрической оправки путем продольной протяжки одних волокон и намотки других и полимеризацию связующего (GB 1038158, МПК F 06 L, Н.кл. F 2 Р, 10.08.66). Технологичность известного способа невысока из-за периодичности процесса намотки и сложности намоточного оборудования, а также перекрестная укладка волокон не позволяет получать трубы повышенной прочности.

Технический результат изобретения - повышение технологичности способа путем использования непрерывной протяжки при одновременном обеспечении необходимой прочности труб.

Технический результат достигается тем, что в способе изготовления труб из композиционно-волокнистого материала, включающем пропитку волокон связующим, укладку волокон на поверхность цилиндрической оправки и полимеризацию, используют волокна в виде изготовленного из них чулка, а укладку осуществляют путем надевания чулка на указанную оправку. Можно использовать тканый или трикотажный чулок.

Использование волокон в виде чулка позволяет использовать только непрерывную протяжку, что технологичнее протяжки и периодической намотки в известном способе. Использование чулка определенной плотности позволит обеспечивать заданные физико-механические свойства трубы.

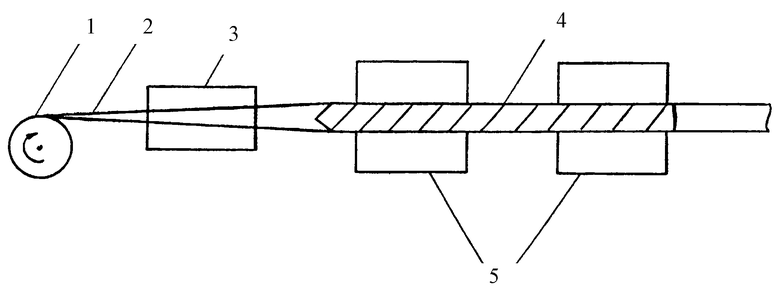

На чертеже показана схема установки для изготовления труб предложенным способом.

Установка для реализации способа включает бобину 1, на которой намотан чулок 2, камеру 3 пропитки, цилиндрическую оправу 4 и камеры 5 полимеризации.

Способ изготовления труб из композиционно-волокнистого материала осуществляется следующим образом.

В качестве заготовки трубы используют тканый или трикотажный чулок, намотанный на бобину 1. В зависимости от требований заказчика для изготовления чулка можно использовать самое разнообразное сырье, а именно стеклянные, базальтовые, углеродные, арамидные, металлические и другие волокна. Комбинируя эти волокна, можно получить гибридное соединение нитей, которое позволяет оптимизировать физико-механические свойства конечного продукта (трубы) в зависимости от его получения. Подбором переплетений и плотности вязки или ткани можно достичь требуемой прочности и гибкости, а подбором связующего получить гибкий высокопрочный трубопровод.

В камере 3 чулок 2 пропитывают связующим. В качестве связующего можно использовать как реактопласты (фенольные, полиэфирные, эпоксидные), так и термопласты (полиэтилен, полипропилен, поливинилхлорид, полиуретан). Пропитанный связующим чулок 2 надевается на оправу 4 и протягивается через камеры 5 полимеризации, где при определенной температуре и давлении формируется труба.

Технология является непрерывной и позволяет изготавливать прямые трубы без стыков любой длины от 100 до 600 м, т.е. из отрезка чулка в одном рулоне. Поскольку кеттельные швы (сшивание стыков трикотажных заготовок) имеют ту же прочность и толщину, что и основная заготовка, способ позволяет формовать трубу любой заданной длины.

Изобретение относится к машиностроению и может быть использовано при изготовлении труб из армированных пластмасс. В способе изготовления труб из композиционно-волокнистого материала используют чулок, изготовленный из волокон, пропитывают его связующим, надевают чулок на оправку и осуществляют полимеризацию в камере. Перед подачей чулка на оправку его наматывают на бобину, подают к оправке. Надевание чулка на оправку осуществляют путем его непрерывной протяжки, в процессе которой осуществляют протягивание пропитанного связующим чулка через камеру полимеризации для формирования трубы. Способ обладает высокой технологичностью и обеспечивает получение труб неограниченной длины при необходимой прочности. 1 з.п. ф-лы, 1 ил.

| ТРУБЧАТЫЙ МЕМБРАННЫЙ МОДУЛЬ ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2156645C1 |

| Установка для сварки кольцевых швов | 1981 |

|

SU1038158A1 |

| Устройство для изготовления трубчатых изделий | 1976 |

|

SU667410A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ РАСХОДА ЭМУЛЬСИИ В ЭКСТРУЗИОННОЙ ПОЛИВНОЙ МАШИНЕ | 0 |

|

SU331917A1 |

| US 3915618 A, 28.10.1975. | |||

Авторы

Даты

2003-11-20—Публикация

2001-04-28—Подача