Изобретение относится к химической технологии, в частности к получению хлористого водорода, используемого для синтеза трихлорсилана полупроводниковой чистоты.

Известен способ получения хлористого водорода, согласно которому хлористый водород получают путем ректификации растворов соляной кислоты в присутствии хлористого кальция при нагревании раствора соляной кислоты до 50-100oС и 60-75%-ного раствора хлористого кальция с температурой 85-175oС при соотношении соляной кислоты и хлористого кальция 1:(1,1-5) (SU 633801 МКЛ2 С 01 В 7/01, опубл. 25.11.78 г.). Данный способ не позволяет получить хлористый водород, пригодный для производства трихлорсилана полупроводниковой чистоты, т. к. в исходной соляной кислоте присутствуют примеси, например бор и углерод, загрязняющие трихлорсилан, кроме того, данный способ не решает проблему осушки хлористого водорода.

Известен способ получения хлористого водорода, который осуществляется путем сжигания хлорсодержащих органических отходов при температуре 600-1500oС в присутствии азеотропной соляной кислоты (SU 520026 МКЛ2 С 01 В 7/01 с приоритетом 22.12.72 г., опубл. 06.08.76 г.). Указанным способом получить хлористый водород, пригодный для производства трихлорсилана полупроводниковой чистоты, также невозможно из-за значительного содержания углерода в исходном сырье.

Наиболее близким к заявленному способу по технической сущности и достигаемому техническому результату является способ, согласно которому хлористый водород получают из газообразных водорода и хлора, сжигаемых в пламени горелки, а к одному из реагентов добавляют хлориды кремния (по SU 332038, МКЛ2 С 01 В 7/01, опубл. 14.03.72 г.). Данный способ позволяет при использовании чистых исходных реагентов получать сухой хлористый водород, пригодный для производства трихлорсилана полупроводниковой чистоты, однако он не позволяет обеспечить безопасность процесса, т.к. на стенках реактора (печи) образуется налет двуокиси кремния. Согласно требованиям правил безопасности аппарат, где происходит реакция, должен быть снабжен фотометрической системой контроля факела горения водорода в хлоре и автоматической отсечкой реагентов при его погасании. Контроль в указанном способе осуществляется через смотровые окна из кварцевого стекла. В том случае, если наблюдается осаждение двуокиси кремния на элементах конструкции реактора, в том числе и на смотровых окнах, что вызывает их помутнение, то система безопасности не может работать. Таким образом, необходима остановка с очисткой или заменой стекол, что ведет к разгерметизации аппарата и нарушению его стерильности. Частые остановки в итоге приводят к загрязнению получаемого хлористого водорода. Согласно ГОСТам на хлор и водород содержание влаги и кислорода в них ограничено тысячными долями процента и в итоге содержание влаги в полученном хлористом водороде будет находиться в тех же пределах. Основное же поступление влаги в хлористый водород происходит за счет ее адсорбции на стенках печи в период разгерметизации оборудования и в периоды пусков, которые производятся в воздушной атмосфере. Поэтому важно минимизировать поступление примесей и влаги в получаемый хлористый водород при запуске реакции.

В основу изобретения положена задача получения хлористого водорода, пригодного для получения полупроводниковых материалов, а также повышения безопасности процесса.

Указанная задача решается тем, что в способе получения хлористого водорода путем сжигания газообразного хлора и водорода в пламени горелки реакцию в начальный период инициируют за счет подачи в качестве воспламеняющего агента смеси моносилана с инертным газом, а розжиг реактора ведут ступенчато, путем регулирования подачи водорода и хлора. Розжиг реактора ведут ступенчато: сначала с расходом водорода 5-12 об.% от номинального в воздушной среде в течение 2-10 минут, с последующим прекращением подачи смеси моносилана с инертным газом, и далее с расходом исходных реагентов 15-30% от номинального в течение 20-60 минут, после чего устанавливают номинальные расходы реагентов. При этом в процессе розжига мольное соотношение хлора и водорода поддерживается в пределах 0,9-0,95:1,0, а содержание моносилана в смеси с инертным газом поддерживается пределах 5-12 об.% от номинального.

Номинальные расходы реагентов определяются конструктивными особенностями реактора и устанавливаются из условия обеспечения ламинарного движения газообразных компонентов.

Использование в качестве воспламеняющего агента смеси моносилана с инертным газом позволяет осуществить безопасный запуск реакции за счет того, что моносилан и его смеси с инертными газами самовоспламеняются на воздухе. Кроме того, использование изначально чистого моносилана, который не вносит в систему ничего кроме кремния и водорода, которые и так в ней присутствуют, обеспечивает необходимую чистоту хлористого водорода. В качестве инертного газа может использоваться азот или благородные газы при соответствующей чистоте. При содержании моносилана в смеси менее 5 об.% горение смеси неустойчиво, при содержании его более 12 об.% увеличивается стоимость передела.

Ступенчатый розжиг реактора обеспечивает безопасность процесса, а также более полное удаление влаги, сорбированной на стенках реактора и влаги, образующейся при горении водорода в воздушной атмосфере. Необходимость начального инициирования горения в воздушной среде вызвана сложностью регулирования горения в системе с двумя окислителями. При подаче водорода менее 5 об. % горение будет неустойчивым, с погасанием факела, если же увеличить расход более 12 об.%, то резко возрастет поступление влаги в систему и хлористый водород будет непригоден для производства полупроводникового трихлорсилана. При длительности первой ступени розжига менее 2 минут горелка не успеет прогреться и при дальнейшей подаче хлора будут происходить срывы пламени и погасание факела. В том случае, если длительность этой операции будет более 10 минут, то произойдет перерасход моносилановой смеси, что приведет к удорожанию процесса.

Проведение ступенчатого пуска обеспечивает формирование устойчивого горения факела и глубокий прогрев элементов конструкции аппарата синтеза с максимальным удалением влаги. Это в свою очередь создает условия для того, чтобы к моменту вывода процесса на рабочий режим и отбора хлористого водорода для дальнейшего использования вся влага в нем формировалась только из исходных реагентов, в которых ее и кислорода очень мало.

На втором этапе розжига, если расход реагентов будет менее 15 об.% от номинального, наблюдаются срывы пламени, при расходе более 30 об.% увеличиваются затраты на запуск реактора. Если длительность данной операции будет меньше 20 минут, то адсорбированная влага не успеет удалиться и при дальнейшем увеличении расхода реагентов произойдет ее проскок в реактор синтеза трихлорсилана. Полученный хлористый водород будет непригоден для получения полупроводникового трихлорсилана. Увеличение же длительности операции более 60 минут ведет к неоправданному увеличению затрат.

Указанные значения мольных соотношений хлора и водорода обеспечивают необходимую безопасность и экономичность процесса. Если соотношение будет ниже 0,9, то возрастут потери хлорсиланов на синтезе, при увеличении соотношения выше 0,95 в хлористом водороде появляются следы хлора и при синтезе трихлорсилана происходит образование примесей, так называемых "козлов".

Пример осуществления способа.

В реактор синтеза хлористого водорода с расходом 5 нм3/час подавали смесь азота и 10 об.% от номинального расхода моносилана. После воспламенения смеси начинали подачу водорода с расходом 40 нм3/час при давлении 0,2 кгс/см2, через 8 минут подачу воспламенительной смеси прекращали и открывали подачу хлора, одновременно увеличивая подачу водорода. Затем в течение 30 минут при давлении 4 кгс/см подавали водород с расходом 100 нм3/час и хлор с расходом 92 нм3/час, после чего увеличивали их расходы соответственно до 400 нм3/чac и 380 нм3/час. Полученный хлористый водород, который имел точку росы -28oС, направляли в реактор синтеза трихлорсилана, где в "кипящем" слое при 320oС получали 1428 кг/час смеси хлорсиланов, содержащей 86% трихлорсилана, 13,8% четыреххлористого кремния, 0,12% дихлорсилана, 0,05% полисиланхлоридов и другие примеси, в том числе 1•10-5% бора и 1•10-3% углерода. Потери хлорсиланов в процессе синтеза составили 22 кг/т готового продукта, а расходы на запуск 320 руб. Погасания факела или зарастания смотровых стекол в течение процесса не происходило.

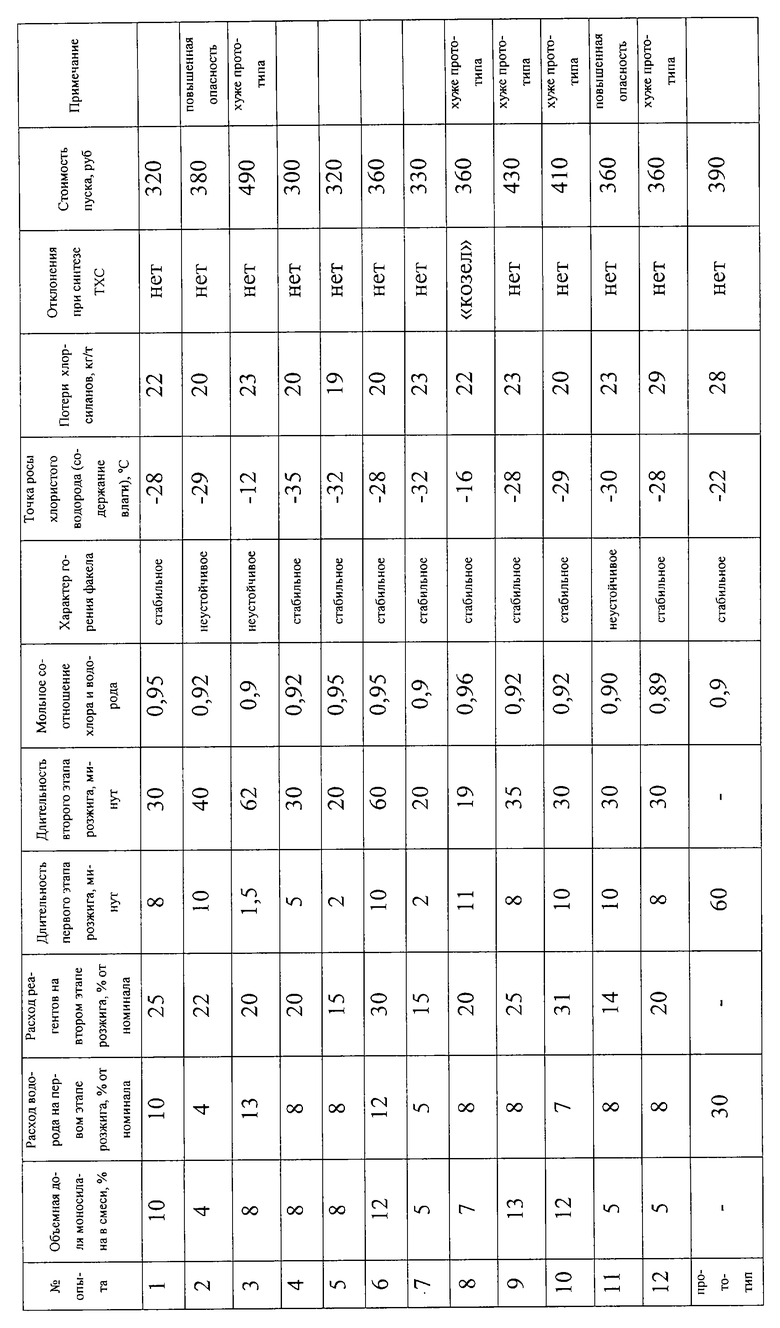

В таблице представлены экспериментальные данные по влиянию процесса розжига реактора синтеза хлористого водорода на процесс получения трихлорсилана в зависимости от условий розжига.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2004 |

|

RU2280010C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНИЙСОДЕРЖАЩИХ ОТХОДОВ ПЛАМЕННЫМ ГИДРОЛИЗОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2440928C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРСИЛАНОВ, СПОСОБ ХЛОРИРОВАНИЯ СОДЕРЖАЩЕГО ДВУОКИСЬ КРЕМНИЯ СЫРЬЯ И СПОСОБ КОНВЕРСИИ ТЕТРАХЛОРСИЛАНА В ТРИХЛОРСИЛАН | 2008 |

|

RU2373147C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КВАРЦЕВЫХ ИЗДЕЛИЙ | 1992 |

|

RU2061111C1 |

| Способ получения хлорсиланов из аморфного кремнезема для производства кремния высокой чистоты | 2017 |

|

RU2637690C1 |

| Способ получения двуокиси кремния | 1980 |

|

SU887463A1 |

| РЕАКТОР ДЛЯ СИНТЕЗА ХЛОРИСТОГО ВОДОРОДА | 2002 |

|

RU2211799C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2008 |

|

RU2394762C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1993 |

|

RU2078034C1 |

| Способ осаждения полупроводникового кремния | 1990 |

|

SU1782936A1 |

Изобретение относится к химической технологии, в частности к получению хлористого водорода, используемого для синтеза трихлорсилана полупроводниковой чистоты. Способ получения хлористого водорода ведут путем сжигания газообразного водорода и хлора в пламени горелки. Реакцию в начальный период инициируют за счет подачи в качестве воспламенительной смеси смеси моносилана с инертным газом, а розжиг реактора ведут ступенчато: сначала с расходом водорода 5-12 об.% от номинального в воздушной среде в течение 2-10 мин при атмосферном давлении и последующем прекращении подачи воспламенительной смеси, далее с расходом исходных реагентов 15-30 об.% от номинального при рабочем давлении в течение 20-60 мин, после чего устанавливают номинальные расходы реагентов. Мольное соотношение хлора и водорода поддерживают в отношении (0,9-0,95): 1,0, содержание моносилана в смеси с инертным газом поддерживают в пределах 5-12 об.%. Изобретение позволяет повысить безопасность процесса с получением продукта, пригодного для производства трихлорсилана полупроводникового качества. 2 з.п. ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО ХЛОРИСТОГО ВОДОРОДА | 0 |

|

SU332038A1 |

| Способ получения хлористого водорода | 1977 |

|

SU633801A1 |

| Способ получения хлористого водорода | 1973 |

|

SU520026A3 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО ВОДОРОДА И ТОПКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139237C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE 4126670 А1, 18.02.1993 | |||

| GB 1588211 А, 15.04.1981. | |||

Авторы

Даты

2003-11-27—Публикация

2002-04-24—Подача