Изобретение относится к дуплексной нержавеющей стали, стойкой к питтинговой коррозии, с повышенной механической обрабатываемостью.

Дуплексную нержавеющую сталь подвергают ускоренной термической обработке в литейной форме, выполняемой после разливки без использования отдельной операции термической обработки. Дуплексная нержавеющая сталь имеет повышенную механическую обрабатываемость и сохраняет повышенную коррозионную стойкость.

Из патентов США 4612069 и 4740254 известна дуплексная нержавеющая сталь с повышенной стойкостью к питтинговой коррозии. Эта сталь, описанная в вышеупомянутых патентах как "Х-6", в описании упоминается как "Сплав 86". Сплав 86 представляет собой результат добавления 2 вес.% меди к сплаву (Сплав 75) без одновременного добавления молибдена. Такое добавление меди без молибдена позволяет подвергать дуплексную нержавеющую сталь очень медленному регулируемому охлаждению в плотно закрытой печи для термической обработки для того, чтобы свести к минимуму опасные остаточные растягивающие напряжения, сохранив при этом повышенную пластичность и коррозионную стойкость.

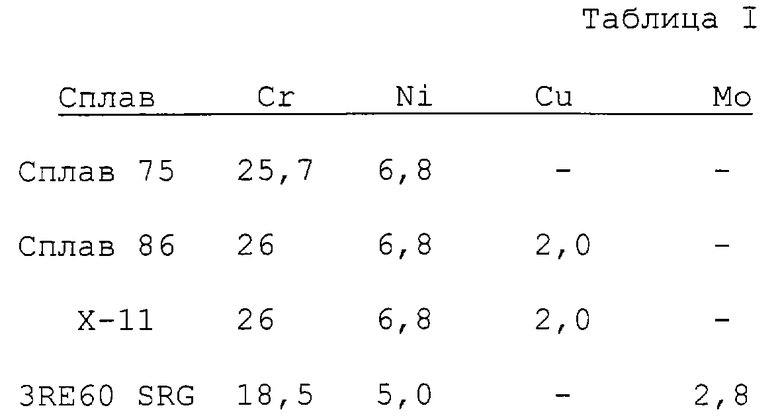

Сравнимым с описанным и существующим на рынках сбыта сплавом, содержащим молибден, является сплав 3RE60 SRGR фирмы Avesta Prefab. A.V., Швеция. Состав дуплексных нержавеющих сталей в вес.%, описанных в настоящей заявке, приведен ниже в таблице I.

Областями применения сплава 86 являются химическая промышленность и целлюлозно-бумажная промышленность. Сплав 86 можно использовать для изготовления таких изделий, как сосуды, реторты и трубопроводы; обоймы для валков бумагоделательных машин, например валков для нанесения покрытий, рифленых валков и валков с глухими отверстиями; а также при изготовлении обойм втягивающих валков бумагоделательных машин, таких как захватывающие валки, съемные валки, форматные валки, нажимные и отжимные валки, не ограничиваясь этим перечислением. На изготовление таких деталей требуется сотни часов на механическую обработку и сверление отверстий. Сталь X-11 согласно изобретению также подходит для упомянутых областей применения, но при более коротком производственном цикле и с получением повышенной механической обрабатываемости, в том числе при сверлении.

Разработки в металлургии были направлены на создание дуплексных нержавеющих сталей, обладающих необходимыми характеристиками коррозионной стойкости при использовании в готовом продукте, но с меньшим временем на его производство. Сталь Х-11 имеет необходимую комбинацию свойств, достигнутую за счет химического состава и ускоренной термической обработки в литейной форме. Ускорения термической обработки в литейной форме в процессе производства достигают за счет исключения отдельной операции термической обработки, необходимой для обычных сталей; за счет уменьшения времени на установку инструмента для получения центробежным литьем отливок более правильной прямолинейной и круглой формы; за счет наличия стали, легче поддающейся механической обработке и сверлению, благодаря чему снижается время на механическую обработку и сверление, необходимое для изготовления изделия; а также за счет уменьшения износа инструмента, благодаря чему производственное оборудование не нужно останавливать для замены затупленного инструмента.

К требуемым свойствам для успешного использования дуплексных нержавеющих сталей при решении проблемы изготовления обойм втягивающих валков в целлюлозно-бумажной промышленности относятся химический состав, который обеспечивает дуплексную микроструктуру аустенита в ферритной матрице, коррозионную стойкость в агрессивных белых водах бумажных мельниц, сопротивляемость росту усталостных трещин и низкие остаточные напряжения. Помимо своих уникальных свойств после изготовления, сталь Х-11 удовлетворяет также этим требованиям при эксплуатации.

Дуплексные нержавеющие стали с целенаправленными добавками молибдена нельзя подвергать термической обработке в литейной форме, поскольку скорость охлаждения недостаточно высока для того, чтобы избежать образования хрупких и склонных к разложению при коррозии фаз. Для растворения этих нежелательных фаз необходима дополнительная операция термической обработки с последующей операцией быстрого охлаждения для предотвращения их повторного образования. Химический состав сплава 86 и Х-11 при добавлении в них меди для сопротивления питтинговой коррозии может допускать более низкие скорости охлаждения и не образовывать таких хрупких фаз.

Считается, что механическая обрабатываемость дуплексных нержавеющих сталей ограничивается их высокой прочностью в отожженном состоянии (Metals Handbook, Ninth Edition, p.p.689-690). В публикации Carborg, С., Nilsson, А., и Franklind, P-A, "Machinability of Duplex Stainless Steel", Proceedings of a Conference Held in Beaune Bourgogne, France, October 1991, Vol.1 p.p.683-696, рассмотрено влияние технологических параметров, таких как прочность при высокой температуре, включения, структура и легирующие элементы на механическую обрабатываемость дуплексных нержавеющих сталей, однако, не установлена связь ускоренной термической обработки в литейной форме на улучшение обрабатываемости. В публикации Charles, J. Dupoiron, F., Souglignac, P. and Gagnepain, Jr., "UR 35N Cu: A New Copper Rich Molybdenum Free Duplex Stainless Steel with Improved Machinability", Proceedings of Conference Held in Beaune Bourgogne, France, October 1991, Vol.2, p.p.1274-1281, показано, что медь улучшает обрабатываемость закаливаемых водой дуплексных нержавеющих сталей. Однако сталь Х-11 при таком же содержании меди, как у сплава 86, обладает в результате ускоренной термообработки в литейной форме повышенной обрабатываемостью, чего не обнаружили Charles и его соавторы.

Предшествующие технические решения производителей стали подтверждают, что механическая обрабатываемость аустенитных нержавеющих сталей может быть улучшена за счет добавления легирующих элементов, например серы и селена, которые могут понизить коррозионные свойства (Metals Handbook Ninth Edition, p. 686). Иными словами, технологии производства специальных сталей требуют использования регулирования состава окисных включений (Metal Handbook Ninth Edition, p.688; Johansson, R., Davison, R., "Wrought Duplex Stainless Steel Suction Rolls With High Perfomance", 1966 TAPPI Engineering Conference Proceedings, pp.103-109; Carsson, Т., "Prodec-How to Solve Machining Problems", pp.9-12). Для повышения механической обрабатываемости, в том числе при сверлении стали Х-11, никаких новых технологий не требуется.

Предложена дуплексная нержавеющая сталь с высокой стойкостью к питтинговой коррозии, которая имеет следующий состав, вес.%: С≤0,10; Si≤1,5; Мn≤2,0; Сr - 25,0-27; Ni - 5,0-7,5; Сu - 1,5-3,5; N ≤0,15; Мо≤0,5%; остальное составляет преимущественно железо и неизбежные примеси, который обеспечивает получение материала - дуплексной нержавеющей стали с высокой стойкостью к питтинговой коррозии. Когда после литья используют ускоренную термическую обработку в литейной форме, эта сталь обладает существенно повышенной механической обрабатываемостью по сравнению со сталью такого же состава, которую подвергают очень медленному регулируемому охлаждению в плотно закрытой печи для термической обработки, представляющему отдельный этап технологического процесса.

Способ ускоренной термической обработки в литейной форме предназначен для полых цилиндрических отливок, полученных центробежным литьем, но пригоден также для другой литой продукции из дуплексной нержавеющей стали, где важным является регулирование микроструктуры и остаточных напряжений. Расплавленный металл заливают в форму и постепенно охлаждают до температуры окружающей среды. Производство известных дуплексных нержавеющих сталей требует извлечения отливки из литейной формы и выполнения термической обработки для получения оптимальной стойкости к коррозии на другом участке технологического оборудования (т.е. в печи) в качестве отдельного этапа процесса. Сталь Х-11 согласно изобретению является уникальной, поскольку ее подвергают термической обработке в литейной форме в ускоренном режиме, в результате чего исключают важную операцию термической обработки. Сталь согласно изобретению не нуждается в отдельной операции регулируемого охлаждения в печи.

В процессе охлаждения внутреннюю температуру отливки из дуплексной нержавеющей стали поддерживают приблизительно на уровне такой же температуры, как снаружи отливки из дуплексной нержавеющей стали. Температуру как внутри, так и снаружи, регулируют так, чтобы обе температуры медленно снижались с одинаковой скоростью.

При ускоренном охлаждении в литейной форме скорость охлаждения отливки регулируют в температурном диапазоне, выше которого металл приобретает значительную прочность и который приблизительно составляет 260-1090oС (500-2000oF). В пределах данного температурного диапазона температуру внутреннего диаметра отливки поддерживают в пределах 250oС (450oF) от температуры наружного диаметра отливки посредством измерения температур внутри и снаружи. Скорость снижения внутренней и наружной температуры можно регулировать посредством замедления скорости охлаждения отливки путем подвода тепла к внутренней стороне, либо использованием термоизоляции на торцах литейной формы, либо повышением скорости охлаждения при использовании способов, подобных регулированию количества принудительно подаваемого воздуха, водяного тумана, распыленной воды или другой охлаждающей среды, либо использованием других способов охлаждения.

Время, необходимое для выполнения ускоренной термической обработки в форме, составляет приблизительно менее 20 часов в зависимости от массы отливки. Это время термической обработки намного меньше по сравнению со временем, необходимым для термической обработки сплава 86, составляющим приблизительно 72-144 часа плюс возможные паузы в ожидании свободной печи для термической обработки. Ускоренная термическая обработка в форме стали Х-11 обладает существенными преимуществами, заключающимися в общей экономии времени, в уменьшении манипуляций с материалом и в ликвидации узких мест в производстве.

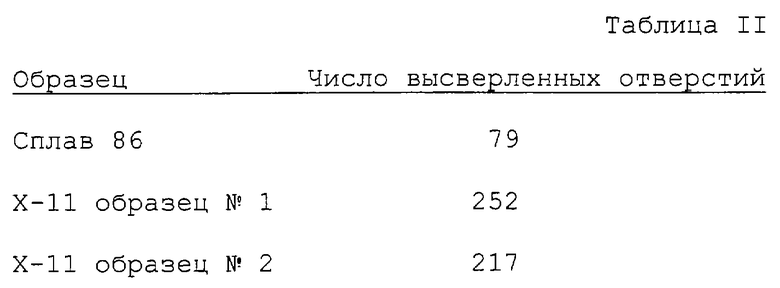

Улучшение механической обрабатываемости и сверления стали Х-11 после ускоренной термической обработки в литейной форме продемонстрировали испытанием на сверление, которое является чувствительной оценкой как механической обрабатываемости, так и способности к сверлению. В этом испытании сверлили отверстия диаметром приблизительно 4 мм (0,156 дюйма) в испытательном блоке со спиральными сверлами класса М42. Отверстия сверлили поочередно на полную глубину 38 мм (1,5 дюйма). На первой операции глубина была 6 мм (0,25 дюйма), на остальных операциях глубина составляла 3 мм (0,125 дюйма). Скорость вращения составляла 750 оборотов в минуту при подаче 51 мм (2,03 дюйма) в минуту. Сверло смазывали маслом для сверления. К результатам испытания на сверление относятся количество просверленных отверстий до поломки инструмента, чрезмерный износ или чрезмерный шум и вибрация. Результаты показаны в приведенной ниже таблице II с весьма высокими величинами.

Сверла, использованные для образцов из стали Х-11, имели срок службы приблизительно в 3 раза больше, чем сверла из Сплава 86. Это является значительным и неожиданным повышением срока службы инструмента, которое получено благодаря использованию ускоренной термической обработки в форме стали Х-11.

Характеристики материала

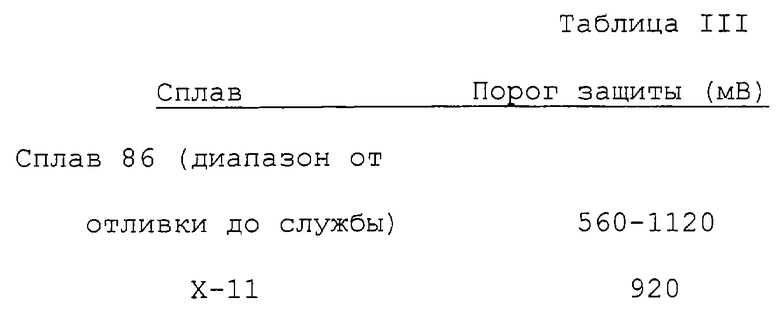

Коррозионную стойкость измеряли электрохимическим методом. Образец испытывали в водном очень агрессивном растворе, имитирующем белую воду бумажных мельниц, при следующих условиях: 35 мг/л ионов тиосульфата, 400 мг/л ионов хлорида, 800 мг/л ионов сульфата при значении рН 4,1 и температуре 54oС. Коррозионную стойкость оценивали показателем, называемым "порог защиты", причем предпочтительны более высокие его значения. Пороги защиты приведены ниже в таблице III.

Сплав 86 при эксплуатации не корродировал при изготовлении из него более 450 изделий. Порог защиты стали Х-11 в 920 мВ близок к верхним значениям, полученным для сплава 86. Повышенная коррозионная стойкость стали Х-11 в очень агрессивных белых водах эквивалентна сплаву 86. Для стали Х-11, которую подвергли ускоренной термической обработке в форме, это является весьма неожиданным и уникальным открытием.

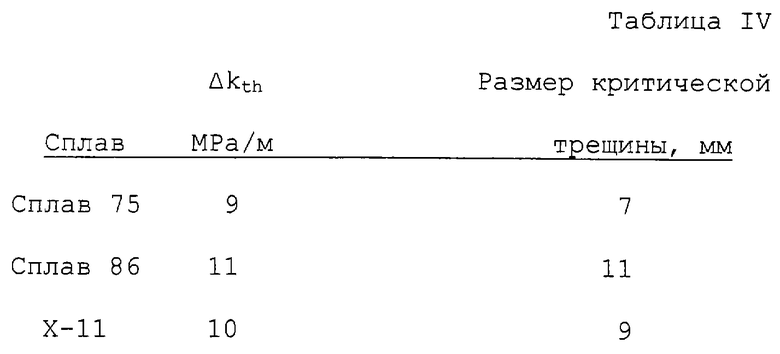

Сопротивление росту усталостных трещин определили при циклическом нагружении компактного разрывного образца. Образец испытывали в очень агрессивном растворе, имитирующем белую воду для размалывания бумаги при следующих условиях: 50 мг/л ионов тиосульфата, 200 мг/л ионов хлорида, 500 мг/л ионов сульфата при значении рН 3,5, температуре 50oС и частоте 25 Гц. Измерили характеристику, называемую диапазоном интенсивности порогового напряжения (Δkth), а размер критической трещины определяли с помощью упрощенного механического анализа, причем предпочтительны более высокие его значения (таблица IV).

Рост усталостной трещины определяют в процессе лабораторного испытания, которое наилучшим образом позволяет оценить сопротивление материала коррозии, способствующей растрескиванию при эксплуатации (Yeske, R., "Corrosion Fatigue Testing of Suction Roll Alloys", TPPI Journal, March 1988; Yeske, R. , Revall, M., Thompson, C., "Corrosion-Assisted Cracking of Duplex Stainless Steels in Suction Roll Applications", TAPPI Journal, August 1994; ASM International, Metals Handbook, Ninth Edition, Vol.16, pp.686-690). Сопротивление росту усталостной трещины стали Х-11 имеет промежуточное значение между показателями для сплавов 75 и 86, которые обладают высокими эксплуатационными характеристиками в различных типах белых вод. Сталь Х-11 также обладает высокими эксплуатационными свойствами.

Остаточные напряжения измеряли на внутреннем диаметре (I.D.) механически обработанного цилиндра. Сплав 86 после операции термической обработки при медленном охлаждении в печи имел номинальные остаточные растягивающие напряжения на внутреннем диаметре, равные 24 МПа (3500 фунтов на квадратный дюйм). Сталь Х-11, которую подвергли ускоренной термической обработке в форме, имела номинальные остаточные растягивающие напряжения на внутреннем диаметре, равные 52 МРа (7600 фунтов на квадратный дюйм). Допустимым значением является величина менее 83 МПа (12000 фунтов на квадратный дюйм).

Настоящее изобретение представляет собой дуплексную нержавеющую сталь, обладающую уникальной комбинацией служебных и технологических свойств, в частности повышенной механической обрабатываемостью, в том числе при сверлении, которые являются результатом ускоренной термической обработки в литейной форме.

Изобретение относится к дуплексной нержавеющей стали, стойкой к питтинговой коррозии, с повышенной механической обрабатываемостью. Техническим результатом изобретения является создание дуплексных нержавеющих сталей, обладающих необходимыми характеристиками коррозионной стойкости при использовании в готовом продукте, но с меньшим временем на его производство. Дуплексная нержавеющая сталь с высокой стойкостью к питтинговой коррозии содержит химические элементы, вес.%: С ≤ 0,10; Si ≤ 1,5; Mn ≤ 2,0; Cr - 25,0 - 27,0; Ni - 5,0 - 7,5; Cu - 1,5 - 3,5; N ≤ 0,15; Мо ≤ 0,5, остальное составляет преимущественно железо и неизбежные примеси. Эта сталь обладает существенно повышенной механической обрабатываемостью при выполнении после отливки ускоренной термической обработки в литейной матрице по сравнению со сплавом такого же химического состава, который подвергают очень медленному регулируемому охлаждению в плотно закрытой печи для термообработки. 2 с. и 7 з.п.ф-лы, 4 табл.

| US 4612069 А, 16.09.1986 | |||

| Сталь | 1973 |

|

SU472163A1 |

| Способ изготовления радиаторов охлаждения полупроводниковых приборов | 1978 |

|

SU710731A1 |

Авторы

Даты

2003-11-27—Публикация

1998-09-03—Подача