Изобретение относится к цветной металлургии и может быть использовано при производстве штамповок дисков колес из алюминиевых деформируемых, термически упрочняемых сплавов.

Известен способ получения полуфабрикатов из сплава на основе алюминия, включающий приготовление сплава, отливку, отжиг слитков при температуре 350-610oС в течение 1-20 часов, деформацию при температуре 250-550oС в течение 20-1200 с с последующей закалкой и старением [1].

Недостатком известного способа является низкое качество поверхности слитков, требующее дополнительной механической обработки, приводящее к снижению выхода годного и повышению себестоимости продукции.

Наиболее близким техническим решением является способ получения изделий из алюминиевых сплавов, включающий полунепрерывное литье слитков, ввод лигатурного прутка алюминий - титан - бор, гомогенизацию при температуре 510-530oС в течение 6-12 часов, горячую деформацию при температуре 420-510oС, упрочняющую термообработку в виде закалки и старения при температуре 160-170oС в течение 2-6 часов [2].

Недостатками известного способа являются низкое качество поверхности литой заготовки и грубая ее структура, приводящие к снижению уровня механических свойств штамповок и требующие увеличения времени выдержки при нагреве заготовок под закалку.

Задачей предлагаемого изобретения является повышение качества продукции и снижение затрат на производство штамповок.

Поставленная задача достигается тем, что в способе получения штамповок из алюминиевых сплавов, включающем полунепрерывное литье слитков с вводом лигатурного прутка алюминий - титан - бор, гомогенизацию, нагрев литых заготовок, деформацию, закалку и старение, новым является то, что полунепрерывное литье проводят при уровне металла в кристаллизаторе, равном 35-75 мм, а скорость литья определяют по формуле:

VЛ=80+(0,05÷0,260)•d,

где VЛ - скорость литья, мм/мин;

d - диаметр слитка, мм,

скорость ввода лигатурного прутка определяют по формуле:

VВП = (0,8÷1,35)•(0,005Р-0,03),

где VВП - скорость ввода лигатурного прутка, м/мин;

Р - расход металла, кг/мин,

время выдержки штамповок при нагреве под закалку определяют по формуле:

τ =0,48S +(5,77+к),

где τ - время выдержки, мин;

S - толщина штамповки, мм;

к - коэффициент, зависящий от содержания в сплаве кремния, равном (0,5÷1,1), к=2÷4; кремния ≥1,1 к=5.

Уровень металла в кристаллизаторе 35-75 мм обеспечивает получение литой заготовки с хорошим качеством поверхности без грубой ликвационной неоднородности и литейных трещин.

Снижение уровня металла в кристаллизаторе приводит к неустойчивости процесса литья и опасности прорывов жидкого металла из кристаллизатора.

Увеличение уровня металла в кристаллизаторе приводит к увеличению величины ликвационного слоя, образованию грубой ликвационной неоднородности наплывов и необходимости дополнительной операции механической обработки.

При скорости литья выше VЛ=80+(0,05÷0,260)•d происходит образование в слитках центральных литейных трещин, приводящих к браку продукции, а снижение скорости литья ухудшает качество поверхности заготовок из-за образования неслитин и ликвационных наплывов и необходимости дополнительной операции механической обработки.

При скорости ввода лигатурного прутка выше VВП=(0,8÷1,35)•(0,005Р-0,03), не происходит его полного растворения в жидком металле, что приводит к образованию грубых включений, содержащих титан и бор, и снижению качества слитков.

При скорости ниже VВП=(0,8÷1,35)•(0,005Р-0,03) не обеспечивается достаточное насыщение расплава металла модификаторами и не происходит достаточного измельчения структуры слитков, приводящее к снижению качества заготовок.

Оптимальным вариантом получения качественных слитков с минимальными затратами является способ, при скорости литья VЛ = 80 +(0,05÷0,260)•d, и скорости ввода лигатурного прутка VВП = (0,8÷1,35)•(0,005Р-0,03).

Предлагаемый вариант обеспечивает получение литой заготовки без грубой ликвационной неоднородности и литейных трещин.

Способ осуществляют следующим образом.

ПРИМЕР 1.

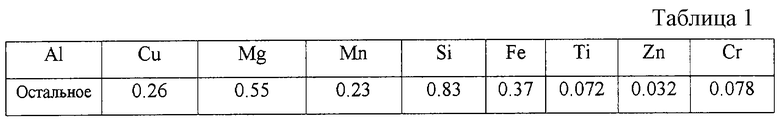

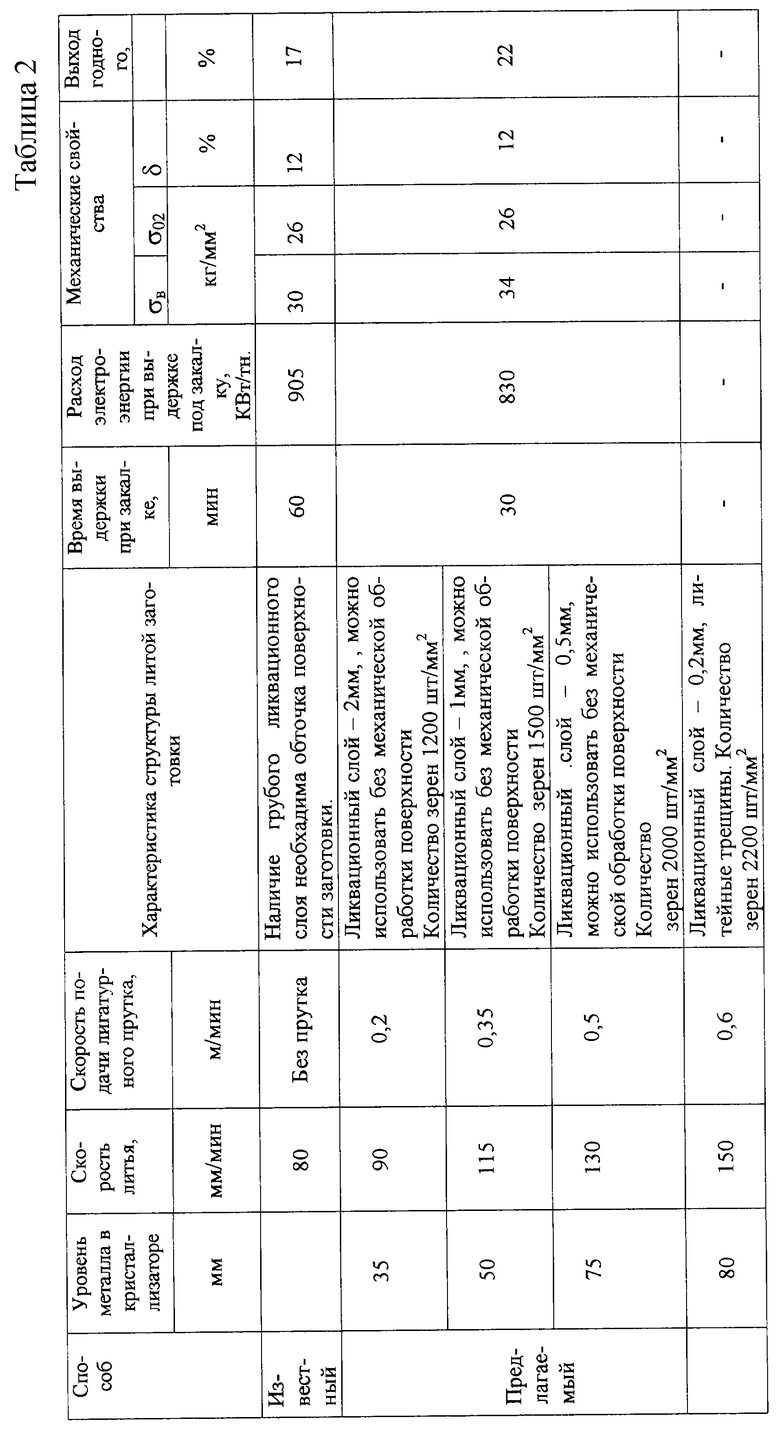

Слитки диаметром 190 мм из сплава АВ (система алюминий - магний - кремний - медь) со следующим химическим составом (см. табл. 1) были отлиты с уровнем металла в кристаллизаторе 30, 35 50, 75, 80 мм со скоростями: 80, 90, 115, 130, 150 мм/мин с введением лигатурного прутка Аl-5Тi-1В (алюминий - титан - бор) со скоростью 0.1, 0.2, 0.35, 0.5, 0.6 м/мин и подвергнуты гомогенизации по режиму Т= 510-530oС в течение 6 ч. Заготовки после резки подвергали нагреву до температуры Т=470-510oС и штамповке на вертикальном гидравлическом прессе усилием 10000 тс. После деформации штамповки с толщиной в максимальном сечении 51 мм подвергали упрочняющей термической обработке: закалке при температуре Т=510-530oС с выдержкой при этой температуре в течение 30, 60 мин и старению по режиму Т=160-170oС в течение 3 ч.

Качество слитков, механические свойства штамповок, изготовленных из сплава АВ по предлагаемому и известному способу, представлены в табл. 2.

Предлагаемый способ получения штамповок из сплавов системы алюминий -магний - кремний и алюминий - магний - кремний - медь позволяет за счет повышения качества литой заготовки исключить операцию по их механической обработке и повысить выход годного на 4-6%. Сокращение времени нагрева под закалку позволяет снизить расход электроэнергии на 7-9%.

Источники информации

1. Патент РФ 2163939, кл. С 22 С 21/08, 2001.

2. Промышленные алюминиевые сплавы. Справочник. - М.: Металлургия, 1984, с. 51-71.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИЦИРУЮЩИЙ ЛИГАТУРНЫЙ ПРУТОК Ai-Sc-Zr | 2012 |

|

RU2497971C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ ИЗ СВЕРХПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ Al-Zn-Mg-Cu | 2012 |

|

RU2480300C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВОЙ ЗАГОТОВКИ ИЗ ЗАЭВТЕКТИЧЕСКОГО СИЛУМИНА | 2015 |

|

RU2613498C2 |

| СПОСОБ ПРОИЗВОДСТВА КАЛИБРОВАННЫХ ПРУТКОВ ИЗ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-КРЕМНИЙ | 2003 |

|

RU2241781C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2334588C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ ДЕФОРМИРУЕМЫХ СПЛАВОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО И ЦИРКОНИЙ | 1991 |

|

RU2033468C1 |

| СПЛАВ ВЫСОКОЙ ПРОЧНОСТИ НА ОСНОВЕ АЛЮМИНИЯ | 2018 |

|

RU2738817C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩИХ МАТЕРИАЛОВ ДЛЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2004 |

|

RU2257419C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ НЕГО | 2010 |

|

RU2443793C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО НИЗКОЛЕГИРОВАННОГО СПЛАВА НА МЕДНОЙ ОСНОВЕ И СПОСОБ ПРОИЗВОДСТВА ИЗ НЕГО МЕТАЛЛОПРОДУКЦИИ | 2007 |

|

RU2378403C2 |

Изобретение относится к цветной металлургии и может быть использовано при производстве штамповок дисков колес из алюминиевых деформируемых, термически упрочняемых сплавов. Технический результат - повышение качества продукции и снижение затрат на производство штамповок. Способ получения штамповок из алюминиевых сплавов включает полунепрерывное литье слитков с вводом лигатурного прутка алюминий - титан - бор, гомогенизацию, нагрев литых заготовок, деформацию, закалку и старение. Полунепрерывное литье проводят при уровне металла в кристаллизаторе, равном 35-75 мм, а скорость литья определяют по формуле Vл = 80 +(0,05÷0,260)•d, где Vл - скорость литья, мм/мин; d - диаметр слитка, мм. Скорость ввода лигатурного прутка определяют по формуле VВП = (0,8÷1,35) • (0,005Р-0,03), где VВП - скорость ввода лигатурного прутка, м/мин; Р - расход металла, кг/мин. Время выдержки штамповок при нагреве под закалку определяют по формуле τ = 0,48S+(5,77+к), где τ- время выдержки, мин; S - толщина штамповки, мм; к - коэффициент, зависящий от содержания в сплаве кремния (Si). При Si = 0,5÷1,1 к = 2÷4; при Si ≥ 1,1 к = 5. Способ позволяет за счет повышения качества литой заготовки исключить операцию по их механической обработке и повысить выход годного на 4-6%. Сокращение времени нагрева под закалку позволяет снизить расход электроэнергии на 7-9%. 1 з.п.ф-лы, 2 табл.

VЛ = 80 +(0,05÷0,260)·d,

где VЛ - скорость литья, мм/мин;

d - диаметр слитка, мм,

а скорость ввода лигатурного прутка определяют по формуле:

VВП = (0,8÷1,35) · (0,005Р-0,03),

где VВП - скорость ввода лигатурного прутка, м/мин;

Р - расход металла, кг/мин.

τ = 0,48S+(5,77+k),

где τ - время выдержки, мин;

S - толщина штамповки, мм;

k - коэффициент, зависящий от содержания в сплаве кремния, причем k = 2÷4, при содержании кремния, равном (0,5÷1,1), а при содержании кремния ≥ 1,1, k = 5.

| АЛИЕВ С.Г | |||

| и др | |||

| Промышленные алюминиевые сплавы | |||

| Справочник, 2-ое издание | |||

| - М.: Металлургия, 1984 с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА | 1999 |

|

RU2163939C1 |

| SU 701000 A1, 27.03.1996 | |||

| JP 04228534 А, 18.02.1992 | |||

| Способ непрерывной и полунепрерывной разливки металлов | 1977 |

|

SU758632A1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1995 |

|

RU2087578C1 |

| КОМПЛЕКС ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОПРОДУКЦИИ | 1996 |

|

RU2106930C1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Способ непрерывной разливки металла на слябы | 1980 |

|

SU961850A1 |

| US 4047556, 13.05.1977. | |||

Авторы

Даты

2003-11-27—Публикация

2002-04-12—Подача