Изобретение относится к абразивной промышленности и может быть использовано при изготовлении отрезных кругов на бакелитовой связке.

Известна абразивная масса, содержащая шлифовальный материал, синтетическую смолу и наполнители (см. а. с. РФ N 772835, кл. В 24 D 3/00, опубл. 1979).

Недостатком известного решения является низкая механическая прочность кругов, изготовленных из этой массы.

Известна абразивная масса (см. а. с. РФ 1248780, В 24 D 3/34, опубл. 1986), содержащая в мас.%: абразивный материал 67-84; синтетическую смолу 11-16; кварц с размером 10-1000 мкм 1-7; наполнители - остальное.

Введение кварца существенно повысило механическую прочность инструмента. Однако, как показал анализ отходов шлифования по известному решению, износ абразивного материала от 10 до 25% от первоначального размера имеет место у 50-75% абразивного материала, находившегося в круге первоначально, остальной же абразивный материал не имел площадок износа и микросколов, это позволяет предполагать, что 25-50% абразивного материала не участвуют в абразивной резке, служат только для упрочнения круга и обеспечивают удержание абразивного материала от интенсивного выкрашивания. Исходя из вышеизложенного следует, что известная масса содержит неоправданно высокое процентное содержание абразивного материала, что экономически нецелесообразно.

Нами же предлагается ввести в абразивную массу крупнозернистый наполнитель с размером частиц 250-600 мкм, вместо кварца в микропорошке с размером частиц 10-100 мкм. При этом предлагаемый нами наполнитель выполняет функцию заменителя абразивного материала и не участвует в процессе резания.

Техническим результатом изобретения является снижение процентного содержания абразивного материала в абразивной массе для изготовления инструмента с улучшенными прочностными и эксплуатационными характеристиками.

Технический результат обеспечивается согласно изобретению тем, что абразивная масса содержит абразивный материал, синтетическую смолу, наполнитель и крупнозернистый наполнитель с размером частиц 250-600 мкм, причем в качестве последнего используют кварц, дробленое стекло, базальты и др. при следующем соотношении компонентов, мас.%:

Абразивный материал - 34-67

Синтетическая смола - 11-16

Крупнозернистый наполнитель с размером частиц 250-600, например: кварц, дробленое стекло, базальты, кремний и др. - 17-33

Наполнитель - Остальное

Пределы процентного содержания абразивного материала и крупнозернистого наполнителя экспериментально подобраны и обеспечивают оптимальный результат. При этом использование последнего в количестве 17-33 мас.% и размером частиц 250-600 мкм не приводит к перегреву связки, ее деструкции и снижению коэффициента шлифования в отличие от прототипа с применением кварца в микропорошке с размером частиц 10-100 мкм.

Применение крупнозернистого наполнителя с размером частиц меньше 250 мкм с процентным содержанием абразивного материала 34-67 мас.% способствует снижению прочности круга, а с размером частиц больше 600 мкм способствует образованию микротрещин.

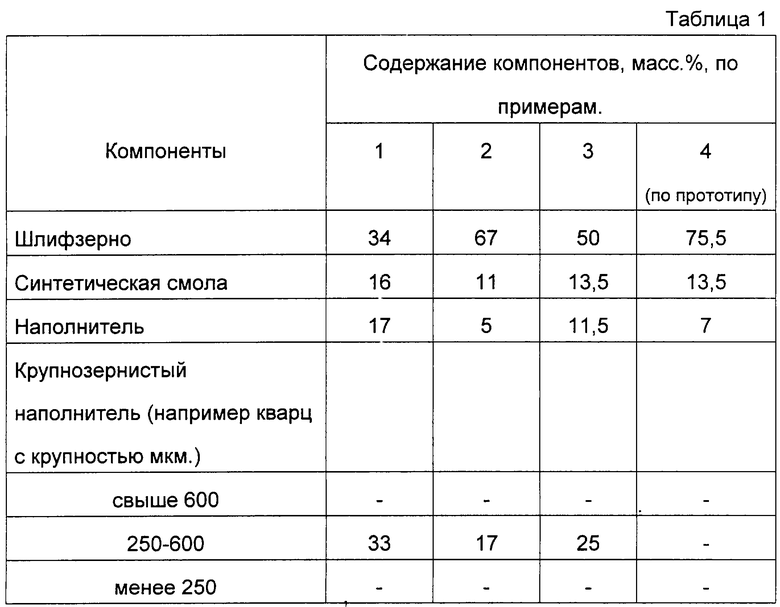

Рецептуры абразивной массы приведены в табл. 1.

Расчетное количество абразивного материала марки 14А зернистостью 63Н загружают в лопастную мешалку, увлажняют жидким бакелитом БЖ-3 и перемешивают в течение 2 мин.

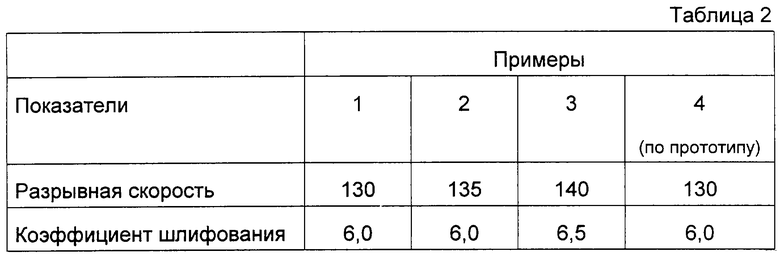

В отдельную лопастную мешалку подают пульвербакелит марки СФП-012А, крупнозернистый наполнитель, например кварц и любой наполнитель, например антимонит и криолит, но можно использовать пирит и другой, перемешивают в течение 4 мин. После чего приготовленную связку подают в первую мешалку с увлажненным абразивным материалом и перемешивают в течение 4 мин. Абразивную массу протирают через сито с размером ячейки 2,5х2,5 мм для удаления агрегатных образований. Абразивная масса готова для приготовления из нее абразивного инструмента. Изготовленные из абразивных масс согласно примерам 1-4 круги имеют прочностные и эксплуатационные показатели, приведенные в табл.2.

Примеры 1-4 даны с применением крупнозернистого наполнителя, например кварца с размером частиц 250-600 мкм. Использование же дробленного стекла, базальтов, кремния и др. дают аналогичные результаты. Из таблицы 2 видно, что введение в состав абразивной массы крупнозернистого наполнителя с размером частиц 250-600 мкм позволяет повысить разрывную скорость и коэффициент шлифования при определенных соотношениях компонентов по сравнению с прототипом. Но основное преимущество предлагаемого технического решения по сравнению с прототипом - это снижение процентного содержания абразивного материала в массе и, следовательно, снижение себестоимости инструмента. По предварительным расчетам годовой экономический эффект от внедрения изобретения на ЗАО "Абразивы Урала" составит 300 000 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Абразивная масса | 1984 |

|

SU1248780A1 |

| Масса для изготовления абразивного инструмента | 1990 |

|

SU1743827A1 |

| Абразивная масса | 1990 |

|

SU1794638A1 |

| Масса для изготовления абразивного инструмента | 1986 |

|

SU1380924A1 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| Абразивная масса | 1982 |

|

SU1077770A2 |

| Шлифовальный круг | 1982 |

|

SU1073082A1 |

| Масса для изготовления абразивного инструмента | 1990 |

|

SU1722803A1 |

| АБРАЗИВНАЯ МАССА | 2008 |

|

RU2371303C1 |

| СВЯЗУЮЩЕЕ | 1990 |

|

RU2010818C1 |

Изобретение относится к абразивной промышленности и может быть использовано при изготовлении отрезных кругов на бакелитовой связке. Абразивная масса включает абразивный материал, синтетическую смолу и наполнитель. Она дополнительно содержит крупнозернистый наполнитель с размером частиц 250-600 мкм при следующем соотношении компонентов, мас.%: абразивный материал 34-67, синтетическая смола 11-16, крупнозернистый наполнитель 17-33, наполнитель - остальное. В качестве крупнозернистого наполнителя масса содержит кварц, дробленое стекло, базальты, кремний. В результате обеспечивается повышение прочностных и эксплуатационных характеристик инструмента. 2 табл.

Абразивный материал 34-67

Синтетическая смола 11-16

Крупнозернистый наполнитель 17-33

Наполнитель Остальное

| Абразивная масса | 1984 |

|

SU1248780A1 |

| Масса для изготовления абразивного инструмента | 1990 |

|

SU1743827A1 |

| Масса для изготовления абразивного инструмента | 1978 |

|

SU700526A1 |

| Устройство для выгрузки сыпучих материалов из печи | 1985 |

|

SU1348619A1 |

| Способ определения сопротивления зоны проникновения коллекторов в разрезах скважин | 1987 |

|

SU1474569A1 |

| US 2986455, 30.05.1961. | |||

Авторы

Даты

2003-12-10—Публикация

1999-10-26—Подача