| название | год | авторы | номер документа |

|---|---|---|---|

| Абразивная масса | 1979 |

|

SU772835A1 |

| Масса для изготовления абразивного инструмента | 1986 |

|

SU1380924A1 |

| Абразивная масса | 1984 |

|

SU1248780A1 |

| АБРАЗИВНАЯ МАССА | 1999 |

|

RU2218264C2 |

| Масса для изготовления абразивного инструмента | 1990 |

|

SU1743827A1 |

| Абразивная масса | 1990 |

|

SU1794638A1 |

| Масса для изготовления высокопористого абразивного инструмента | 1989 |

|

SU1713788A1 |

| АБРАЗИВНАЯ МАССА | 2000 |

|

RU2211136C2 |

| АБРАЗИВНАЯ МАССА | 2023 |

|

RU2809089C1 |

| Масса для изготовления высокопористого абразивного инструмента | 1989 |

|

SU1673419A1 |

АБРАЗИВНАЯ МАССА по авт. св. № 772835, отличающаяся тем, что, с целью повышения механической прочности инструмента, исключения прижогов при резке вязких сталей, она дополнительно содержит 1 - 4 мае. °/о имеющего функциональные группы жидкого низкомолекулярного каучука.

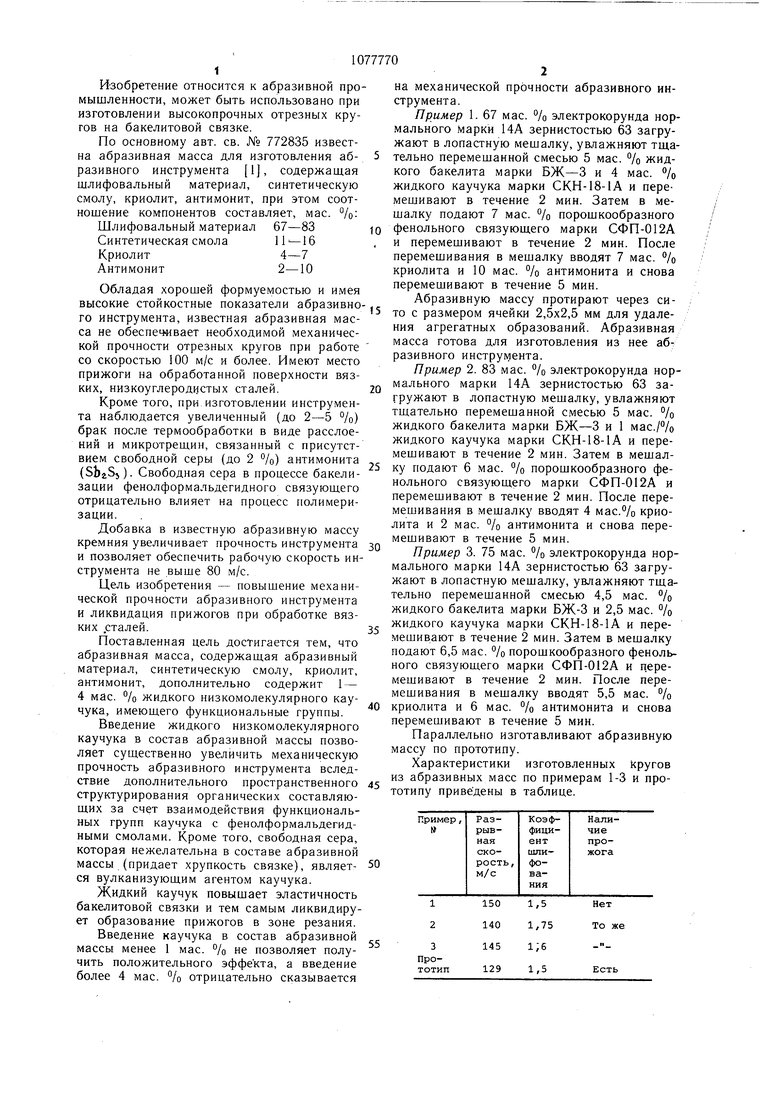

Изобретение относится к абразивной промышленности, может быть использовано при изготовлении высокопрочных отрезных кругов на бакелитовой связке. По основному авт. св. № 772835 известна абразивная масса для изготовления абразивного инструмента I, содержащая шлифовальный материал, синтетическую смолу, криолит, антимонит, при этом соотношение компонентов составляет, мае. Шлифовальный материал 67-83 Синтетическая смола11--16 Криолит4-7 Антимонит2-10 Обладая хорошей формуемостью и имея высокие стойкостные показатели абразивного инструмента, известная абразивная маеса не обеспечивает необходимой механической прочности отрезных кругов при работе со скоростью 100 м/с и более. Имеют место прижоги на обработанной поверхности вязких, низкоуглеродистых сталей. Кроме того, при изготовлении инструмента наблюдается увеличенный (до 2-5 °/о) брак после термообработки в виде расслоений и микротрещин, связанный с присутствием свободной серы (до 2 %) антимонита (). Свободная сера в процессе бакелизации фенолформальдегидного связующего отрицательно влияет на процесс полимеризации. Добавка в известную абразивную массу кремния увеличивает прочность инструмента и позволяет обеспечить рабочую скорость инструмента не выше 80 м/с. Цель изобретения - повышение механической прочности абразивного инструмента и ликвидация прижогов при обработке вязких сталей. Поставленная цель достигается тем, что абразивная масса, содержащая абразивный материал, синтетическую смолу, криолит, антимонит, дополнительно содержит 1 - 4 мае. % жидкого низкомолекулярного каучука, имеющего функциональные группы. Введение жидкого низкомолекулярного каучука в состав абразивной массы позволяет существенно увеличить механическую прочность абразивного инструмента вследствие дополнительного пространственного структурирования органических составляющих за счет взаимодействия функциональных групп каучука с фенолформальдегидными смолами. Кроме того, свободная сера, которая нежелательна в составе абразивной массы (придает хрупкость связке), является вулканизующим агентом каучука. Жидкий каучук повышает эластичность бакелитовой связки и тем самым ликвидирует образование прижогов в зоне резания. Введение каучука в состав абразивной массы менее 1 мае. % не позволяет получить положительного эффекта, а введение более 4 мае. % отрицательно сказывается на механической прочности абразивного инструмента. Пример 1. 67 мае. % электрокорунда нормального марки 14А зернистостью 63 загружают в лопастную мешалку, увлажняют тщательно перемешанной смесью 5 мае. % жидкого бакелита марки БЖ-3 и 4 мае. % жидкого каучука марки СКН-18-1А и перемешивают в течение 2 мин. Затем в мешалку подают 7 мае. % порошкообразного фенольного связующего марки СФП-012А и перемешивают в течение 2 мин. После перемешивания в мешалку вводят 7 мае. % криолита и 10 мае. % антимонита и снова перемешивают в течение 5 мин. Абразивную массу протирают через си„ „ ,. ™ размером ячейки 2,5x2, для удаления агрегатных образовании. Абразивная масса готова для изготовления из нее абразивного инструмента. Пример 2. 83 мае. % электрокорунда нормального марки 14А зернистостью 63 загружают в лопастную мешалку, увлажняют тщательно перемещанной смесью 5 мае. % жидкого бакелита марки БЖ-3 и 1 мас. жидкого каучука марки СКН-18-1А и перемешивают в течение 2 мин. Затем в мешалку подают 6 мае. % порошкообразного фенольного связующего марки СФП-012А и перемещивают в течение 2 мин. После перемешивания в мешалку вводят 4 мас./о криолита и 2 мае. % антимонита и снова перемешивают в течение 5 мин. Пример 3. 75 мае. % электрокорунда нормального марки 14А зернистостью 63 загружают в лопастную мешалку, увлажняют тщательно перемешанной смесью 4,5 мае. % жидкого бакелита марки БЖ-3 и 2,5 мае. % жидкого каучука марки СКН-18-1А и перемешивают в течение 2 мин. Затем в мешалку подают 6,5 мае. % порошкообразного фенольного связующего марки СФП-012А и церемещивают в течение 2 мин. После перемещивания в мещалку вводят 5,5 мае. % криолита и 6 мае. % антимонита и снова перемешивают в течение 5 мин. Параллельно изготавливают абразивную массу по прототипу. Характеристики изготовленных Кругов из абразивных масс по примерам 1-3 и прототипу приведены в таблице.

Как видно из таблицы, разрывная скорость отрезного инструмента, изготовленного из предлагаемой абразивной массы на 9: 17 % выше, чем инструмента, изготовленного из абразивной массы по прототипу.

Применение предлагаемой абразивной массы в отрезном иструменте позволяет повысить рабочую CKOpocTi; до 100 м/с и исключить появление прижогов при резке вязких сталей.

Введение жидкого каучука повышает технологичность абразивной массы: уменьшает наличие комков, повышает жизнеспособность массы, в результате чего снижается вспомогательное время при изготовлении кругов, уменьшается брак по геометрическим параметрам и в результате отсутствуют расслоения и микротрещины при термообработке.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Абразивная масса | 1979 |

|

SU772835A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-03-07—Публикация

1982-11-10—Подача