25

Изобретение относится к -абразивной промьгашенности и может быть использовано при изготовлении отрезных кругов на бакелитовой.связке.

Цель изобретения - повышение ме- 5 ханической прочности абразивного инструмента за счет введения в абразивную массу в качестве наполнителя кварца с размером частиц от 10 до 100 мкм.,10

.Предлагаемая абразивная .масса содержит шлифовальный материал, синтетическую смолу и наполнители, кроме того, дополнительно в качестве наполнителя введен кварц с размером частиц 15 от 10 до 100 мкм при Следующем соотношении компонентов, мас.%:

Шлифовальный материал 67-84 Синтетическая смола 11-16 Кварц1-7 20

НаполнителиОстальное

Кварц имеет коэффициент линейного расширения в пределах от О,510 до 3 10, град , что на порядок меньше коэффициента линейного расширения связующего. Поэтому при его равномерном распределении в связутащем коэффициент линейного расширения связки уменьшается. Кроме того, введение в состав абразивной массы частиц кварца размером от 10 до 100 мкм способствует упрочнению мостиков связки. При увеличении крупности кварца более 100 мкм частицы кварца оказыаются . центрами напряжений в связке вследствие отличия их коэффициента линейного расширения от этого показателя у связующего, что отрицательно, влияет на прочность инструмента. ри уменьшении крупности кварца ме- нее 10 мкм эффект упрочнения исчезает.. Это связано с тем, что полимерная связка не обеспечивает равномерного покрытия частичек кварца менее 10 мкм, частички кварца при смешивании абра- зивнёй смеси собираются в конгломераты, имеющие внутри себя уже мень- myio прочность, чем сама связка. Помимо снижения напряжений, возникающих в круге в процессе термообработки и при последующем охлаждении, .кварц понижает коэффициент линейного расширения самого инструмента в целом. А при резке металла, нагретого до , круг прогревается через торцовые поверхности и в нем также возникают напряжения между внутренней несущей частью и наружной режущей.

30

35

40

45

50

55

5

5 0

5

0

0

5

0

5

Эти напряжения суммируются с напряжениями, вызванными центробежными силами, что приводит к отрыву участков круга, контактирующих с нагретым металлом. Снижение коэффшщента линейного расширения абразивного круга вследствие введения кварца приводит к увеличению динамической прочности инструмента.

Частицы кварца, имея прочность, . превосходящую прочность прочей связки, активно участвуют в ее дисперсионном упрочнении, останавливая рост микротрещин. При увеличениях более 2000 в кристаллах кварца обнаруживается множество микротрещин и дефектов, что наряду с полярностью способствует прочному сцеплению частиц кварца со связующим.

Важной особенностью кварца в сравнении с другими наполнителями является то, что он улучшает газопроницаемость изделий. Вследствие этого газы, вьщех яющиеся при термообработке (водяные пары, аммиак, фенол), не скапливаются в теле круга, вызывая образование пор, вскипы, расслоения, а выводятся.

Анализ микрошлифов абразивного инструмента с добавкой кварца показал, что пористость уменьшается на 10-30%. Уменьшение пористости увеличивает прочность инструмента.

Увеличение кварца в абразивной массе способствует увеличению описанных эффектов. Однако при увеличении его более 7 мас.% начинается процесс засаливания круга, трение возрастает, что приводит к перегреву связки, .. ее деструкции, коэффициент шлифования начинает снижаться, несмотря на то, что прочность круга увеличивается.

Введение кварца менее 1 мае.% не позволяет зафиксировать положитель- ньй эффект, как коэффициент шлифования, так и прочность абразивного инструмента оказываются одного порядка с абразивным инструментом, изготовленным без применения кварца,

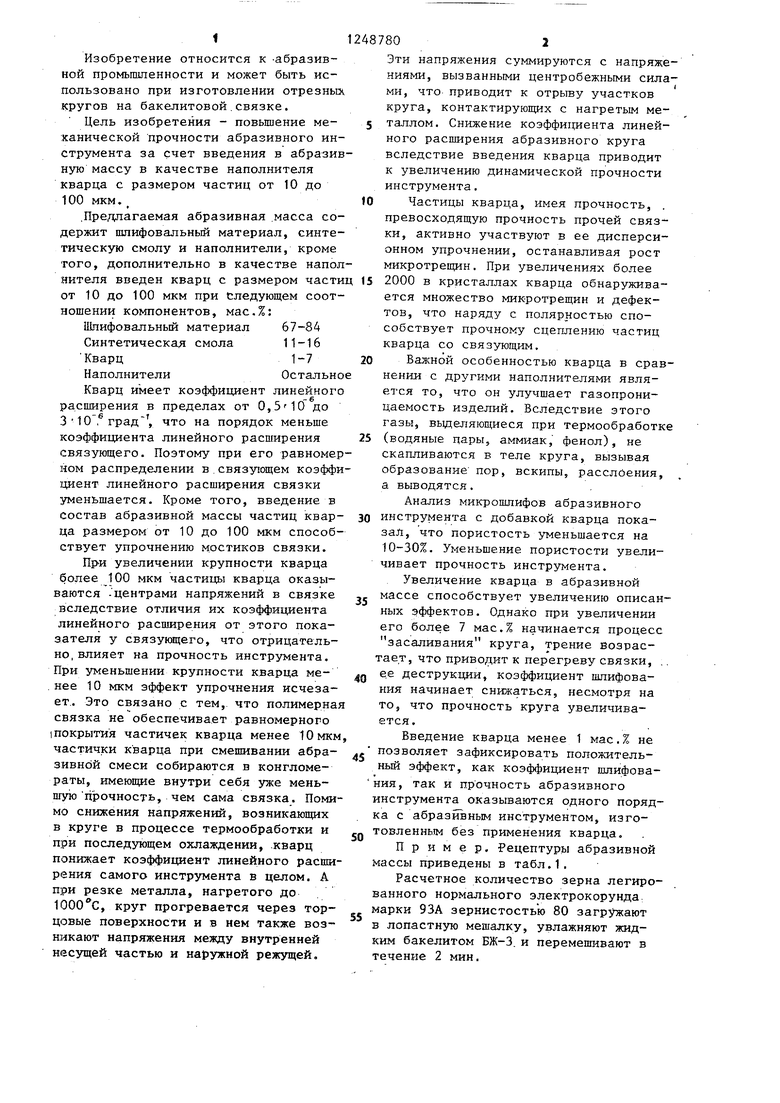

Пример. Рецептуры абразивной массы приведены в табл.1.

Расчетное количество зерна легированного нормального электрокорунда, марки 93А зернистостью 80 загружают в лопастную мешалку, увлажняют жидким бакелитом БЖ-3. и перемешивают в течение 2 мин.

в отдельную лопастную мешалку подают пульвербакелит марки СФП-012А, криолит, антимонит, кварц и перемешивают в течение 4 мин.После чего приготовленную связку подают в перву мешалку с увлажненным пшифзерном и перемешивают в течение 4 мин.

Абразивную массу протирают через сито с разм.ером ячейки 2,5 х 2,5 мм для удаления агрегатных образований. Абразивная масса готова для приготовления из нее абразивного инструмента

Кварц, которьй вводят в абразивную массу (примеры 1-5), представля- ет собой минусовой продукт и после дробления кускового кварца и последующего рассева на сите с размером ячейки 100 X 100 мкм. Плюсовой продукт (крупностью свыше ТОО мкм) используют в примере 6. В примере 7 используют микропорошок-MlО кварца, полученный седиментацией.

Параллельно изготавливается известная абразивная масса .

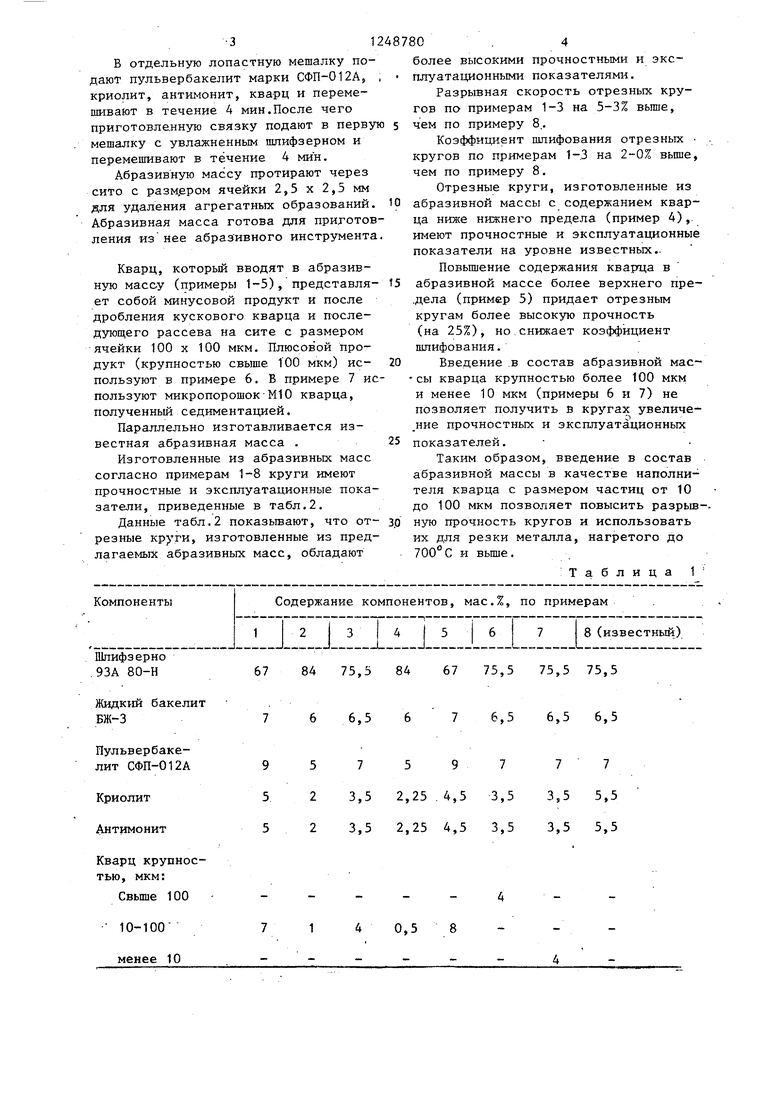

Изготовленные из абразивных масс согласно примерам 1-8 круги имеют прочностные и эксплуатационные показатели, приведенные в табл.2.

Данные табл.2 показьшают, что отрезные круги, изготовленные из предлагаемых абразивных масс, обладают

Жидкий бакелит БЖ-3

Пульвербакелит СФП-012А

Криолит АНТИМОНИТ

Кварц крупностью, мкм:

Свыше 100 10-100 менее 10

6 6,5

6,5 6,5 6,5

5 5

2 3,5 2,25 . 4,5 3,5 3,5 5,5 2 3,5 2,25 4,5 3,5 3,5 5,5

0,5

, s

Ю .

tS 248780 .4

более высокими прочностными и эксплуатационными показателями.

Разрывная скорость отрезных кругов по примерам 1-3 на 5-3% выше, чем по примеру 8,.

Козффициент шлифования отрезных кругов по примерам 1-3 на 2-0% выше, чем по примеру 8.

Отрезные круги, изготовленные из абразивной массы с содержанием кварца ниже нижнего предела (пример 4),. имеют прочностные и эксплуатационные показатели на уровне известных..

Повьш ение содержания в абразивной массе более верхнего предела (пример 5) придает отрезным кругам более высокую прочность (на 25%), но снижает коэфф1нциент шлифования.

Введение .в состав абразивной мас- сы кварца крупностью более 100 мкм и менее 10 мкм (примеры 6 и 7) не позволяет получить в кругах увеличе- ние прочностных и эксплуатационных показателей.

Таким образом, введение в состав абразивной массы в качестве наполнителя кварца с размером частиц от 10 до 100 мкм позволяет повысить разрьш- ную прочность кругов и использовать их для резки металла, нагретого до и Bbmie.

: Т а б л и ц а 1

20

25

3.0

7 00° С

6,5 6,5 6,5

0,5

Разрывная скорость, м/с 135 115 130 110 137 110 110 110

Коэффициент

шлифования 5,1 5,2 6,0 5,0 4,8 4,8 5,0 5,0 .

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНАЯ МАССА | 1999 |

|

RU2218264C2 |

| Масса для изготовления абразивного инструмента | 1990 |

|

SU1743827A1 |

| Масса для изготовления абразивного инструмента | 1986 |

|

SU1380924A1 |

| ПОРОШКООБРАЗНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1992 |

|

RU2057151C1 |

| Абразивная масса | 1990 |

|

SU1794638A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АБРАЗИВНОЙ МАССЫ | 2005 |

|

RU2299118C2 |

| СВЯЗУЮЩЕЕ | 1990 |

|

RU2010818C1 |

| Способ изготовления абразивных кругов | 1991 |

|

SU1798149A1 |

| Масса для изготовления абразивного инструмента | 1989 |

|

SU1685697A1 |

| Масса для изготовления абразивного инструмента | 1989 |

|

SU1802790A3 |

| Абразивная масса | 1979 |

|

SU772835A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-08-07—Публикация

1984-10-23—Подача