Изобретение относится к абразивной промышленности и может быть использовано при изготовлении высокопрочных отрезных кругов на бакелитовой связке.

Известна масса для изготовления абразивного инструмента, содержащая абразив, органическое связующее, наполнитель и увлажнитель-поглотительное масло.

Для снижения токсичности газовыделений поглотительное масло дополнительно содержит хлорпарафин. .

Масса используется для изготовления кругов методом горячего прессования. Хлорпарафин, введенный в массу, снижает горение органической части круга во время шлифования и тем самым уменьшает выделение токсичных веществ. Содержание хлорпарафина в соотношении с поглотительным маслом от 1:1 до 1 : 10 составляет в массе 0,22-0,40%.

Однако введение хлорпарафина в известную массу недостаточно повышает ее термостойкость ее работоспособность инструмента, изготовленного из этой массы.

Известна абразивная масса, содержащая абразивный материал, синтетическую смолу, криолит, антимонит, при этом соотношение компонентов составляет, мас.%: . Шлифовальный материал67-83 Синтетическая смола 11-16 Криолит 4-7 Антимонит 2-10

Обладая хорошей формуемостью и имея достаточную механическую прочность абразивных кругов при работе со скоростью 80 м/с, известная абразивная масса не обеспечивает получения высоких показателей по коэффициенту шлифования кругов из-за их низкой термической стойкости.

Цель изобретения - повышение работы инструмента путем повышения его термостойкости....

Поставленная цель достигается тем, что абразивная масса, содержащая абразивный материал, синтетическую смолу, криолит, антимонит, дополнительно содержит хлорСО

ON СА О)

парафин при следующем соотношении компонентов, мае.%:

Шлифовальный материал 66-82

Синтетическая смола 11-16

Криолит4-7

Антимонит2-10

Хлорпзрафин1-5

Введение хлорпарафина в состав абразивной массы, содержащей в качестве наполнителя сернистое соединение сурьмы (антимонит), в соответствии с заявляемым решением, позволяет существенно повысить термостойкость абразивного инструмента вследствие снижения его горючести в процессе эксплуатации. Хлорпарафин, как галогенсодержащее соединение, в процессе резки при нагревании разлагается с выделением активного хлора или НС. Продукты разложения затем реагируют с сурьмой образуя галогенид сурьмы. Эти продукты и обладают огнезащитными свойствами органической связки. .Возможно протекание следующих процессов: :

в результате протекания реакции между бакелитом связки и галргенидом сурьмы образуются негорючие твердые продукты (шлаки) вместо горючих газов. Шлак еще больше снижает выделение газов, действуя как теплоизолятор, предохраняя лежащий под ним полимер от дальнейшей термодеструкции;

выделение активного хлора и НС изменяют химизм горения, способствуя образованию инертной атр-юсферы.

Указанные процессы протекают при температурах 3QO-4QO°C и содержании хлорпарафина 1-5 мас% .

При содержании хлорпарафина менее 1 мас.% положительный эффект по повышению термостойкости кругов не достигается. Увеличение содержания хлорпарафинз более 5 мас.% значительно повышав термостойкость массы, но снижает коэффициент шлифования из-за засаливания рабочей поверхности круга за счет образования большого количества негорючего твердого продукта, что препятствует самозатачива- нию рабочей поверхности.

Экспериментальная проверка абразивной массы по предлагаемому решению осуществлена в лабораторных условиях при изготовлении отрезных .кругов и опытных образцов - брусков.

При этом примеры конкретного осуществления изобретения даны с максимальным и минимальным содержанием всех компонентов, а также с оптимальным и выходящим за указанные пределы содержанку ем хлорпарафина.

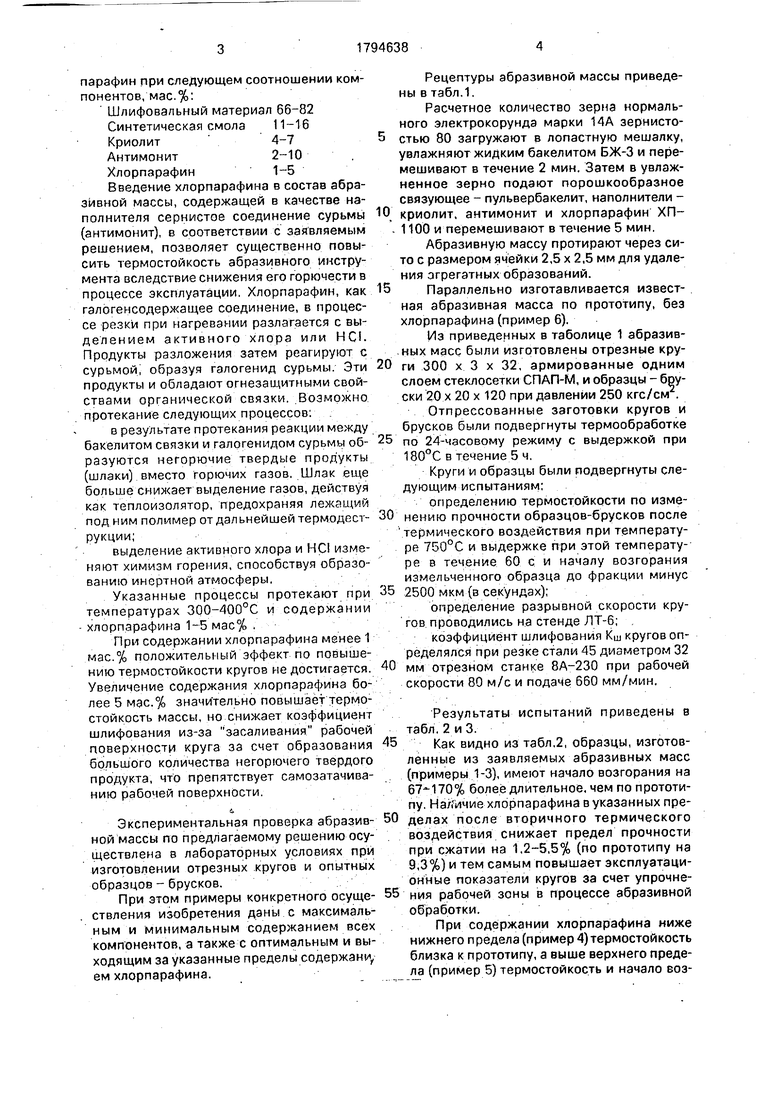

Рецептуры абразивной массы приведены в табл.1.

Расчетное количество зерна нормального электрокорундэ марки 14А зернисто- стью 80 загружают в лопастную мешалку, увлажняют жидким бакелитом БЖ-3 и перемешивают в течение 2 мин. Затем в увлажненное зерно подают порошкообразное связующее - пульвербакелит, наполнители - криолит, антимонит и хлорпарафин ХП- - 1100 и перемешивают в течение 5 мин.

Абразивную массу протирают через сито с размером ячейки 2,5 х 2,5 мм для удаления агрегатных образований. Параллельно изготавливается известная абразивная масса по прототипу, без хлорпарафина (пример 6).

Из приведенных в таболице 1 абразивных масс были изготовлены отрезные кру- ги 300 х 3 х 32, армированные одним слоем стеклосетки СПАП-М, и образцы - бруски 20 х 20 х 120 при давлении 250 кгс/см . Отпрессованные заготовки кругов и брусков были подвергнуты термообработке по 24-часовому режиму с выдержкой при 180°С в течение 5 ч.

Круги и образцы были подвергнуты следующим испытаниям:

определению термостойкости по изме- нению прочности образцов-брусков после термического воздействия при температуре 750°С и выдержке при этой температуре в течение 60 с и началу возгорания измельченного образца до фракции минус 2500 мкм (в секундах);

определение разрывной скорости кругов проводились на стенде ЛТ-6; ,

коэффициент шлифования Кш кругов определялся при резке стали 45 диаметром 32 мм отрезном станке 8А-230 при рабочей скорости 80 м/с и подаче 660 мм/мин.

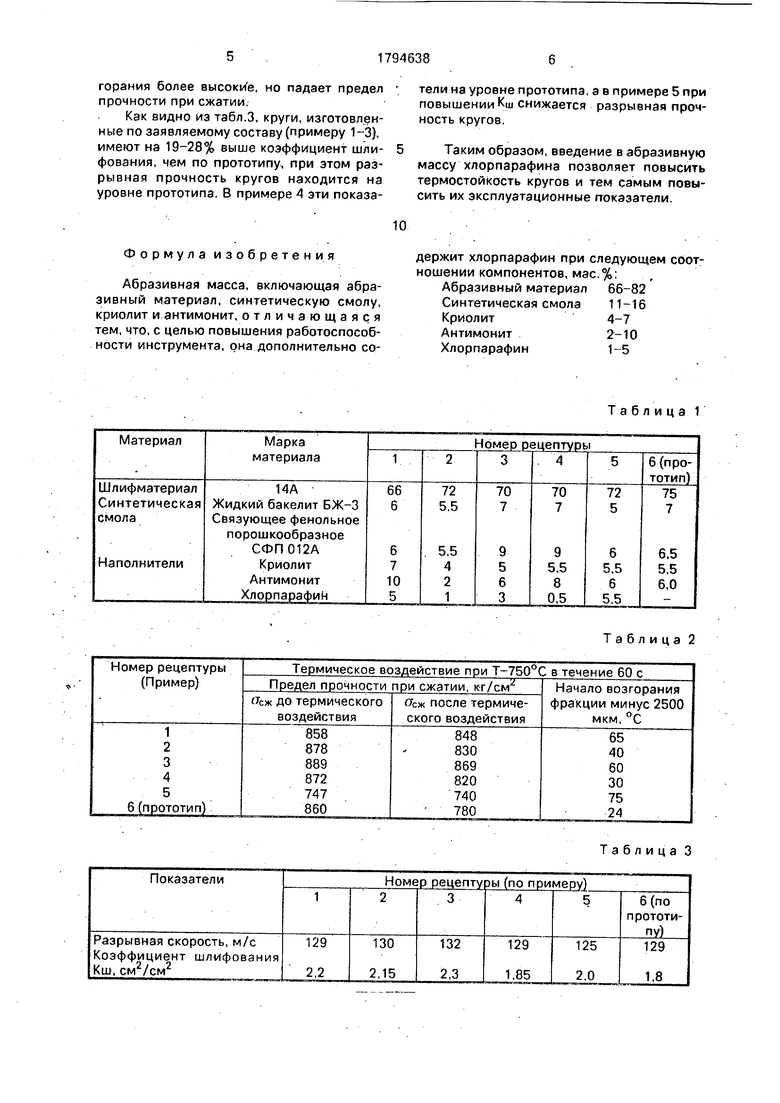

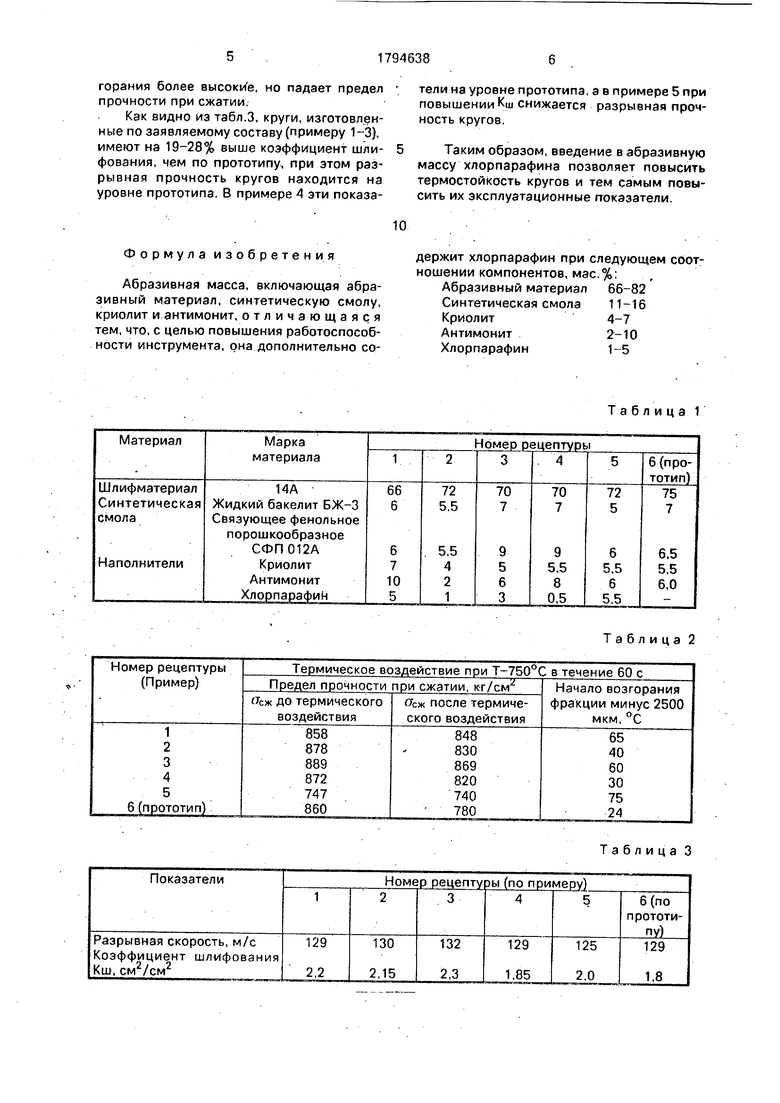

Результаты испытаний приведены в табл. 2 и 3.

Как видно из табл,2, образцы, изготовленные из заявляемых абразивных масс (примеры 1-3), имеют начало возгорания на 67 -170% более длительное, чем по прототипу. На/Гичие хлорпарафина в указанных пределах после вторичного термического воздействия снижает предел прочности при сжатии на 1,2-5,5% (по прототипу на 9,3%) и тем самым повышает эксплуатационные показатели кругов за счет упрочнения рабочей зоны в процессе абразивной обработки.

При содержании хлорпарафина ниже нижнего предела (пример 4)термостойкость близка к прототипу, а выше верхнего предела (пример 5) термостойкость и начало возгорания более высокие, но падает предел прочности при сжатии.

Как видно из табл.3, круги, изготовленные по заявляемому составу (примеру 1-3), имеют на 19-28% выше коэффициент шлифования, чем по прототипу, при этом разрывная прочность кругов находится на уровне прототипа. В примере 4 эти показатели на уровне прототипа, а в примере 5 при повышении Кш снижается разрывная прочность кругов.

Таким образом, введение в абразивную массу хлорпарафина позволяет повысить термостойкость кругов и тем самым повысить их эксплуатационные показатели.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНАЯ МАССА | 1999 |

|

RU2218264C2 |

| Абразивная масса | 1982 |

|

SU1077770A2 |

| Масса для изготовления абразивного инструмента | 1986 |

|

SU1380924A1 |

| Масса для изготовления абразивного инструмента | 1989 |

|

SU1685697A1 |

| Абразивная масса | 1984 |

|

SU1248780A1 |

| Масса для изготовления абразивного инструмента | 1990 |

|

SU1743827A1 |

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1000256A1 |

| АБРАЗИВНАЯ МАССА | 1993 |

|

RU2047475C1 |

| СВЯЗУЮЩЕЕ | 1990 |

|

RU2010818C1 |

| Масса для изготовления абразивного инструмента | 1986 |

|

SU1449336A1 |

Назначение: для изготовления абразив ного инструмента, в частности высокопрочных отрезных кругов на бакелитовой связке. Сущность: абразивная масса содержит следующие компоненты, мас.%: абразивный материал 66-82; синтетическую смолу 11- 16; криолит - 4-7; антимонит 2-10; хлорпа- рафин 1-5, Введение в массу, содержащую антимонит, хлорпарафина повышает работоспособность инструмента за счет повышения его термостойкости. 3 табл.

Ф о р м у ла изобретения

Абразивная масса, включающая абразивный материал, синтетическую смолу, криолит и антимонит, отличающаяся тем, что, с целью повышения работоспособности инструмента, она дополнительно содержит хлорпарафин при следующем соотношении компонентов, мас.%: Абразивный материал 66-82 Синтетическая смола 11-16 Криолит4-7 Антимонит 2-10 Хлорпарафин 1-5

Таблица 1

Таблица 2

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1060452A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Абразивная масса | 1979 |

|

SU772835A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1993-02-15—Публикация

1990-03-05—Подача