Изобретение относится к машиностроению, а именно к обработке металлов давлением, и может быть использовано для получения микрокристаллической структуры металла с целью его упрочнения.

Известен способ пластического структурообразования металлов, при котором заготовку подвергают закрытой осадке в канале матрицы и двустороннему выдавливанию, при этом каждый цикл является многооперационным (патент РФ №2515705, МПК B21J 5/00, опубликовано 20.05.2014 г.).

Недостатком способа является высокая трудоемкость, обусловленная многоцикличностью обработки. Другим недостатком является сложность устройства для реализации способа, что не способствует его применению в условиях мелкосерийного производства.

Известен способ пластического структурообразования высокопрочных материалов (патент РФ №2116155, МПК B21J 5/00, опубликовано 27.07.1998 г.), согласно которому производят многократное выдавливание и осадку заготовки с сохранением ее первоначальной формы и размеров после каждого цикла деформации. В каждом цикле деформации сначала производят выдавливание части заготовки через рабочий поясок матрицы, выдавливание прекращают, осаживают выдавленную часть заготовки, затем повторяют поочередно выдавливание части заготовки и ее осадку до тех пор, пока вся заготовка не будет продеформирована.

Известен также способ пластического структурообразования для получения нанокристаллической структуры металла, при котором заготовку подвергают закрытой осадке и выдавливанию. Выдавливание осуществляют путем смещения объемов из периферийной части заготовки в виде полого цилиндра в цилиндрическую часть и обратно, при этом сохраняют форму и размеры заготовки (патент РФ №2458756, МПК B21J 5/00, опубликовано 20.08.2012 г.).

Недостатком данных способов является высокая трудоемкость и энергоемкость, обусловленная затратами энергии на работу сил контактного трения, что в том числе и ограничивает размеры обрабатываемой заготовки. Эти недостатки не позволяют использовать данные способы для получения микрокристаллической структуры в условиях мелкосерийного производства, когда необходимо обрабатывать мерные штучные заготовки.

Наиболее близким к предложенному является способ производства высокопрочного металлического материала (JP 4693007, МПК B21C 23/00, опубликовано 01.06.2011 г.), включающий осадку и прямое выдавливание, которые проводятся неоднократно, до достижения требуемой величины деформации, при этом диаметр заготовки после обработки равен исходному.

Недостатком данного способа является:

1) Невозможность обработки заготовки с отношением длины к диаметру больше 2,5. Известно (см., например, Я.М. Охрименко. Технология кузнечно-штамповочного производства. М.: Машиностроение, 1976, с. 142), что при H0/Д0>2,5, где H0 - высота (длина) заготовки, Д0 - диаметр заготовки, происходит потеря устойчивости заготовки при ее осаживании.

2) Высокая энергоемкость при выдавливании из-за большой площади трения (боковая поверхность контейнера, в котором производят осадку и боковая поверхность очка, через которое производят прямое выдавливание).

3) Сложность конструкции штампа (пресс-формы) и высокая трудоемкость процесса обработки заготовки. Сложность конструкции обусловлена необходимостью снабжения штампа дополнительным устройством, обеспечивающим открывание и закрывание очка (полости) для выдавливания. Высокая трудоемкость также связана с необходимостью открывания и закрывания полости для выдавливания.

4) Неравномерность деформации по объему заготовки, приводящая к неоднородности структуры и низкому качеству заготовки. Это связано с недеформированием конусной (верхней) части заготовки.

Задачей изобретения является создание технологичного способа пластического структурообразования мерных заготовок с отношением длины (высоты) к диаметру больше 2,5 в условиях мелкосерийного производства.

Техническим результатом является расширение технологических возможностей способа, повышение производительности обработки со снижением энергоемкости.

Поставленная задача решается, а технический результат достигается способом пластического структурообразования цилиндрической мерной заготовки, включающим многократное деформирование заготовки осадкой и последующим прямым выдавливанием, при этом осадку и выдавливание осуществляют в первом и втором штампах, осадку проводят в наборных конических ручьях первого штампа для придания заготовке веретенообразной формы, а ее последующее выдавливание осуществляют во втором штампе, диаметр матрицы которого равен диаметру исходной заготовки, отношение высоты которой к ее диаметру составляет больше 2,5.

Согласно изобретению осадку заготовки осуществляют с увеличением деформации заготовки в каждом последующем ручье.

Согласно изобретению проводят осадку партии заготовок с последующим прямым выдавливанием партии заготовок.

Существо изобретения поясняется следующими иллюстрациями:

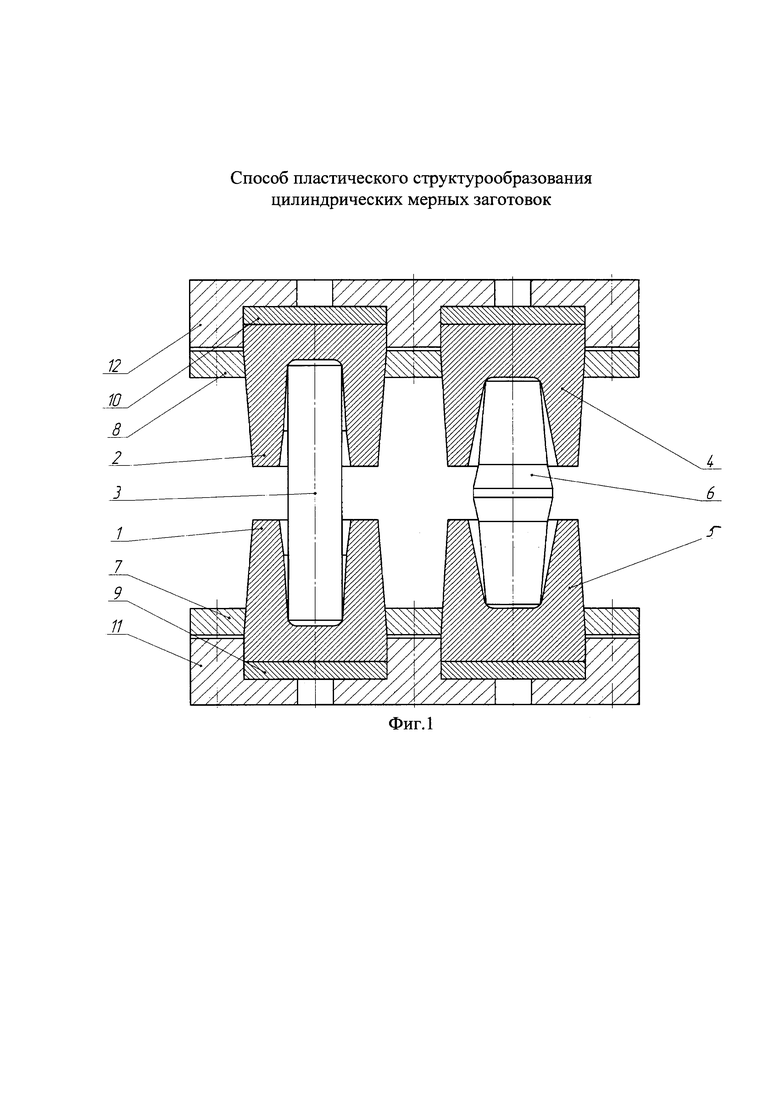

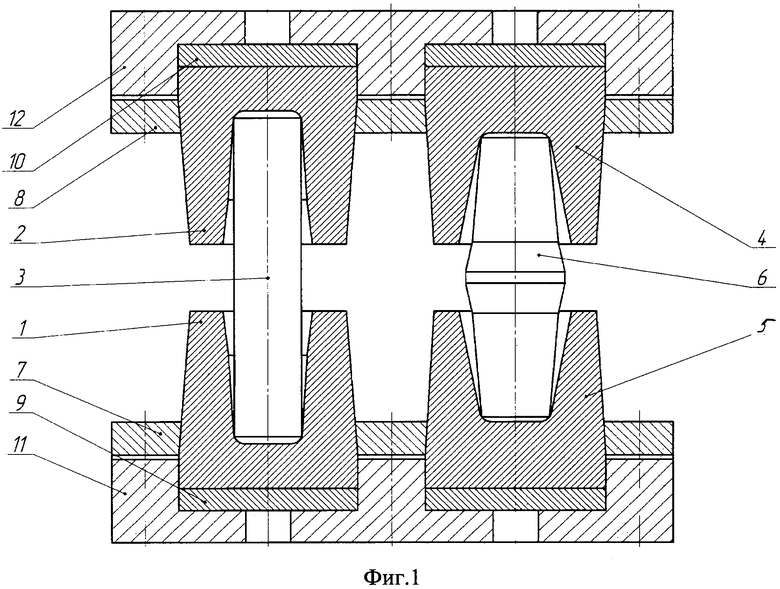

- на фиг. 1 приведена принципиальная схема первого штампа для профилирования исходной цилиндрической заготовки методом осаживания в наборных конических ручьях;

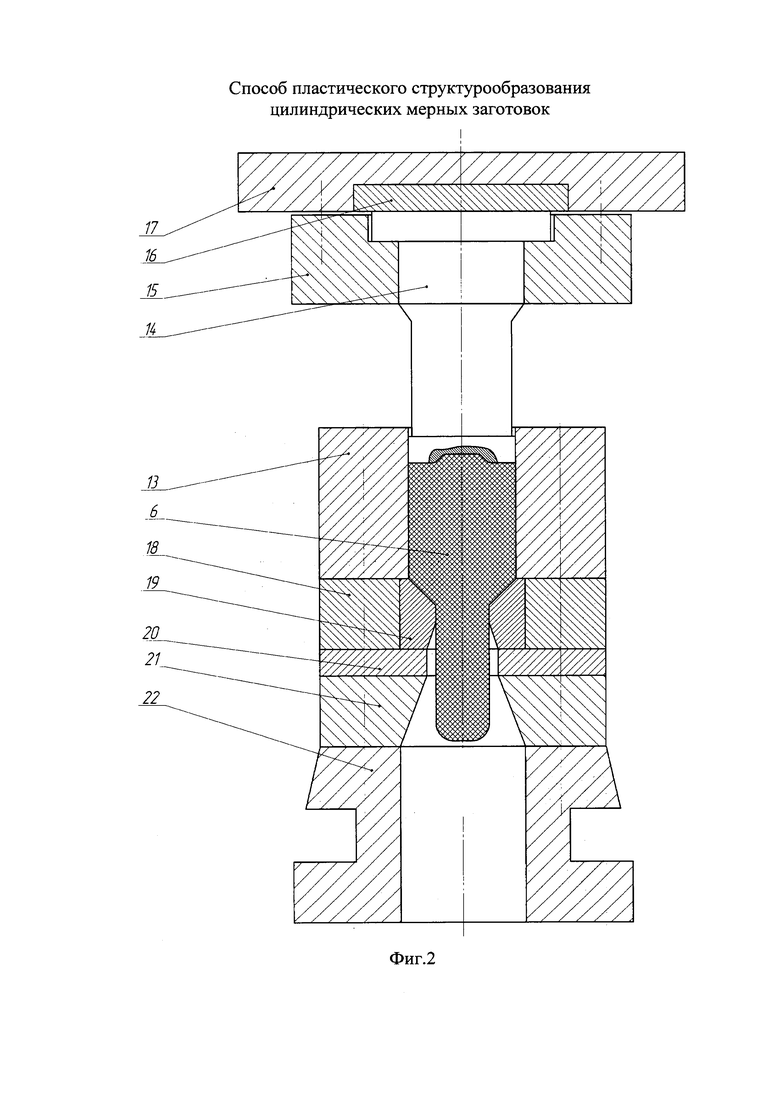

- на фиг. 2 - принципиальная схема второго штампа для прямого выдавливания заготовки;

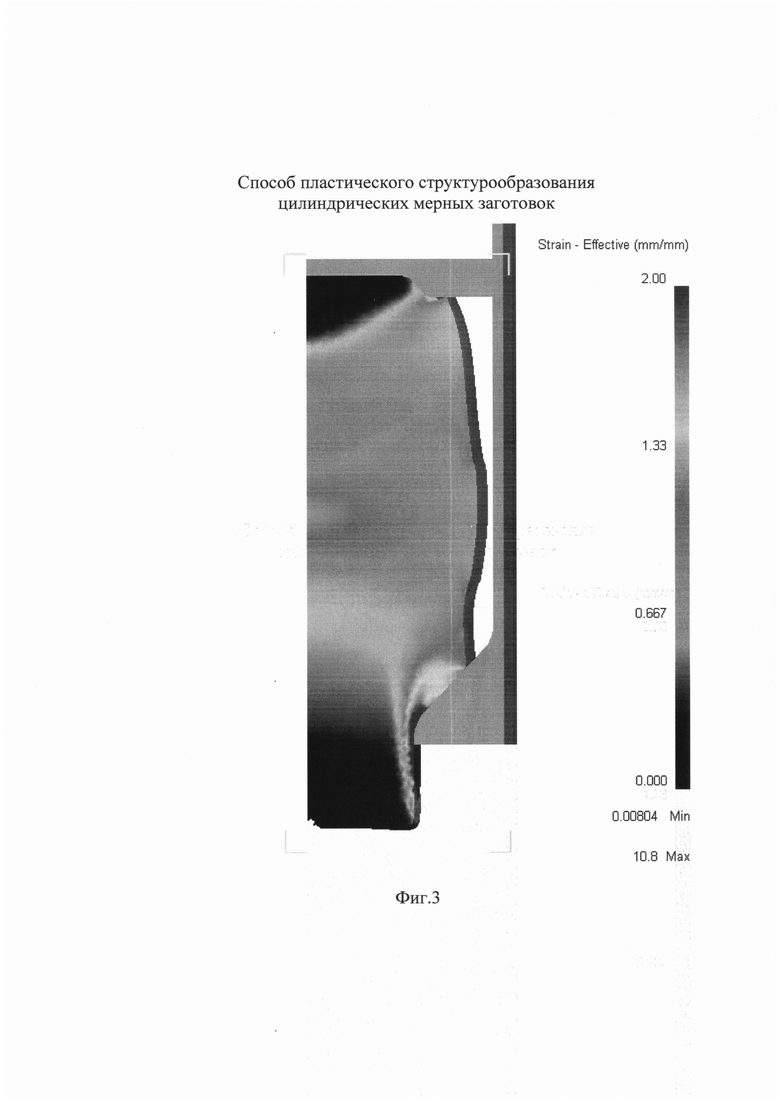

- на фиг. 3 - схема текущего момента (фрагмента) прямого выдавливания заготовки во втором штампе;

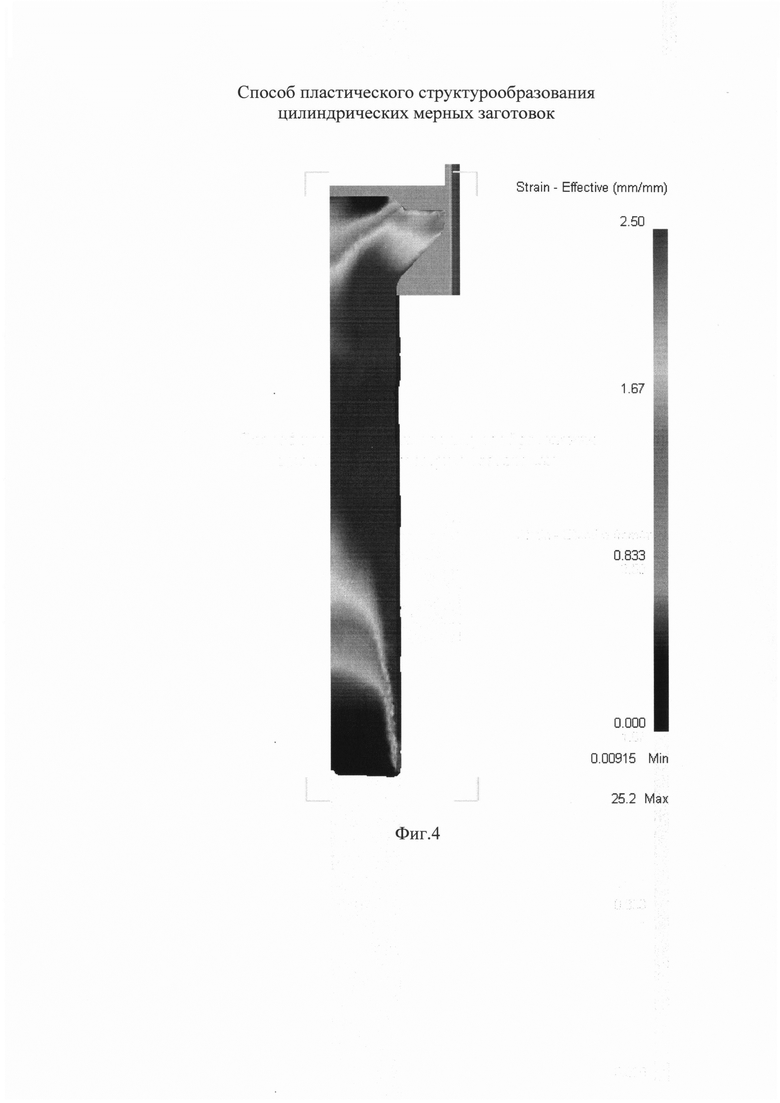

- на фиг. 4 - схема распределения интенсивности деформации по объему заготовки в конечный момент прямого выдавливания;

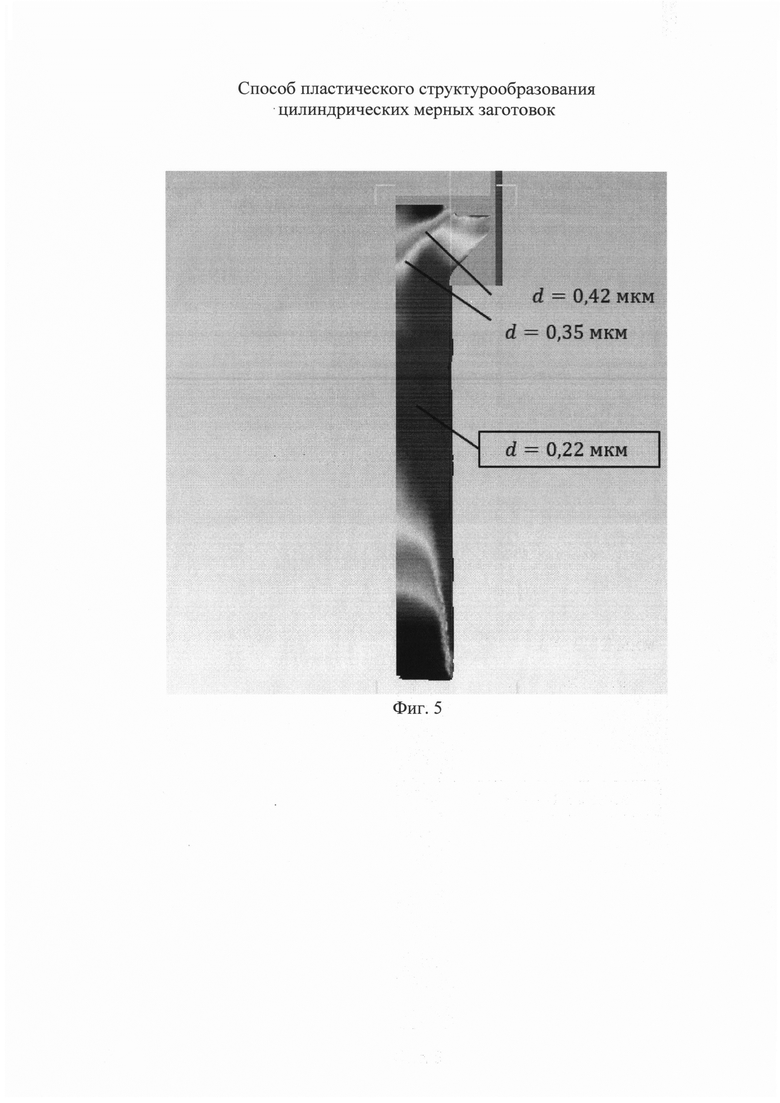

- на фиг. 5 - схема распределения линейного размера зерен по объему после обработки заготовки по предлагаемому способу;

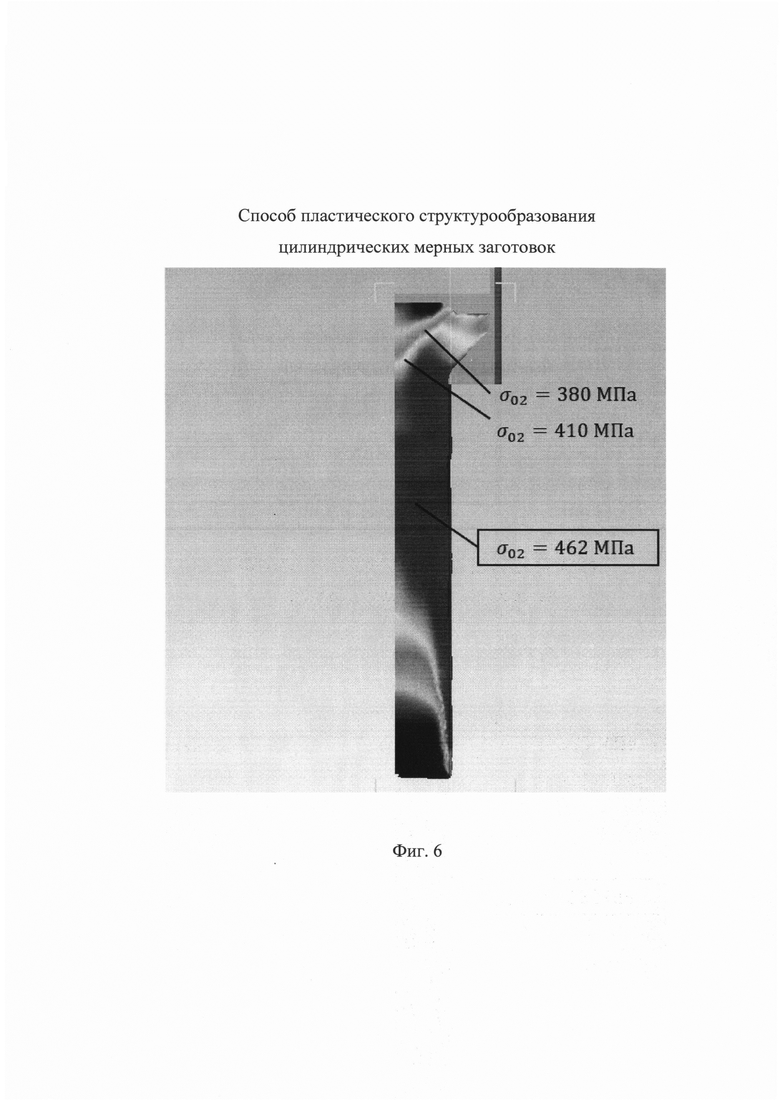

- на фиг. 6 - схема распределения предела текучести по объему заготовки после ее обработки.

Первый штамп для осадки (фиг. 1) содержит первый и второй наборные конические ручьи, образованные соответственно полуматрицами 1, 2, в которых размещают цилиндрическую заготовку 3, и полуматрицами 4, 5, в которых размещают заготовку 6, полученную после формообразования исходной заготовки 3. Полуматрицы 1, 2, 4, 5 посредством матрицедержателей 7 и 8 через прокладки 9 и 10 закреплены на нижней 11 и верхней 12 плитах первого штампа. Штамп устанавливают на стол пресса и верхняя плита 12 крепится к рабочему органу (ползуну) пресса (на схеме не показано).

Штамп устанавливают на стол пресса и верхняя плита 12 крепится к рабочему органу (ползуну) пресса (на схеме не показано).

Второй штамп для прямого выдавливания (фиг. 2) содержит контейнер 13 и пуансон 14, который закреплен посредством пуансонодержателя 15 через прокладку 16 к верхней подвижной плите 17. В нижней части контейнера закреплена обойма 18, в которой размещена матрица 19 с рабочим пояском, диаметр которого равен диаметру исходной заготовки 3. Обойма с матрицей, контейнер совместно с промежуточными плитами 20 и 21 прикреплены к нижней плите 22 второго штампа. Второй штамп установлен на столе пресса, а верхняя плита 17 крепится к ползуну пресса (на схеме не показано).

Способ осуществляют следующим образом. Исходную цилиндрическую заготовку 3, у которой отношение высоты к диаметру больше 2,5, размещают в наборных конических ручьях первого штампа (фиг. 1). Наборные конические ручьи предназначены для получения заготовки большего диаметра, чем у исходной (см., например, Я.М. Охрименко. Технология кузнечно-штампового производства. М:. Машиностроение, 1976, с. 413-414).

Первый переход осадки осуществляется в наборном ручье первого штампа, образованном полуматрицами 1 и 2. После осадки заготовка приобретает веретенообразную форму. Осаженная в первом ручье штампа заготовка 6 переносится во второй ручей штампа, образованный полуматрицами 3 и 4. Во втором ручье заготовка претерпевает дополнительную деформацию осадкой, при которой вертикальные волокна заготовки сжимаются, а горизонтальные расширяются. Геометрия ручьев такова, что центральная часть заготовки претерпевает большую деформацию по сравнению с концевыми частями. Это важно для дальнейшей обработки.

Первый штамп устанавливается на стол пресса и верхняя плита 12 крепится к рабочему органу (ползуну) пресса. При совершении рабочего хода ползун пресса перемещается вниз и осуществляется деформирование (профилирование) заготовки. При перемещении ползуна пресса вверх штамп открывается, и заготовка может перекладываться из ручья в ручей, удаляться из ручья и помещаться в ручей новая цилиндрическая заготовка.

После профилирования партии заготовок (например, несколько десятков штук) в первом штампе они деформируются во втором штампе для прямого выдавливания. Здесь заготовка 6 помещается в контейнер 13 штампа и пуансоном 14, который закреплен с помощью пуансонодержателя 15 через прокладку 16 к верхней подвижной плите 17, выдавливается через рабочий поясок матрицы 19, диаметр которого равен диаметру исходной заготовки 3. Матрица 19 помещена в обойму 18 и совместно с контейнером 13 и промежуточными плитами 20 и 21 прикреплена к нижней плите 22 второго штампа.

Второй штамп установлен на столе пресса и верхняя плита 17 крепится к ползуну пресса (на фиг. 2 не показано). При совершении ползуном рабочего хода пуансон 14 выдавливает заготовку. Окончательное удаление выдавленной заготовки из штампа осуществляется при выдавливании последующей заготовки, то есть заготовки выдавливаются на провал. Проводят деформирование партии заготовок, которая прошла обработку в первом штампе.

При прямом выдавливании вертикальные волокна материала заготовки, которые в первом штампе претерпевали деформацию сжатия, растягиваются, а горизонтальные волокна - сжимаются. В результате заготовка претерпевает знакопеременную деформацию в условиях сложного нагружения. Такая деформация приводит к перемешиванию материала, измельчению структурных составляющих, равномерному деформированию объема и воспроизведению исходной формы и размеров заготовки. После выдавливания заготовки могут осаживаться в первом штампе, и цикл может повторяться.

Таким образом, применение наборных конических ручьев для осадки заготовки позволяет существенно расширить технологические возможности способа пластического структурообразования, а именно обрабатывать заготовки с отношением высоты к диаметру больше 2,5.

Простота и надежность конструкции штампов, а также партионная последовательная обработка заготовок обеспечивает высокую производительность и низкую трудоемкость способа.

Фрагмент процесса прямого выдавливания веретенообразной заготовки, полученной осаживанием в первом штампе, изображенный на схеме фиг. 3 (с учетом осевой симметрии показана правая половина меридианного сечения заготовки и контейнера с матрицей) показывает, что по мере продвижения пунсона вниз в контейнере 13 происходит осадка вначале концевых частей веретенообразной заготовки, которые при осаживании в первом штампе получили меньшую деформацию, чем центральная часть объема. Это приводит к выравниванию деформации по всему объему заготовки, при этом при осаживании концевых (верхней и нижней) частей веретенообразной заготовки одновременно происходит ее выдавливание через рабочий поясок матрицы 19. Это выдавливание осуществляется при отсутствии контакта боковой поверхности заготовки со стенками контейнера. Этот интересный эффект деформирования, обусловленный веретенообразной формой заготовки при ее прямом выдавливании, приводит к отсутствию сил контактного трения и, следовательно, к равномерной деформации и снижению энергоемкости процесса.

Равномерная деформация объема обусловливает получение равномерной структуры и высокого качества заготовок.

Пример выполнения способа.

Обработке подвергали цилиндрические заготовки высотой 190 мм и диаметром 40 мм. Отношение высоты к диаметру составляло 4,75, материал заготовок - алюминиевый сплав 1570Р системы Al-Mg-Sc. После выплавки и прессования сплава структура неоднородна. Наряду с зернами размером d=(2-3) мкм наблюдаются достаточно крупные неравноосные зерна с d=(15-20) мкм. Предел текучести материала при комнатной температуре σ02=300 МПа.

Деформирование осуществляли при T=20°C. После профилирования осаживанием в первом штампе (фиг. 1) заготовка приобрела веретенообразную форму и размеры: после деформирования в первом наборном ручье - высота 140 мм, максимальный диаметр в середине высоты 52 мм; после деформирования во втором наборном ручье - высота 110 мм, максимальный диаметр в середине высоты 62 мм.

После прямого выдавливания во втором штампе заготовки приобретали первоначальную цилиндрическую форму диаметром 40 мм с несколько искаженными торцевыми поверхностями.

Картина распределения интенсивности деформации по объему заготовки в конечный момент прямого выдавливания показывает, что основной (центральный) объем заготовки претерпел равномерную деформацию интенсивностью ε=2,5 (фиг. 4). Большая равномерная деформация привела к измельчению зерен и высокой равномерности размеров зерен по центральному объему после ее обработки по предлагаемому способу (фиг. 5).

Описанное изменение структуры обусловило значительное повышение прочности сплава 1570Р. Из фиг. 6 следует, что основная характеристика прочности - предел текучести, увеличился с 300 МПа (до обработки) до 462 МПа после обработки.

При необходимости дальнейшего измельчения зерен и повышения равномерности деформации описанный выше цикл обработки можно неоднократно повторить. Полученную после выдавливания заготовку можно снова продеформировать в первом штампе и затем во втором.

После обработки концы заготовки с неравномерной деформацией и плохо проработанной структурой отрезаются и заготовка направляется на последующую обработку, например штамповку.

Таким образом, предложенное изобретение позволяет расширить технологические возможности способа пластического структурообразования цилиндрических мерных заготовок, повысить производительность обработки и снизить энергоемкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С СОХРАНЕНИЕМ ПЕРВОНАЧАЛЬНЫХ РАЗМЕРОВ ЗАГОТОВКИ | 2017 |

|

RU2693280C2 |

| Способ прессования металлических слитков и пресс для его осуществления | 2019 |

|

RU2713764C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2356677C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| Штамп для выдавливания на двухкоординатном прессе | 2021 |

|

RU2776751C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ПЕРЕМЕННОГО СЕЧЕНИЯ ГОРЯЧИМ ВЫДАВЛИВАНИЕМ С ПОДВИЖНЫМИ МАТРИЦАМИ | 2008 |

|

RU2374027C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМ ОТРОСТКОМ | 2007 |

|

RU2344898C2 |

| Способ получения полых изделий с фланцем | 1979 |

|

SU874255A1 |

Изобретение относится к машиностроению, а именно к обработке металлов давлением, и может быть использовано для получения микрокристаллической структуры металла с целью его упрочнения. Способ пластического структурообразования цилиндрической мерной заготовки включает многократное деформирование заготовки осадкой и последующим прямым выдавливанием. Осадку и выдавливание осуществляют в первом и втором штампах, осадку проводят в наборных конических ручьях первого штампа для придания заготовке веретенообразной формы. Последующее выдавливание осуществляют во втором штампе, диаметр матрицы которого равен диаметру исходной заготовки, отношение высоты которой к ее диаметру составляет больше 2,5. Технический результат заключается в расширении технологических возможностей, повышении производительности обработки и снижении энергоемкости. 2 з.п. ф-лы, 6 ил.

1. Способ пластического структурообразования цилиндрической мерной заготовки, включающий многократное деформирование заготовки осадкой и последующим прямым выдавливанием, при этом осадку и выдавливание осуществляют в первом и втором штампах, осадку проводят в наборных конических ручьях первого штампа для придания заготовке веретенообразной формы, а ее последующее выдавливание осуществляют во втором штампе, диаметр матрицы которого равен диаметру исходной заготовки, отношение высоты которой к ее диаметру составляет больше 2,5.

2. Способ по п. 1 отличающийся тем, что осадку заготовки осуществляют с увеличением деформации заготовки в каждом последующем ручье.

3. Способ по п. 1, отличающийся тем, что проводят осадку партии заготовок с последующим прямым выдавливанием партии заготовок.

| JP 4693007 B2, 01.06.2011 | |||

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2515705C2 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ ВЫСОКОПРОЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2116155C1 |

| СПОСОБ ОБЪЕМНОГО ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНА КОНЦЕНТРИЧНЫМ УГЛОВЫМ ПРЕССОВАНИЕМ НА ГОРИЗОНТАЛЬНОМ ЭКСТРУЗИОННОМ ГИДРАВЛИЧЕСКОМ ПРЕССЕ | 2010 |

|

RU2451569C2 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ КРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2458756C2 |

| WO 2012119196 A1, 13.09.2012. | |||

Авторы

Даты

2018-06-09—Публикация

2017-06-13—Подача