Изобретение относится к металлургии, конкретнее, к выплавке стали в конвертере с предварительной подготовкой чугуна в чугуновозном ковше.

Наиболее близким по технической сущности является способ выплавки стали в конвертере, включающий подготовку жидкого чугуна в чугуновозном ковше, в том числе его десульфурацию при помощи подачи реагентов, подачу металлошихты в ковнертер в виде жидкого чугуна и твердой металлосодержащих материалов, подачу в конвертер шлакообразующих материалов, продувку расплава кислородом сверху через фурму, а также определение химического состава чугуна и расплава. В качестве реагентов в чугун подачу магний, карбид кальция, соду, известь. Известь вводят посредством ее вдувания в чугуновозный ковш. Гранулированный магний вводят в чугун в струе газа-носителя /воздух, природный газ/ при помощи погружаемой на 2,0-2,5 м фурмы, например, футерованной снаружи стальной трубы, имеющей внизу расширение. Возможен ввод слиткового и пассивированного магния.

При шихтовке определяют расход на плавку жидкого чугуна, металлолома, извести и других флюсов, кусковых охладителей, ферросплавов и других материалов. При этом определяют химический состав чугуна и расплава /см. Справочник конвертерщика. Якушев А.М. -Челябинск: Металлургия. Челябинское отделение. 1990, с. 228-232/.

Недостатком известного способа является повышенное содержание серы в готовой стали, превосходящее допустимые значения. Это объясняется нерегламентированным соотношением жидкого чугуна и твердых металлосодержащих материалов в металлошихте, а также вследствие неопределенности соотношения расходов жидкого чугуна и металлолома в металлошихте без учета содержания серы в заливаемом чугуне в конвертер. При этом не учитывается соотношение масс жидкого чугуна и твердых металлосодержащих материалов, подаваемых в конвертер. В результате не обеспечивается необходимый тепловой баланс плавки, что приводит к разгару футеровки конвертера или к выбросам расплава из него и удлинении времени плавки.

Технический эффект при использовании изобретения заключается в снижении содержания серы в готовой стали, а также обеспечении необходимого теплового баланса в конвертере.

Указанный технический эффект достигают тем, что способ выплавки стали в конвертере включает подготовку жидкого чугуна. в том числе его десульфурацию при помощи ввода реагентов в виде магния и извести, подачу металлошихты в конвертер в виде жидкого чугуна и твердых металлосодержащих материалов, подачу в него шлакообразующих материалов, продувку расплава кислородом сверху через фурму, а также определение химического состава чугуна и расплава,

Отношение в металлошихте жидкого чугуна к твердым металлосодержащим материалам устанавливают по зависимости:

M/m=K•CaO•(1+Mg)/S;

где М - масса заливаемого чугуна в конвертер, т;

m - масса подаваемых в конвертер твердых металлосодержащих материалов, т;

Мg - величина реагента в виде магния, подаваемого в чугун при его подготовке к выплавке стали в конвертере, доля;

СаО - величина реагента в виде извести, подаваемого в чугун при его подготовке к выплавке стали в конвертере, доля;

S - содержание серы в чугуне, заливаемом в конвертер, %;

К - эмпирический коэффициент, учитывающий физико-химические закономерности обезуглероживания расплава при продувке расплава кислородом в конвертере, равный 0,000028-0,00034; 1/(1+%).

В качестве твердых металлосодержащих материалов используют металлолом, литую смесь чугуна и материалов, содержащих окислы железа, или металлолом и литую смесь чугуна и материалов, содержащих окислы железа.

Снижение содержания серы в готовой стали будет происходить вследствие установления соотношения расходов жидкого чугуна и твердых металлосодержащих материалов с учетом содержания серы в чугуне, заливаемом в конвертер, а также расходов извести и магния, вводимых в чугун в процессе его десульфурации. Обеспечение необходимого теплового баланса плавки будет происходить вследствие установления в оптимальных пределах соотношения загружаемых в конвертер жидкого чугуна и твердых металлосодержащих материалов.

Диапазон значений эмпирического коэффициента "К" в пределах 0,000028-0,00034 объясняется физико-химическими закономерностями обезуглероживания стали при ее выплавке в конвертере в условиях определенного соотношения масс жидкого чугуна и твердых металлосодержащих материалов в металлошихте, загружаемой в конвертер. При меньших значениях будет происходить переохлаждение расплава в конвертере сверх допустимых значений. При больших значениях будет происходить выделение тепла в расплав сверх допустимых значений.

Указанный диапазон устанавливают в обратной зависимости от емкости конвертера.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ выплавки стали в конвертере осуществляют следующим образом.

Пример. Перед выплавкой стали в конвертере в процессе подготовки чугуна производят его десульфурацию посредством подачи в чугуновозный ковш реагентов в виде извести и магния. Известь вводят в чугун посредством, например, вдувания через соответствующую фурму. Гранулированный магний вводят в чугун в струе газа-носителя. После десульфурации чугуна определяют содержание в нем серы.

Далее в конвертер подают металлошихту в виде жидкого чугуна и твердых металлосодержащих материалов, а также шлакообразующие материалы. Расплав продувают кислородом через погружную многосопловую фурму с расходом 2-6 м3/мин, т расплава.

Соотношение в металлошихте жидкого чугуна и твердых металлосодержащих материалов устанавливают по зависимости:

M/m=K•CaO•(1+Mg)/S;

где М - масса заливаемого чугуна в конвертер, т;

m - масса подаваемых в конвертер твердых металлосодержащих материалов, т;

Mg - величина реагента в виде магния, подаваемого в чугун при его подготовке к выплавке стали в конвертере, доля;

СаО - величина реагента в виде извести, подаваемого в чугун при его подготовке к выплавке стали в конвертере, доля;

S - содержание серы в чугуне, заливаемом в контвертер, %;

К - эмпирический коэффициент, учитывающий физико-химические закономерности обезуглероживания расплава при продувке его кислородом в конвертере, равный 0,000028-0,00034,1/(1+%).

В качестве твердых металлосодержащих материалов используют металлолом, литую смесь чугуна и материалов, содержащих окислы железа, или металлолом и литую смесь чугуна и материалов, содержащих окислы железа. Материалы, содержащиеся в литой смеси с чугуном, состоят из окислов FeO, Fе2О3 в виде скрапа, шлака, окалины, металлизованных окатышей, агломерата, руды, конвертерного шлака.

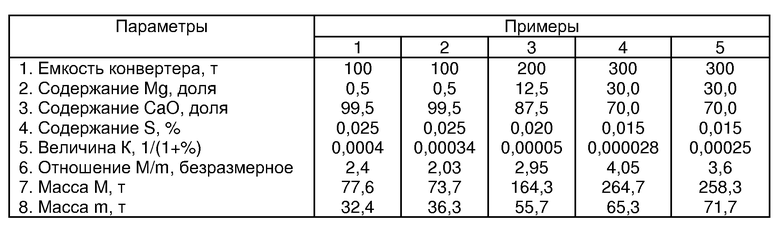

В таблице приведены примеры осуществления способа с различными технологическими параметрами. В расчетах принималось, что вес готового расплава на 10% больше емкости конвертера.

В первом примере вследствие большой массы жидкого чугуна происходит выделение тепла сверх допустимых значений, что приводит к перегреву плавки.

В пятом примере вследствие недостаточной массы жидкого чугуна происходит переохлаждение расплава, что приводит к увеличению длительности конвертерной плавки.

В оптимальных примерах 2-4 будет происходить снижение содержания серы в готовой стали вследствие установления соотношения масс жидкого чугуна и твердых металлосодержащих материалов с учетом содержания серы в чугуне, заливаемом в конвертер, в необходимых пределах, а также содержания извести и магния. При этом обеспечивается необходимый тепловой баланс плавки.

Применение изобретения позволяет получать сталь с низким гарантированным содержанием серы в стали и оптимальными расходами чугуна и твердых металлосодержащих материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в кислородном конвертере | 2015 |

|

RU2608008C1 |

| СПОСОБ ПЕРЕРАБОТКИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ НИЗКОКРЕМНИСТОГО ВАНАДИЙСОДЕРЖАЩЕГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2014 |

|

RU2566230C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2287018C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2009 |

|

RU2386703C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДЕСУЛЬФУРАЦИИ МЕТАЛЛА | 1992 |

|

RU2048530C1 |

| Способ выплавки стали в конвертере на жидком чугуне | 2022 |

|

RU2786105C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2323980C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2202626C2 |

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ И СПОСОБ ВЫПЛАВКИ СТАЛИ В ДВУХВАННОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 1999 |

|

RU2165462C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1999 |

|

RU2159289C1 |

Изобретение относится к металлургии, конкретнее к выплавке стали в конвертере с предварительной подготовкой чугуна в чугуновозном ковше. Технический результат - снижение содержания серы в готовой стали, обеспечение необходимого теплового баланса в конвертере. Способ выплавки стали в конвертере включает подготовку жидкого чугуна, в том числе его десульфурацию при помощи ввода реагентов в виде магния и извести, подачу металлошихты в конвертер в виде жидкого чугуна и твердых металлосодержащих материалов, подачу шлакообразующих материалов, продувку расплава кислородом через фурму, определение химического состава чугуна и расплава. Отношение в металлошихте жидкого чугуна к твердым металлосодержащим материалам устанавливают по зависимости: М/m = К • СаО • (1 + Mg)/S, где М - масса заливаемого чугуна в конвертер, т; m - масса подаваемых в конвертер твердых металлосодержащих материалов, т; Mg - величина реагента в виде магния, подаваемого в чугун при его подготовке к выплавке стали в конвертере, доля; СаО - величина реагента в виде извести, подаваемого в чугун при его подготовке к выплавке стали в конвертере, доля; S - содержание серы в чугуне, заливаемом в конвертер, %; К - эмпирический коэффициент, равный 0,000028-0,00034; 1/(1+%). В качестве твердых металлосодержащих материалов могут использовать металлолом, литую смесь чугуна и материалов, содержащих окислы железа, или металлолом и литую смесь чугуна и материалов, содержащих окислы железа. 1 табл.

М/m = К · СаО · (1 + Mg)/S,

где М - масса заливаемого чугуна в конвертер, т;

m - масса подаваемых в конвертер твердых металлосодержащих материалов, т;

Mg - величина реагента в виде магния, подаваемого в чугун при его подготовке к выплавке стали в конвертере, доля;

СаО - величина реагента в виде извести, подаваемого в чугун при его подготовке к выплавке стали в конвертере, доля;

S - содержание серы в чугуне, заливаемом в конвертер, %;

К - эмпирический коэффициент, учитывающий физико-химические закономерности обезуглероживания расплава при его продувке кислородом в конвертере, равный 0,000028-0,00034; 1/(1+%).

| ЯКУШЕВ А.М | |||

| Справочник конвертерщика | |||

| - Челябинск: Металлургия, Челябинское отделение, 1990, с.228-232 | |||

| РОТАЦИОННЫЙ ПЫЛЕОТДЕЛИТЕЛЬ | 0 |

|

SU380844A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2133279C1 |

| ШИХТОВАЯ ЗАГОТОВКА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1995 |

|

RU2092573C1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА | 0 |

|

SU182747A1 |

| Способ определения магнитной проницаемости твердых магнитных материалов | 1984 |

|

SU1195235A1 |

| Радиочастотный триггерный и логический элемент | 1977 |

|

SU671033A1 |

| GB 1025229, 06.04.1966. | |||

Авторы

Даты

2003-12-10—Публикация

2002-01-15—Подача