Предлагаемое изобретение относится к области машиностроения и металлургии твердых сплавов, в частности, может быть использовано для производства вольфрамокобальтового твердосплавного металлорежущего инструмента с градиентом свойств в поперечном сечении изделия.

Известен [Локальное легирование спеченных твердосплавных изделий / Лисовский А. Ф., Ткаченко Н.В., Грачева Т.Э. и др. // Порошковая металлургия. 1986. - 2, с. 33-37] способ изготовления твердых сплавов, включающий легирование спеченной твердосплавной основы металлом из жидкой фазы. Недостатком решения являются ограниченные возможности способа по управлению как толщиной легированного слоя так и градиентом (изменением) свойств материала в пределах этого легированного слоя.

Наиболее близким, по мнению заявителя, к заявляемому объекту является решение [Упрочнение твердосплавных деталей штампов термодиффузионным насыщением их поверхности титаном из покрытия / Кудрявцев В.А., Савичева Е.П. // Порошковая металлургия. - 1989. - 4, с. 94-98], в котором на твердосплавную основу методом катодно-ионной бомбардировки (КИБ) наносят слой титана толщиной 20 мкм и затем проводят термическую обработку (термодиффузионное насыщение в графитовой засыпке) в течение 2 часов при температуре 1523 К. Тем самым получают изделие, у которого микротвердость поверхностных слоев переменна на глубине 200 мкм, причем она резко падает от поверхности к основе.

Недостатком такого решения является ограниченные возможности способа, т. к. номенклатура изделий, которым требуется чрезвычайно высокая (20-30 ГПа) микротвердость поверхности с ее падением (до 14 ГПа) на глубине 20 мкм, ограничена. Недостатком таких изделий является повышенная хрупкость и низкая циклическая прочность поверхностных слоев, что ведет к образованию в них трещин и к последующему сколу объемов изделия. Такое решение, в частности, не применимо для лезвийного металлорежущего инструмента (резцы и т.д.), где тоже требуется изменение микротвердости поверхностных слоев, но толщина этого слоя и положение максимума (экстремума) микротвердости по этому слою нужны иные. Например, для работы резца в тяжелых условиях резания с переменными (циклическими) условиями нагружения режущей кромки необходима высокая поверхностная микротвердость, затем (по мере продвижения вглубь к основе) рост микротвердости и последующее ее падение до микротвердости основы. Такого изменения микротвердости поверхностных слоев указанный способ не обеспечивает.

Техническим результатом заявляемого способа является обеспечение возможности получения твердосплавных изделий с различным характером изменения микротвердости поверхностных слоев и различной толщиной этих слоев. Таким образом, фактическим техническим результатом заявляемого решения является управление градиентом свойств поверхностных слоев твердосплавных изделий применительно к условиям их эксплуатации.

Технический результат достигается за счет управления глубиной проникновения легирующего элемента в твердосплавную основу и за счет управления термодинамическими реакциями, протекающими между компонентами твердого сплава и легирующим элементом. Технически это реализуется тем, что твердосплавное изделие перед нанесением слоя металла (титана) спекают не окончательно (как в прототипе) а лишь предварительно (т.е. с необходимой пористостью и степенью взаимодействия компонентов), на такую предварительно спеченную основу наносят (преимущественно методом КИБ) слой металла (титана) регламентированной толщины, затем осуществляют окончательное жидкофазное спекание. При этом: чем меньше толщина наносимого слоя металла, тем больше градиент (разница между основой и экстремумом в поверхностном слое) микротвердости в поверхностном слое; чем выше температура предварительного спекания твердосплавного изделия, тем на меньшей глубине от поверхности обеспечивают экстремум микротвердости.

Таким образом, заявляемый способ, как и прототип, предполагает изготовление твердосплавных изделий с переменной микротвердостью поверхностных слоев, включает в себя нанесение слоя металла, преимущественно титана методом катодно-ионной бомбардировки, на твердосплавную основу и последующую термообработку.

Однако заявляемый способ отличается тем, что основу спекают при температуре 1050-1250oC, наносят слой титана толщиной 1-3 мкм, затем выполняют последующую термообработку в качестве окончательного спекания, причем чем выше температура спекания основы, тем на меньшей глубине от поверхности обеспечивают экстремум микротвердости, чем меньше толщина наносимого слоя металла, тем больше разница в микротвердостях основного материала и поверхностного слоя.

По мнению заявителя указанные отличительные признаки новы, дают технический эффект и соответствуют критерию "существенные отличия" (ввиду того, что позволяют управлять положением экстремума микротвердости в поверхностном слое, величиной микротвердости в экстремуме и толщиной слоя с переменной микротвердостью).

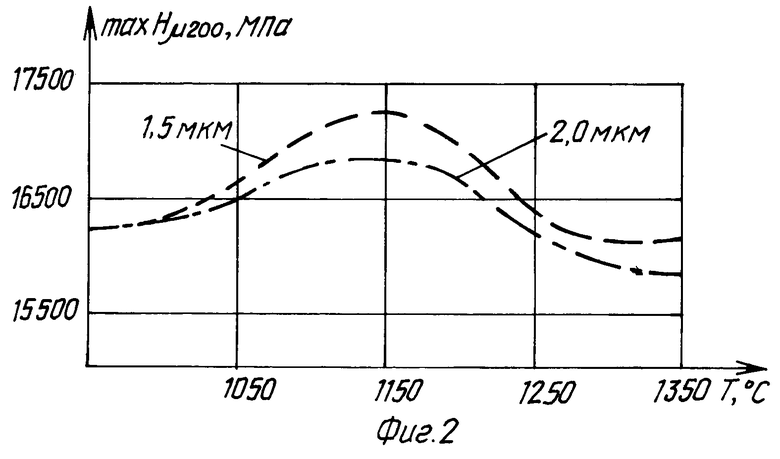

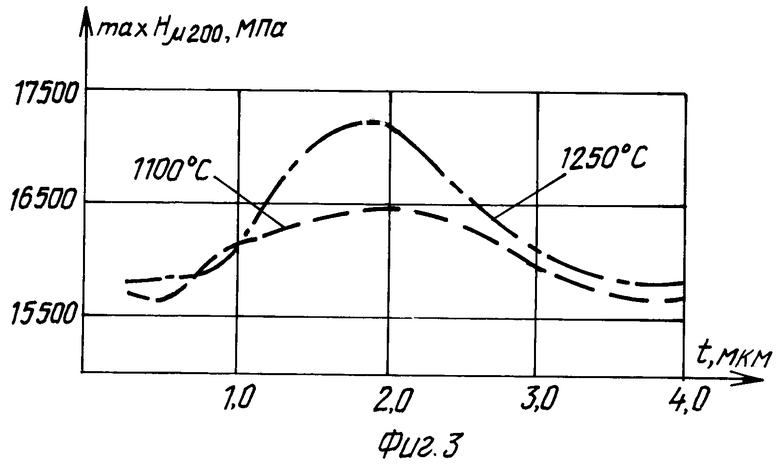

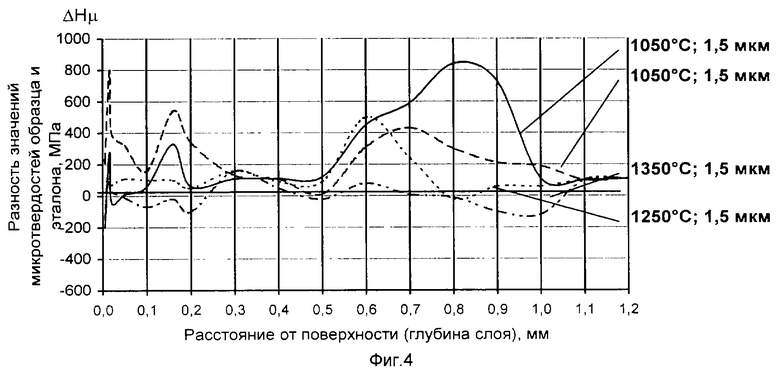

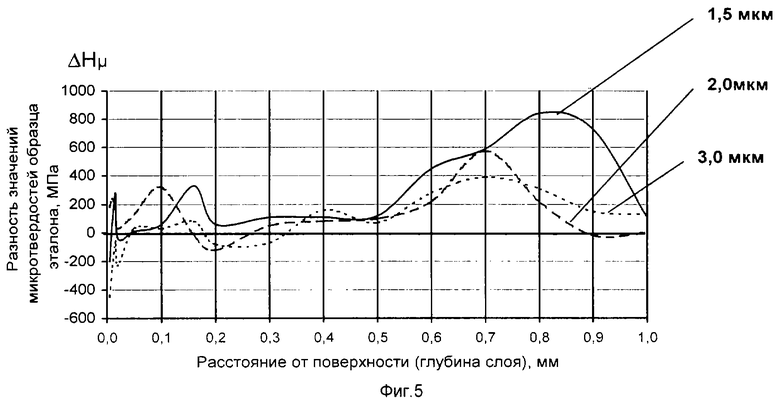

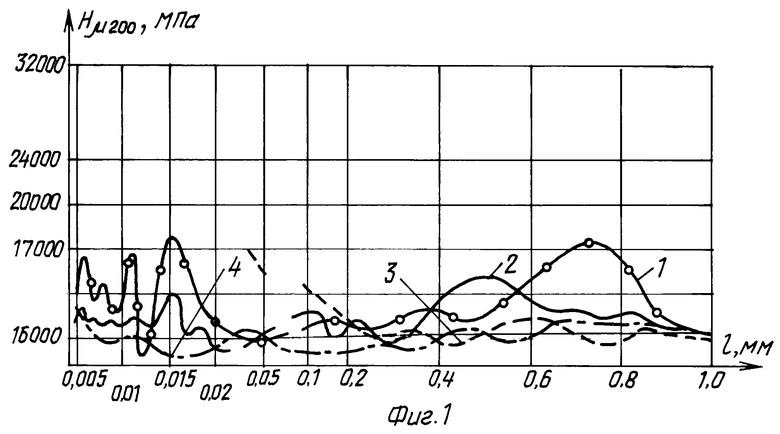

На фиг.1 приведены кривые распределения микротвердости по глубине поверхностных слоев. На фиг.2 показана рациональная область температур спекания основы. На фиг.3 рациональная область толщин слоя наносимого материала. На фиг. 4 показано изменение расположения экстремума микротвердости (разности) по глубине поверхностного слоя. На фиг.5 показано влияние толщины слоя наносимого металла.

Обоснование способа. Способ-прототип предполагает получение в поверхностном слое карбидов титана в процессе термодиффузионной обработки. Их высокая концентрация на поверхности изделия приводит к максимуму микротвердости на поверхности. По мере углубления в изделие концентрация легирующего титана сдерживается, соответственно снижается концентрация карбидов титана и снижается микротвердость.

В заявляемом способе тоже происходит образование карбидов титана, но механизм их образования реализуется наряду с образованием других соединений в связи с созданием благоприятных для этого условий. Эти другие соединения обладают своей микротвердостью, что, в конечном итоге, сказывается на микротвердости слоя. Благоприятность условий обеспечивается тем, что легирующий элемент (титан) вводится (наносится) в основу, в которой связующая кобальтовая фаза еще не достигла жидкофазного состояния и соответственно взаимодействие карбидов вольфрама с кобальтом происходит лишь на уровне твердофазного взаимодействия. Находящаяся в таком (предварительно спеченном) состоянии система WC-СО более (чем прототип, где основные реакции при спекании основы уже произошли и образование TiC протекает в основном за счет науглераживания поверхности и взаимодействия титана с углеродом из графитовой засыпки) динамична в образовании новых соединений, кобальт в ней не связан, углерод (на атомарном уровне) легко растворим не только в кобальте, но и во внесенном титане. Это создает предпосылки для протекания следующих реакций:

6WC+3Со+4Ti=3W2C+3TiC+Со3Тi,

Со3С+3Ti=3TiC+Со,

2Ti+С+Со=TiC+CoTi,

2WC+2Ti=2TiC0,5+W2C,

6WC+Co+6Ti=Co7W6+6TiC,

Co+Ti=CoTi,

3Со+Ti=Со3Тi,

2WC+Ti=TiC+W2C,

WC+Ti=TiWC.

Ясно, что микротвердость будет зависеть от того, какие соединения образовались. Последовательность образования соединений зависит от температуры системы и количества титана (количество Со и WC регламентировано маркой твердого сплава группы ВК). Температурой системы можно управлять за счет того, какова температура (предварительного) спекания основы до внесения титана в основу. Количеством титана можно управлять за счет толщины слоя наносимого титана. Интенсивность образования соединений (и их концентрация) при последующем после нанесения титана жидкофазном спекании изделия связана не только с возможностью (вероятностью при заданной температуре) протекания указанных реакций, но и со средой, в которой происходит спекание. Даже вакуумное (как и в прототипе) спекание предусматривает наличие в печи незначительной концентрации углерода и т.д. Тем не менее, этой незначительной концентрации достаточно для образования дополнительных соединений. Также сам факт определенной температуры приводит к "улетучиванию" с поверхности отдельных элементов, что также влияет на вероятность реакции, значит на образуемые соединения и соответственно на микротвердость.

Изложенное показывает, что целенаправленное управление температурой (предварительного) спекания основы и толщиной наносимого затем слоя титана позволяет получать экстремальный характер изменения микротвердости в поверхностном слое изделия, управлять положением экстремума по толщине поверхностного слоя и величиной экстремума микротвердости.

Примеры реализации способа

Ниже описаны только примеры для твердого сплава ВК6. Микротвердость определяли по известной методике на приборе ПМТ-3 при нагрузке на пирамидку 200 г. Для этого изготавливали квадратные образцы (форма и размеры выбраны для сменных неперетачиваемых пластин проходных токарных резцов с механическим креплением) и на них изготавливали косой (6o) шлиф. В каждом ряду выполняли 16 уколов. Это позволило с необходимой точностью получить картины изменения микротвердости на каждом образце. Полученные результаты сравнивали с результатами, полученными на эталоне. Поскольку какая-то часть (самая верхняя) поверхностного слоя как на образцах так и на эталоне (так и на прототипе) оказывается дефектной, то важно было оценивать не только значение микротвердости Hμ200 образцов по глубине слоя (на расстояниях 0,005; 0,01; 0,015; 0,02; 0,05; 0,1; 0,2; 0,3; 0,4; 0,5; 0,6; 0,7; 0,8; 0,9; 1,0; 1,1 мм в перерасчете с косого шлифа на глубину слоя), сколько разницу в микротвердостях образцов и эталона.

Иллюстрацией сказанному являются кривые изменения микротвердости, представленные на фиг. 1, где обозначено: 1 и 2 - кривые изменения микротвердости на образцах, имеющих различную толщину слоя титана и температуру (предварительного) спекания основы; 3 - изменение микротвердости на образце, изготовленном по способу-прототипу; 4 - изменение микротвердости на образце-эталоне (без нанесения титана, одна стадия спекания).

Из данных зависимостей видно, что заявляемый способ позволяет получить упрочненный слой большей толщины, чем способ-прототип. Более того, способ-прототип имеет изменение микротвердости по экспоненте, заявляемый способ позволяет управлять характером изменения микротвердости.

Пример 1. Готовили порошковую смесь для сплава ВК6, формовали заготовки, спекали при различных (800-1400oС) температурах, методом КИБ наносили слой металла (титана) различной (1,0-3,0 мкм) толщины, выполняли последующую термообработку в качестве окончательного спекания, готовили косой шлиф, измеряли микротвердость Hμ200. Результаты представлены на фиг.2, откуда следует, что наиболее рациональная область температур (предварительного) спекания основы перед нанесением лежит в пределах 1050-1250oС. За пределами этих температур прирост микротвердости в поверхностных слоях твердосплавных пластин либо незначителен, либо сосредоточен в очень тонких (менее 0,1-0,15 мм) поверхностных слоях, которые фактически удаляются при последующей механической обработке.

Пример 2. Готовили аналогичную смесь, формовали, спекали основу, наносили слой металла с варьированием его толщины (0,2-4,0 мкм), выполняли последующую термообработку, выполняли косой шлиф, измеряли Hμ200. Результаты представлены на фиг.3, откуда следует, что рациональной толщиной наносимого слоя металла для заявляемого способа является 1,0-3,0 мкм. За пределами этих толщин либо прирост микротвердости в поверхностных слоях незначителен, либо он находится на столь малой глубине слоя, которая удаляется при последующей механической обработке.

Пример 3. Готовили аналогичную смесь, формовали, спекали основу, наносили слой металла, выполняли последующую термообработку, выполняли косой шлиф, измеряли Hμ200 по глубине поверхностного слоя. Из той же смеси готовили основу, спекали по типовой технологии (за одну стадию, без нанесения титана), выполняли косой шлиф (такой образец называли эталон) на тех же значениях (что и на образцах) глубины поверхностного слоя измеряли микротвердость Hμ200э. Для каждого значения глубины поверхностного слоя определяли разность микротвердостей ΔHμ образца и эталона: ΔHμ = Hμ200-Hμ200э. Строили график изменения разности микротвсрдости ΔHμ по глубине слоя, отмечали положение экстремума (т.е. выявляли на какой глубине слоя наблюдается выраженный прирост микротвердости Hμ200 образца по отношению к микротвердости ΔHμ200э эталона), фиг. 4. Из полученных данных следует, что чем выше температура спекания основы, тем на меньшей глубине от поверхности обеспечивается экстремум микротвердости ΔHμ200 образца и соответственно экстремум разности микротвердости ΔHμ образца и эталона. Удобнее анализировать разность микротвердости так как, в конечном итоге, важно знать насколько заявляемый способ обеспечил прирост (разность ΔHμ) микротвердости по отношению к типовому способу (к эталону). Разность ΔHμ на близко расположенных к поверхности (менее 0,1-0,15 мм) слоях не анализировали, т.к. эта часть поверхностного слоя подлежит удалению при последующей механической обработке изделий (заточке пластин).

Пример 4 реализации способа. Готовили порошковую смесь для сплава ВК6, формовали заготовки, спекали их (при температуре 1100oС). Методом КИБ на разные образцы осаждали слой титана разной толщины, спекали образцы окончательно, готовили косой шлиф, измеряли микротвердость, по соответствующим глубинам поверхностного слоя образцов строили график разности микротвердости образца и эталона, фиг.5. Из полученных данных следует, что чем меньше толщина слоя титана, наносимого на основу перед окончательным спеканием изделия, тем больше разница (ярче выражен экстремум) в микротвердостях основы и поверхностного слоя (при Ti= 1,5 мкм ΔHμ200=84 МПа, при Ti=2,0 мкм ΔHμ200=520 МПа, при Ti=2,5 мкм ΔHμ=400 МПа и т.д.). При увеличении толщины слоя титана более 3,5 мкм экстремум микротвердости на глубинах поверхностного слоя более 0,2 мм становится менее заметен и пик разности микротвердости образца и эталона становится ярко выражен на самых поверхностных слоях (менее 0,15 мм) образца. Этот пик во внимание нами не принят в связи с тем, что этот (или соизмеримый по глубине) поверхностный слой как правило удаляется при механической обработке изделий (заточке инструмента). Необходимо отметить, что аналогичная зависимость разницы микротвердости от толщины наносимого слоя имеет место также при других температурах (предварительного) спекания основы.

Пример 5. Готовили порошковую смесь сплава ВК8. Все остальное делали аналогично. Получали аналогичные результаты и выводы.

Приведенные примеры показывают область рациональных значений отдельных параметров заявляемого способа. Сопоставление заявляемого способа и способа-прототипа ясно из фиг.1, где видно, что они принципиально отличаются по толщинам упрочняемого слоя (прототип до 0,2 мм, заявляемый способ - до 0,3-0,8 и более мм), максимальным значениям микротвердости, достигаемой в поверхностном слое (в прототипе maxHμ=30000 МПа, в заявляемом 18000 МПа) и разности между микротвердостью основного материала изделия (эталона) и материала упрочненного поверхностного слоя (в прототипе - ΔHμ=4000-5000 МПа, в заявляемом способе - 1000 МПа). Однако основные отличия состоят в том, что в прототипе убывание микротвердости вглубь изделия обеспечивается по крутой ниспадающей кривой, заявляемый же способ позволяет управлять градиентом свойств поверхностного слоя как по величине микротвердости, так и по положению экстремума микротвердости относительно поверхности изделия. Это позволяет получать изделия с различным градиентом свойств поверхностного слоя, что расширяет область применения изделий.

Приведенные данные достаточны для реализации способа и подтверждают достижение технического результата заявляемого объекта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 2000 |

|

RU2211879C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1991 |

|

RU2009025C1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2167216C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОСПЛАВНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2203340C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРАВЯЩЕГО АЛМАЗНОГО ИНСТРУМЕНТА | 2001 |

|

RU2203772C2 |

| СПОСОБ УПРОЧНЕНИЯ ЛИТОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1999 |

|

RU2172360C2 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2001 |

|

RU2211747C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2209851C1 |

| ТВЕРДОСПЛАВНЫЙ СЕРДЕЧНИК БРОНЕБОЙНОЙ ПУЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2258891C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА ИЗНАШИВАЕМЫЕ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2598738C2 |

Изобретение относится к машиностроению и металлургии твердых сплавов, в частности, может быть использовано для твердосплавного металлорежущего инструмента с градиентом свойств в поперечном сечении изделия. Предложен способ изготовления твердосплавных изделий с переменной микротвердостью, включающий нанесение методом катодно-ионной бомбардировки слоя титана толщиной 1-3 мкм на твердосплавную, предварительно спеченную при температуре 1050-1250oС основу и последующую термообработку, которую проводят при температуре окончательного спекания изделия. При этом, управляя температурой, получают экстремум микротвердости на той или иной глубине поверхностного слоя, а управляя толщиной наносимого слоя, получают ту или иную разницу микротвердостей поверхностного слоя и основного материала изделия. Техническим результатом изобретения является управление градиентом свойств поверхностных слоев твердосплавных изделий применительно к условиям их эксплуатации. 2 з.п. ф-лы, 5 ил.

| КУДРЯВЦЕВ В.А | |||

| и др | |||

| Порошковая металлургия | |||

| Упрочнение твердосплавных деталей штампов термодиффузионным насыщением их поверхности титаном из покрытия | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

| Экономайзер | 0 |

|

SU94A1 |

| ЛИСОВСКИЙ А.Ф | |||

| и др | |||

| Порошковая металлургия, Локальное легирование спеченных твердосплавных изделий | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ ТВЕРДЫХ СПЛАВОВ | 1989 |

|

RU1783856C |

| SU 1774667 А1, 27.05.1999 | |||

| СПОСОБ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2119551C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЧЕННОГО ТВЕРДОСПЛАВНОГО МАТЕРИАЛА | 1996 |

|

RU2110598C1 |

| Способ изготовления предварительно напряженных железобетонных сквозных ферм | 1949 |

|

SU83842A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЧУВСТВИТЕЛЬНОСТИ МИКРООРГАНИЗМОВ К АНТИБИОТИКАМ ПРИ ЛЕЧЕНИИ ГНОЙНО-ВОСПАЛИТЕЛЬНОГО ЗАБОЛЕВАНИЯ | 2003 |

|

RU2262533C2 |

| GB 1037568, 27.07.1966. | |||

Авторы

Даты

2003-12-10—Публикация

2000-12-29—Подача