Изобретение относится к устройствам для управления процессом дробления материала в дробилке, может быть использовано в горнорудной промышленности и промышленности строительных материалов и принадлежит к области энергосберегающих технологий.

Известно устройство для автоматического управления процессом дробления, использующее в качестве управляющих воздействий изменение скорости приводного двигателя дробилки и производительности питателя [I]. Устройство включает в себя два контура: основной и вспомогательный. Основной контур служит для регулирования скорости вращения двигателя дробилки и включает в себя двигатель дробилки, тиристорный коммутатор, управляющий током ротора двигателя дробилки, и датчик нагрузки двигателя дробилки. Вспомогательный контур служит для поддержания заданного запаса материала в камере дробления и включает в себя датчик контроля уровня, тиристорный контактор и двигатель питателя.

Недостатком этого устройства является отсутствие блоков, определяющих связь между мощностью, потребляемой дробилкой, и крупностью, а также прочностью дробимого материала.

Следует отметить, что между мощностью, потребляемой приводом двигателя дробилки (то же относится и к уровню материала в дробилке), и ее производительностью нет однозначной зависимости при меняющихся физико-механических свойствах дробимого материала.

К наиболее близким устройствам по совокупности признаков к данному изобретению относится устройство регулирования режима работы дробилки (прототип), включающее регулируемый привод питателя, регулируемый привод двигателя дробилки, датчик нагрузки двигателя дробилки и уровня материала в камере дробления, датчик вибрации корпуса дробилки, преобразователи, усилители, пороговые элементы [2].

Особенность этого устройства состоит в том, что оно содержит, по крайней мере, два основных контура регулирования: первый осуществляет регулирование производительности питателя в зависимости от нагрузки двигателя дробилки и уровня материала в камере дробления, второй - регулирование частоты качаний подвижного органа дробилки в зависимости от крупности и прочности дробимого материала. Крупность материала определяется как функция виброскорости, а прочность материала - как функция амплитуды колебаний корпуса дробилки.

Характерной особенностью этого устройства является то, что виброскорость и амплитуду колебаний корпуса дробилки авторы пытаются использовать для оценки гранулометрической характеристики разрушаемого материала.

Названный способ также не обеспечивает оптимальной загрузки дробилки, так как сигнал, вырабатываемый системой управления по амплитуде колебаний и виброскорости корпуса дробилки, вследствие малой чувствительности и большой погрешности датчика вибрации в низкочастотном диапазоне работы дробилки (0,5-7 Гц), не позволяет однозначно делать вывод о крупности и прочности дробимого материала.

Цель изобретения состоит в повышении качества управления процессом дробления материала за счет гибкой адаптации регулировочных характеристик устройства к изменениям свойств дробимого материала и параметров технологического процесса.

Поставленная цель достигается тем, что заявляемое устройство для автоматического управления процессом дробления материала дополнительно содержит:

блок расчета относительных затрат электроэнергии на 1 т дробимого материала, первый вход которого подключен ко второму выходу датчика расхода материала, второй вход соединен с выходом датчика мощности, потребляемой приводом дробилки, а третий вход - со вторым выходом счетчика моточасов,

экстраполятор - блок расчета прогнозируемых значений крупности дробленого материала, первый вход которого соединен с выходом блока расчета относительных затрат электроэнергии на 1 т дробимого материала, а второй вход соединен с первым выходом датчика крупности дробленого материала,

блок расчета относительной крепости материала, первый вход которого соединен с выходом экстраполятора - блоком расчета прогнозируемых значений крупности дробленого материала, а второй вход соединен со вторым выходом датчика крупности дробленого материала,

блок расчета коэффициентов целевой функции и ограничений, вход которого соединен с выходом блока расчета относительной крепости материала, а выход соединен со входом оптимизатора, первый выход которого соединен со вторым входом регулятора производительности питателя, а второй выход оптимизатора соединен со вторым входом регулятора ширины разгрузочной щели дробилки.

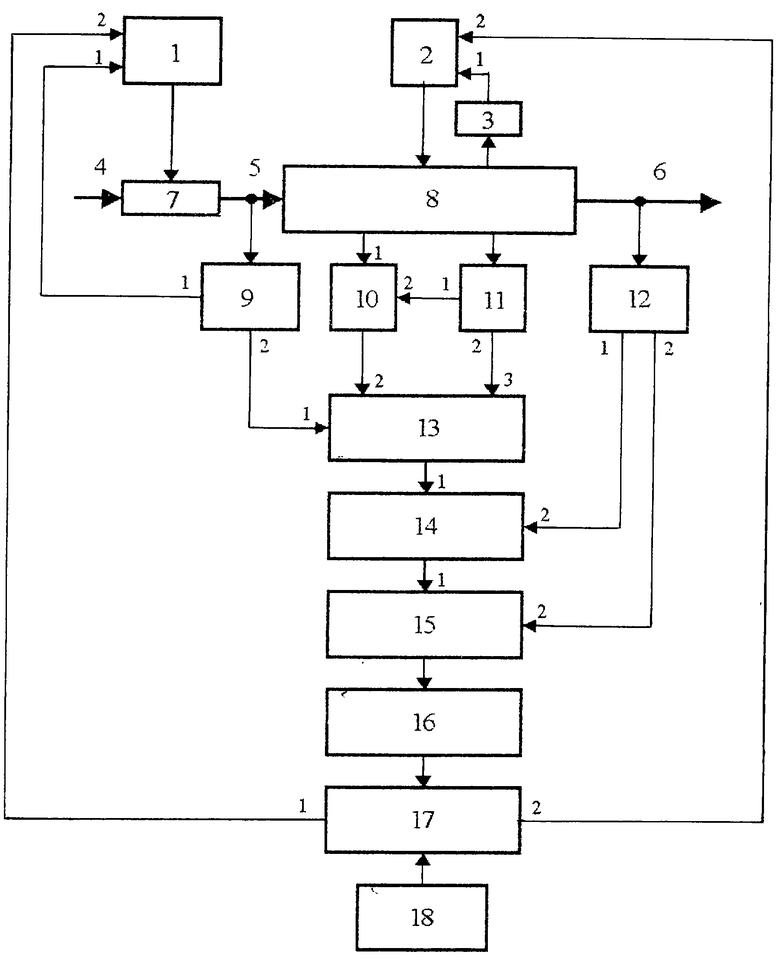

На чертеже представлена структурная схема устройства.

Устройство для автоматического управления процессом дробления материала содержит регулятор производительности питателя дробилки 1, регулятор ширины щели конусной дробилки 2, измеритель щели конусной дробилки 3, поток материала из бункера 4, транспортную линию 5 с потоком материала, подаваемого питателем в дробилку, транспортер 6 с потоком измельченного материала, питатель 7, дробилку 8, датчик расхода материала 9 с двумя выходами, датчик мощности 10, потребляемой приводом дробилки, с двумя входами, счетчик моточасов 11 с двумя выходами, датчик крупности дробленого материала 12 с двумя выходами, блок расчета относительных затрат электроэнергии на 1 т дробимого материала 13 с тремя входами, экстраполятор - блок расчета прогнозируемых значений крупности дробленого материала 14 с двумя входами, блок расчета относительной крепости материала 15, блок расчета коэффициентов целевой функции и ограничений 16, оптимизатор 17 с тремя выходами, блок выбора критерия управления процессом дробления материала 18.

В качестве регулятора производительности питателя дробилки 1 и регулятора ширины щели конусной дробилки 2 использованы РС-контроллеры (Ремиконт). В качестве измерителя щели конусной дробилки 3 используется измеритель, входящий в комплект устройства измерения щели УМРЩ. В качестве датчика расхода материала 9 с двумя выходами использованы электротензометрические конвейерные весы, марки ЭТВ-100. В качестве датчика мощности 10, потребляемой приводом дробилки, с двумя входами, использован преобразователь Е829. В качестве счетчика моточасов 11 с двумя выходами использован контактный датчик, соединенный с контроллером. В качестве датчика крупности дробленого материала 12 с двумя выходами использована установка САО-КР. Блоки 13, 14, 15, 16, 17, 18 реализуются с использованием программируемого контроллера, например, Ремиконт или ROBO-3140. В блоках 4, 5, 6, 7, 8 использовано типовое промышленное оборудование: бункер с исходным материалом, питатель, конусная дробилка, например, КМД-2200, конвейерная лента с шириной полотна 1600 мм.

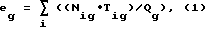

В блоке 13 осуществляется расчет относительных затрат электроэнергии на 1 т дробимого материала по формуле:

где eg - относительные затраты электроэнергии на 1 т дробимого материала за период переработки g-й партии материала, кВт-ч/т;

g - номер партии перерабатываемого материала, ед.;

i - номер дробилки, ед.;

Ni - мощность, потребляемая приводом каждой i-й дробилки под нагрузкой, кВт;

Ti - время, затраченное на дробление g-й партии материала, мин;

Qg - масса дробимого материала в g-й партии материала, т.

После окончания переработки g-й партии материала, поступившей из конкретного забоя, счетчик моточасов 11 обнуляется, а зафиксированные ранее значения Nig, Тig, Qg сохраняются в долговременной памяти программируемого контроллера (блоки 13, 14, 15, 16, 17), обеспечивая тем самым хранение информации о крепости g-й партии материала.

Блок 14 представляет собой экстраполятор (блок прогноза), включающий в себя элементы задержки полученной информации на фиксированное время τ,2τ,3τ, . . . , где время τ (в мин) соответствует интервалу дискретности контроля крупности дробленого материала, усилители с коэффициентами ai (a1, a2, a3,.. .,) и сумматор, где ai - i-й весовой коэффициент.

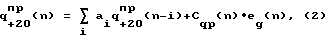

По вычисленным значениям "eg(n)" в момент времени "n" и крупности дробленого материала, в предыдущие моменты времени (qпр +20(n-i)) рассчитывается прогноз крупности дробленного материала в момент времени "n" по формуле:

где qпр +20(n) - прогноз крупности дробленого материала с использованием авторегрессионной модели (например, выхода фракций +20мм (q+20) дробленого материала), %,

Cqp(n) - коэффициент передачи по каналу: относительные затраты энергии на 1 т дробимого материала за период переработки g-й партии материала - крупность дробленого материала, отн.ед.

Прогноз крупности дробленого материала qпр +20(n) является линейной функцией текущего и предшествующих наблюдений крупности дробленого материала, а также текущего значения, приведенного к выходу неконтролируемого возмущающего воздействия (eg(n)).

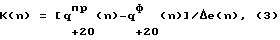

Расчет относительной крепости материала (К), в отн.ед. в блоке 15 производится по формуле:

где Δе(n)=е(n)-е(n-1);

е(n) - затраты электроэнергии на 1 т дробимого материала в момент времени "n", кВт-ч/т;

qф +20(n) - фактическая крупность дробимого материала в момент времени "n", %.

Расчет по формуле (3) производится при условии, что изменение относительных затрат энергии на 1 т дробимого материала превзошли зону нечувствительности.

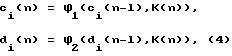

В блоке 16 по относительной крепости материала рассчитывают параметры сi=f1(K) и di=f2(K). Эти зависимости имеют вид конечного автомата, состояние которого изменяется в соответствии с одношаговой функцией переходов:

где сi, di - коэффициенты конечного автомата, отн.ед.;

ϕ1,ϕ2 - переходные функции.

Для полученных значений параметров в оптимизаторе, блок 17 в соответствии с выбранным критерием (блок 18) определяет задания локальным системам регулирования, обеспечивающие минимальную мощность, необходимую для дробления очередной партии материала, решая для линеаризованных зависимостей оптимизационную задачу вида:

min N=p1Q*+p2S*, (5)

q+20=d1Q*+d2S*≤q* +20, (6)

Qн≤Q*≤Qв, (7)

Sн≤S*≤Sв, (8)

где p1, p2 - коэффициенты целевой функции, описанной уравнением (5), отн. ед.;

d1, d2 - коэффициенты ограничения по уравнению (6), отн.ед.;

q+20, q* +20 - ожидаемая и заданная локальная крупность дробимого материала, %;

Q*, S* - задания локальным контурам регулирования производительности питателя (т/ч) и ширины разгрузочной щели (мм), соответственно;

Qн, Qв, Sн, Sв - соответственно нижнее и верхнее допустимые значения заданий локальным контурам регулирования производительности питателя (т/ч) и ширины разгрузочной щели (мм).

Выбор критерия оптимизации в блоке 18 производят в зависимости от складывающейся технологической ситуации, в частности, выполнения плана по объемным и качественным показателям. Критериями могут быть:

минимизация удельных расходов электроэнергии на дробление;

минимизация крупности дробленого материала;

максимизация производительности по готовому классу;

минимизация эксплуатационных расходов на единицу продукта.

Найденные в результате решения задачи значения Q*, S*, обеспечивающие минимум мощности, потребляемой приводами дробилок при выполнении ограничения на крупность дробимого материала, являются заданиями локальных систем регулирования питателю дробилки и шириной разгрузочной щели. Управляющие воздействия в каждом из локальных контуров регулирования вычисляются по формулам:

ΔQ = Q*-ΔQ±Qk, (10)

ΔS = S*-ΔS±Sk, (11)

где Q, S - фактические значения производительности питателя (т/ч) и ширины разгрузочной щели (мм), соответственно;

ΔQ, ΔS - фактические значения приращений заданий локальным контурам производительности питателя (т/ч) и ширины разгрузочной щели (мм), соответственно;

Qk, Sk - корректирующие значения производительности питателя (т/ч) и ширины разгрузочной щели (мм), соответственно.

Устройство работает следующим образом. Сигнал с первого выхода датчика расхода материала 9, подаваемого в дробилку, поступает на первый вход регулятора производительности питателя дробилки 1 и сравнивается с сигналом задания, поступившим от первого выхода оптимизатора 17 на второй вход регулятора 1. Производительность питателя 7 изменяется пропорционально разностному сигналу. Сигнал с датчика мощности 10, потребляемой приводом дробилки, зафиксированный за период, сформированный счетчиком моточасов 11, подается на второй вход блока расчета относительных затрат электроэнергии на 1 т дробимого материала 13, на первый вход блока 13 подается сигнал от датчика расхода материала 9, а на третий вход блока 13 подается сигнал от счетчика моточасов 11. Сигнал с датчика ширины разгрузочной щели 3 подается на первый вход регулятора ширины щели конусной дробилки 2 и сравнивается с заданием, поступившим со второго выхода оптимизатора 17 на второй вход регулятора 2. Размер разгрузочной щели дробилки 8 изменяется пропорционально разностному сигналу.

Сигнал с первого выхода датчика крупности дробленого материала 12, размер которого измеряется в потоке измельченного материала 6, поступает на второй вход экстраполятора - блока расчета прогнозируемых значений крупности дробленого материала 14, включающего в себя элементы задержки на фиксированное время τ,2τ,3τ, где время τ соответствует интервалу дискретности контроля крупности дробленого материала, усилители с коэффициентами a1, а2, а3, . . ., и сумматор. На вход сумматора, т.е. на первый вход экстраполятора 14, поступает также сигнал с выхода блока 13, пропорциональный относительным затратам энергии на 1 т дробимого материала. В блоке 15 вычисляется сигнал, пропорциональный относительной крепости материала, на входы которого подается сигнал от блоков 14 и 12, а в блоке 16 по полученному сигналу рассчитываются параметры, связывающие коэффициенты целевой функции и ограничений с относительной крепостью материала. Оптимальные значения управляющих воздействий рассчитываются в оптимизаторе 17.

Благодаря введенным блокам и связям, учитывается влияние неконтролируемых возмущающих воздействий на процесс дробления и обеспечивается гибкая адаптация регулировочных характеристик устройства к изменениям свойств дробимого материала и параметров технологического процесса, что позволяет повысить качество управления и сократить энергозатраты при дроблении материала.

Источники информации

1. Авторское свидетельство СССР 408661, кл. В 02 С 25/00, 1973.

2. Авторское свидетельство SU 1101303 А, кл. В 02 С 25/00, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ | 2015 |

|

RU2595739C1 |

| УСТРОЙСТВО АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ МАТЕРИАЛА | 2004 |

|

RU2272673C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ОКОМКОВАНИЯ ШИХТЫ | 2001 |

|

RU2218530C2 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ АГЛОМЕРАЦИИ | 2002 |

|

RU2222614C1 |

| Система регулирования режима работы дробилки | 1983 |

|

SU1101303A1 |

| Способ регулирования режима работы дробилки | 1981 |

|

SU946672A1 |

| Способ автоматического управления технологическим процессом рудоподготовки | 1986 |

|

SU1373436A1 |

| Устройство для управления многостадийным процессом дробления | 1982 |

|

SU1036374A1 |

| Устройство для управления размером разгрузочной щели конусной дробилки | 1981 |

|

SU1653836A1 |

| Способ автоматического управления дробильным комплексом | 1985 |

|

SU1315023A1 |

Изобретение относится к устройствам для управления процессом дробления материала в дробилке и может быть использовано в горнорудной промышленности и промышленности строительных материалов, и принадлежит к области энергосберегающих технологий. Техническим результатом является повышение качества управления процессом дробления материала. Для этого устройство содержит датчик расхода материала, поступающего на дробление, регулятор производительности питателя, датчик мощности, потребляемой приводом дробилки, счетчик моточасов, регулятор ширины разгрузочной щели дробилки, датчик крупности дробимого материала, блок выбора критериев. При этом устройство дополнительно содержит блок расчета относительных затрат электроэнергии на 1 т дробимого материала, первый вход которого подключен ко второму выходу датчика расхода материала, второй вход соединен с выходом датчика мощности, потребляемой приводом дробилки, а третий вход - со вторым выходом счетчика моточасов, экстраполятор - блок расчета прогнозируемых значений крупности дробленого материала, первый вход которого соединен с выходом блока расчета относительных затрат электроэнергии на 1 т дробимого материала, а второй вход соединен с первым выходом датчика крупности дробленого материала, блок расчета относительной крепости материала, первый вход которого соединен с выходом экстраполятора - блоком расчета прогнозируемых значений крупности дробленого материала, а второй вход соединен со вторым выходом датчика крупности дробленого материала, блок расчета коэффициентов целевой функции и ограничений, вход которого соединен с выходом блока расчета относительной крепости материала, а выход соединен со входом оптимизатора, первый выход которого соединен со вторым входом регулятора производительности питателя, а второй выход оптимизатора соединен со вторым входом регулятора ширины разгрузочной щели дробилки. 1 ил.

Устройство для автоматического управления процессом дробления материала, содержащее датчик расхода материала, поступающего на дробление, регулятор производительности питателя, датчик мощности, потребляемой приводом дробилки, счетчик моточасов, регулятор ширины разгрузочной щели дробилки, датчик крупности дробимого материала, блок выбора критериев, отличающееся тем, что устройство дополнительно содержит блок расчета относительных затрат электроэнергии на 1 т дробимого материала, первый вход которого подключен ко второму выходу датчика расхода материала, второй вход соединен с выходом датчика мощности, потребляемой приводом дробилки, а третий вход - со вторым выходом счетчика моточасов, экстраполятор - блок расчета прогнозируемых значений крупности дробленого материала, первый вход которого соединен с выходом блока расчета относительных затрат электроэнергии на 1 т дробимого материала, а второй вход соединен с первым выходом датчика крупности дробленого материала, блок расчета относительной крепости материала, первый вход которого соединен с выходом экстраполятора - блоком расчета прогнозируемых значений крупности дробленого материала, а второй вход соединен со вторым выходом датчика крупности дробленого материала, блок расчета коэффициентов целевой функции и ограничений, вход которого соединен с выходом блока расчета относительной крепости материала, а выход соединен со входом оптимизатора, первый выход которого соединен со вторым входом регулятора производительности питателя, а второй выход оптимизатора соединен со вторым входом регулятора ширины разгрузочной щели дробилки.

| Система регулирования режима работы дробилки | 1983 |

|

SU1101303A1 |

| Устройство для переработки металлургического шлака | 1989 |

|

SU1727907A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ИЗМЕЛЬЧЕНИЯ В РОТОРНОЙ ДРОБИЛКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2160638C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ В БАРАБАННОЙ МЕЛЬНИЦЕ | 1992 |

|

RU2062656C1 |

| US 4597535 A, 01.07.1986 | |||

| US 4804148 A, 14.02.1989. | |||

Авторы

Даты

2003-05-20—Публикация

2001-09-14—Подача