ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к способу получения газоразделительной композитной мембраны, которая состоит из микропористой гидрофобной подложки с нанесенным на нее газоселективным слоем из блоксополимера. Такая мембрана нашла применение в процессах газоразделения и концентрирования газов в различных отраслях промышленности и с/х производства, а также в медицинской технике, в массообменных процессах "жидкость-газ", в частности в мембранных оксигенаторах для обогащения крови кислородом.

Применения таких мембран в промышленности, с/х и медицине определяют такие показатели газоразделительной композитной мембраны, как селективность, производительность, прочность, надежность, а также воспроизводимость этих свойств в технологии получения мембраны. В современных производствах газоразделительных мембран на базе кремнийорганических полимеров уровень воспроизводимости эксплуатационных свойств таких мембран не отвечает растущим требованиям указанных отраслей их применения, в частности - требованиям медицинской техники.

УРОВЕНЬ ТЕХНИКИ

Известны различные способы получения газоразделительных композитных мембран, среди которых так называемый "сухой" метод формования получает интенсивное развитие и для газоселективных мембран на основе различных полимеров, в том числе кремнийорганических (Патенты РФ 2065321 и 2074020).

Известный из указанных изобретений "сухой" метод получения газоразделительных композитных мембран включает в себя четыре основные стадии:

1) получение пористой подложки в виде ультра- или микрофильтра,

2) получение рабочего раствора полимера, в т.ч. кремнийорганического (Патент РФ 2074020),

3) нанесение рабочего раствора на пористую подложку,

4) термообработку системы "пористая подложка - нанесенный рабочий раствор" в условиях свободного испарения легкокипящих компонентов рабочего раствора.

Газоразделительные композитные мембраны, полученные по известному "сухому" методу, не предназначены для разделения газов "CO2-O2-N2".

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В основу изобретения положена задача создания способа получения газоразделительной композитной мембраны на основе полимеров, обладающей высокими гарантированно воспроизводимыми в промышленных условиях газоселективными свойствами в системах газов CO2-О2-N2 при высокой производительности и надежности в эксплуатации.

Поставленная задача решается рядом предлагаемых оригинальных приемов в осуществлении "сухого" метода получения таких мембран, которые (приемы) согласно изобретению включают в себя

а) рабочий раствор блоксополимера готовят в виде мицеллярной (коллоидной, лиофильной) системы,

б) получение мицеллярной системы проводят т.н. "самопроизвольным диспергированием" блоксополимера одновременно в его растворителе и нерастворителе,

в) растворитель, нерастворитель и блоксополимер для приготовления мицеллярной системы берут в соотношении, мас.ч.:

Полимер - 1

Растворитель - От 2 до 40

Нерастворитель - От 6 до 35

г) формование газоселективного слоя проводят из мицеллярной системы блоксополимера на пористой гидрофобной подложке,

д) в качестве пористой гидрофобной подложки берут ультра- или микрофильтрационную гидрофобную мембрану, размер пор которой выбирают из соотношения

Dп=(0,05-0,9)DM

где Dп - размер пор подложки-мембраны,

Dм - размер мицелл рабочего раствора блоксополимера, эквивалентный диаметр,

е) в качестве блоксополимера выбирают продукты из группы: блоксополимер олигоарилата с олигодиметилсилоксаном, блоксополимер олигокарбоната с α-олигобисхлорформиатсилоксаном, блоксополимер α-, ω-бис(диметиламино)органосилоксанового олигомера с фенилсилсесквиоксановым олигомером или блоксополимер олигосульфона с олигобутадиеном.

Согласно изобретению является предпочтительным использование растворителей, выбранных из класса хлорированных углеводородов (метиленхлорид, хлороформ), а в качестве нерастворителей - выбранных из класса алифатических углеводородов или их смеси с ароматическими углеводородами (гексан или петролейный эфир).

Для повышения газоселективных свойств мембраны, производительности и надежности в эксплуатации согласно изобретению газоселективный слой образуют в несколько завершенных этапов (в оптимальном варианте 2 или 3), на каждом из которых используют одну и ту же мицеллярную систему блоксополимера одного и того же состава.

Нами найдено, что повышение технологических и эксплуатационных свойств газоразделительной композитной мембраны на основе некоторых блоксополимеров можно достигнуть на пути разработки т.н. "самопроизвольного диспергирования" (общее понятие этого явления дано достаточно подробно, в частности в книге С. С. Воюцкого "Курс коллоидной химии". - М.: Химия, 1975) с образованием мицеллярной (коллоидной, лиофильной) системы, которое, как мы обнаружили, имеет место, когда исследованные нами блоксополимеры типа "Силар"(блоксополимер олигоарилата с олигодиметилсилоксаном), "Карбосил"(блоксополимер олигокарбоната с α-олигобисхлорформиатсилоксаном), "Лестосил" (блоксополимер α-, ω-бис(диэтиламино)органосилоксанового олигомера с фенилсилсесквиоксановым олигомером) или "Серагель"(блоксопомер олигосульфона и олигобутадиена) смешивают одновременно с их растворителем и нерастворителем, взятых в определенных соотношениях, при нормальной температуре и давлении.

В найденных согласно изобретению условиях получения мицеллярной системы названных блоксополимеров образуется не только термодинамически устойчивая коллоидная система, но и система с дисперсностью, близкой к монодисперсности. Последнее в свою очередь позволило применить для получения газоразделительной композитной мембраны пористую подложку в виде ультра- или микрофильтрационной мембраны с размером пор, связанным с размером мицелл коллоидной системы блоксополимера соотношением Dп=(0,05-0,9)DM.

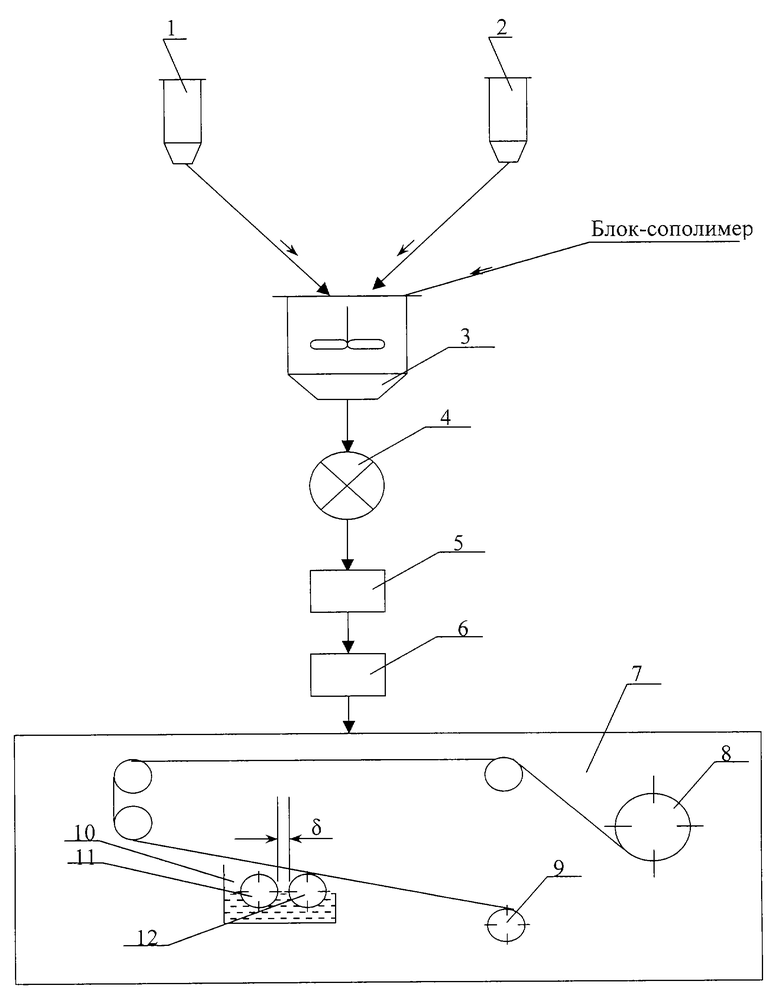

Предлагаемый способ получения газоразделительной композитной мембраны на базе описанных блоксополимеров может быть реализован в промышленных условиях на основе использования всех указанных выше компонентов, производимых в промышленных или опытно-промышленных масштабах, а также применяя для получения газоразделительной мембраны "сухой" метод по непрерывной схеме (см. чертеж)

ПЕРЕЧЕНЬ ПОЗИЦИЙ ЧЕРТЕЖА

На чертеже приведена принципиальная технологическая схема получения газоразделительной композитной мембраны по непрерывному "сухому" методу, реализованному согласно изобретению.

1 - Мерник для растворителя (метиленхлорид или хлороформ),

2 - мерник для нерастворителя (гексан или петролейный эфир),

3 - реактор для приготовления мицеллярной системы блоксополимера,

4 - насос для подачи мицеллярной системы в фильтр,

5 - фильтр,

6 - деаэратор,

7 - камера для получения газоразделительной мембраны,

8 - приемная бобина,

9 - бобина для пористой подложки-мембраны (ультра- или микрофильтрационной),

10 - ванна с рабочим раствором-мицеллярной системой блоксополимера,

11 - калибрующий валик,

12 - наносящий валик.

ПРИМЕРЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Предлагаемый согласно изобретению способ получения газоразделительной композитной мембраны был проверен в опытных условиях на установке непрерывного формования по "сухому" методу (см. чертеж).

Исходные компоненты в заданных соотношениях (см. табл.2) - растворитель из мерника (1), нерастворитель из мерника (2) и блоксополимер - загружают в реактор (3) для приготовления мицеллярной системы. Реактор (3) снабжен мешалкой для ускорения процесса самопроизвольного диспергирования блоксополимера при нормальной температуре и давлении. Полученную в реакторе (3) мицеллярную систему подают с помощью насоса (4) на фильтр (δ) и затем - на деаэратор (6). Рабочая мицеллярная система контролируется на механические включения и отсутствие воздушных пузырьков и загружается в ванну (10) камеры формования (7). В камере (7) на сматываемую с бобины (9) ультра- или микрофильтрационную мембрану с помощью валков (12 и 11) наносят заданный слой мицеллярной системы. Толщину наносимого слоя мицеллярной системы регулируют с помощью валков (12 и 11), образуя между ними соответствующий зазор (δ) и разницу окружных скоростей их вращения.

После нанесения мицеллярной системы на пористую подложку-мембрану она поступает в верхнюю сушильную зону камеры (7), в которой поддерживают повышенную температуру в пределах 50-90oС для удаления легкокипящих компонентов из нанесенного слоя мицеллярной системы и ее закрепления на пористой подложке-мембране. Температуру мицеллярной системы в ванне (10) поддерживают в пределах 20±7oС.

Готовая газоразделительная мембрана наматывается на приемную бобину (8).

Для получения второго (и последующих) слоя газоселективного слоя бобину (8) с намотанной на нее газоразделительной мембраной устанавливают на место бобины (9) и процесс повторяют необходимое число раз.

Показатели газоразделительной композитной мембраны, полученной согласно изобретению по приводимым ниже примерам, со статистическими данными по воспроизводимости основных свойств этой мембраны даны в таблице 1.

В таблицах 2 и 3 приведены необходимые исходные данные для осуществлении примеров получения мембраны согласно изобретению по принципиальной технологической схеме, приведенной на фиг.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОРАЗДЕЛИТЕЛЬНАЯ КОМПОЗИТНАЯ МЕМБРАНА И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2001 |

|

RU2219988C2 |

| КОМПОЗИТНАЯ ГАЗОРАЗДЕЛИТЕЛЬНАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2354443C1 |

| МЕМБРАНА ПОЛОВОЛОКОННАЯ | 2017 |

|

RU2652212C1 |

| Половолоконная композитная газоразделительнгая мембрана и способ ее получения | 2017 |

|

RU2655140C1 |

| МЕМБРАНА ПОЛОВОЛОКОННАЯ | 2018 |

|

RU2676991C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕМБРАННЫХ ТРУБЧАТЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2206376C2 |

| СПОСОБ ПОДБОРА ПОЛИМЕРНОЙ КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ГАЗОРАЗДЕЛИТЕЛЬНЫХ ПОЛОВОЛОКОННЫХ МЕМБРАН | 2023 |

|

RU2824991C1 |

| Композиция для формования половолоконной мембраны | 2016 |

|

RU2614024C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОПРОНИЦАЕМОЙ МЕМБРАНЫ И ГАЗОПРОНИЦАЕМАЯ МЕМБРАНА | 2005 |

|

RU2283691C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОПРОНИЦАЕМОЙ МЕМБРАНЫ И ГАЗОПРОНИЦАЕМАЯ МЕМБРАНА | 2007 |

|

RU2335334C1 |

Изобретение относится к технологии получения газоразделительной композитной мембраны и может найти применение в процессах газоразделения и концентрирования газов, используемых в химической, нефтехимической, медицинской промышленностях. Приготавливают рабочий раствор блоксополимера в виде мицеллярной системы самопроизвольным диспергированием блоксополимера при его одновременном смешении с растворителем и нерастворителем, взятыми в соотношении, мас.ч.: блоксополимер 1, растворитель от 2 до 40, нерастворитель от 6 до 35. Формование газоселективного слоя осуществляют из этого раствора на гидрофобной пористой подложке, выполненной в виде ультра- или микрофильтрационной мембраны по сухому методу из нетканого материала из полипропиленовых или полиэфирных волокон, имеющей размер пор, выбранных из соотношения Dп= (0,05-0,9)DM, где Dп - размер пор подложки, Dм - размер мицелл рабочего раствора блоксополимера - эквивалентный диаметр. Блоксополимер выбирают из группы олигоарилат с олигодиметилсилоксаном, олигокарбонат с α-олигобисхлорформиатсилоксаном, α, ω-бис(диэтиламино)органосилоксановый олигомер с фенилсилсесквиоксановым олигомером или олигосульфон с олигобутадиеном. В качестве растворителя используют метиленхлорид или хлороформ. В качестве нерастворителя - гексан или петролейный эфир. Изобретение обеспечивает высокую производительность и надежную эксплуатацию наряду с высокой воспроизводимостью в промышленных условиях газоселективных свойств в системах газов CO2-O2-N2. 1 з.п. ф-лы, 1 ил., 3 табл.

Блоксополимер 1

Растворитель 2-40

Нерастворитель 6-35

и формование газоселективного слоя осуществляют из мицеллярной системы полимера на подложке из нетканого материала, выполненного из полипропиленовых или полиэфирных волокон, имеющей размер пор, выбранный из соотношения Dп=(0,05-0,9)Dм, где Dп - размер пор подложки, Dм - размер мицелл рабочего раствора блоксополимера - эквивалентный диаметр.

| ПОРИСТАЯ ФТОРУГЛЕРОДНАЯ МЕМБРАНА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПАТРОННЫЙ ФИЛЬТР НА ЕЕ ОСНОВЕ | 1995 |

|

RU2119817C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ МУЛЬТИСЛОЙНЫХ ПЕРВАПОРАЦИОННЫХ МЕМБРАН | 1998 |

|

RU2166984C2 |

| US 4618534 А, 21.10.1986 | |||

| US 5296144 А, 22.03.1994 | |||

| ЕР 0681682 A3, 15.11.1995 | |||

| Способ изготовления пористой мембраны | 1973 |

|

SU503485A3 |

| НИТЕНАТЯЖИТЕЛЬ К ВЕРЕТЕНУ МНОГОКРАТНОЙ КРУТКИ | 1972 |

|

SU427897A1 |

Авторы

Даты

2003-12-20—Публикация

2001-12-06—Подача